Grundursachenanalyse:Auf der Suche nach Zuverlässigkeit

Es ist Herbst. Die Blätter verfärben sich oder werden sich bald verfärben und dann zu Boden fallen. Die Fußballsaison ist in vollem Gange, und ich bin mir sicher, dass Sie mit Ihrem Lieblings-Profi-, College- und/oder High-School-Team den Sieg erringen werden. Es ist ein guter Zeitpunkt, um darüber nachzudenken, die Zuverlässigkeit Ihrer Pflanze auch auf den Sieg zu verankern - aber in diesem Fall beziehe ich mich nicht auf Jubel; Ich spreche von Root Cause Analysis (RCA).

Zuverlässige Anlage Das Magazin hat kürzlich eine umfangreiche Umfrage zum Einsatz der Ursachenanalyse in Industrieanlagen durchgeführt. Einige der Ergebnisse waren vorhersehbar, andere jedoch sehr überraschend.

Beispielsweise wurde die Sicherheit nicht als Hauptmotivation für das Auslösen eines RCA-Ereignisses identifiziert. Von fast 600 Befragten haben wir festgestellt, dass 77,5 % eine Ursachenanalyse in ihrem Unternehmen durchführen.

Zugegeben, die Leser von Reliable Plant gehören wahrscheinlich zu den Spitzenreitern der Zuverlässigkeitsexperten, aber die Ergebnisse deuten darauf hin, dass dieses wichtige Werkzeug bestehen bleibt - und ich glaube, dass wir gerade erst begonnen haben, sein Potenzial zur Verbesserung der Anlagenzuverlässigkeit auszuschöpfen.

Ich werde einen vollständigen Bericht mit einer detaillierten Analyse unserer Umfrageergebnisse bei Reliable Plant bereitstellen Konferenz "Root Cause Analysis:Erfolgreiche Anwendungen für die Anlagenzuverlässigkeit", die vom 11. bis 13. Dezember in Houston stattfindet.

wurzeln ist ein interessantes Verb. In seiner intransitiven Form bedeutet Rooting, "jemandem oder etwas den Erfolg zu wünschen oder jemanden zu unterstützen". Formaler ausgedrückt bedeutet Wurzelbildung "das vollständige Entfernen durch oder als ob durch Herausziehen an den Wurzeln."

Sicherlich ist beides erforderlich, um ein hervorragendes Anlagenzuverlässigkeitsmanagement zu erreichen, aber die letztgenannte Definition ist das Geschäft von RCA. Was für eine wundervolle Aussage, "ganz zu entfernen". Das Geschäft von RCA besteht darin, Probleme vollständig zu beseitigen, indem sie an ihren Wurzeln angegangen werden.

Wenn ein Zuverlässigkeitsproblem auftritt, gehen die meisten Organisationen leider entweder auf symptomatischer Ebene an, versuchen sofort, einer Person oder Gruppe die Schuld zu geben, oder bedauerlicherweise in vielen Fällen beides. Die Ursachenanalyse ist ein systematischer Prozess, der es Ihnen ermöglicht, die zugrunde liegenden Ursachen eines Problems zu verstehen und zu beheben.

Es gibt viele Techniken und Ansätze zur Ursachenanalyse, aber sie haben viele Gemeinsamkeiten. Ich möchte einige meiner Gedanken und Philosophien zu diesem wichtigen Tool zur Verbesserung der Zuverlässigkeit teilen.

1) Es ist nicht das Ziel von RCA, einen Schuldigen zu finden. Ich sollte das wiederholen … Bei RCA geht es nicht darum, einen Schuldigen zu finden. Wir sollten nur dann versuchen, einer Person oder Gruppe die Schuld zu geben, wenn diese Person oder Gruppe absichtlich Maßnahmen unternimmt, um die Zuverlässigkeit der Anlage zu untergraben.

Während die Anwendung der Ursachenanalyse zur Lösung von Zuverlässigkeitsproblemen im Konzept der Lösung von Verbrechen ähnelt – im wirklichen Leben oder in Ihrer Lieblingsfernsehsendung über forensische Detektivarbeit –, besteht der Unterschied darin, dass es bei einer strafrechtlichen Untersuchung einen oder mehrere Täter gibt das Verbrechen vorsätzlich begangen hat; andernfalls gilt das Ereignis als Unfall.

Während Menschen an den meisten Problemen der Anlagenzuverlässigkeit beteiligt sind, zeigen die Menschen in sehr, sehr wenigen Fällen das, was Anwälte Mens rea oder kriminelle Absicht nennen. Daher ist eine Untersuchung, sei es eine grundursachenorientierte oder eine sogenannte flache Ursachenanalyse, die darauf ausgerichtet ist, einen Schuldigen zu finden, zum Scheitern verurteilt.

2) Wir finden selten eine rauchende Waffe. Häufig treten Organisationen in ein Root-Cause-Event ein, um DIE Ursache des Problems zu finden. Tatsächlich geht es bei dem Prozess mehr darum, Ursachen zu beseitigen, von denen wir glauben, dass sie nicht zum Fehler beigetragen haben, als die eigentliche Ursache zu finden.

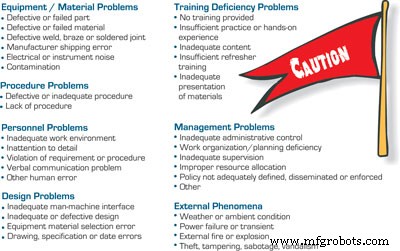

Am Ende entscheiden wir uns für einen unserer Meinung nach überschaubaren Satz adressierbarer beitragender Ursachen (siehe Abbildung unten für die im DOE-NE-1004-92-Standard definierten Ursachenkategorien). Die Ursachenanalyse verwendet abduktives Denken, das uns nicht die Kontrollen bietet, die mit dem deduktiven Denken verbunden sind, das auf Experimente mit wissenschaftlicher Methode angewendet wird. Wir müssen unser Bestes geben, was oft einige Vertrauensvorstellungen erfordert.

3) Es ist unbedingt erforderlich, RCA mit Ihrem Fehlermodus- und Auswirkungsanalyseprotokoll (FMEA oder FMECA) zu verbinden. Wenn Werke eine FMEA abschließen, ergreifen sie leider Maßnahmen und vergraben dann das FMEA-Protokoll in einem Dateiordner oder einer Computerdatei. Hör auf! Die FMEA ist der Ausdruck Ihrer Risikobewertung für eine Anlage, Anlage oder Maschine.

Die Ursachenanalyse ist ein Werkzeug zur kontinuierlichen Verbesserung, das zur Steigerung der Zuverlässigkeit eingesetzt werden sollte. Wenn ein Fehlermodus eine Hochrisikoprioritätsnummer (RPN) aufweist, können Sie ein RCA-Ereignis initiieren, um den Fehlermodus besser zu verstehen und mögliche Lösungen zu entwickeln, um den Schweregrad des möglichen Fehlers und/oder die Eintrittswahrscheinlichkeit zu verringern. oder erhöhen Sie Ihre Fähigkeit, den Fehler zu erkennen und zu kontrollieren.

Ebenso müssen die Ergebnisse von RCA, unabhängig vom Anlass der RCA-Veranstaltung, in die FMEA einfließen. In einigen Fällen wird der RCA bereits identifizierte Fehlermodi/-ursachen klären.

In anderen Fällen werden neue aufgedeckt. In jedem Fall müssen FMEA und RCA verknüpft werden, um die maximale Effektivität aus beiden zu erzielen. Obwohl es den Rahmen dieser Kolumne sprengen würde, ist dies ein wichtiges Thema, das ich in einem zukünftigen technischen Artikel in Reliable Plant behandeln möchte Zeitschrift.

Abbildung 1. Ursachenkategorien, die im Standard DOE-NE-1004-92 definiert sind.

4) Vergiss schlechte Schauspieler nicht. Es ist üblich, ein Ereignis zur Ursachenanalyse einzuleiten, wenn ein schwerwiegender Fehler auftritt, der Auswirkungen auf die Sicherheit, die Umwelt oder erhebliche finanzielle Auswirkungen hat. Tatsächlich erhalten diese Fehler oft mehr Aufmerksamkeit, als sie bewältigen können (insbesondere von interessierten Führungskräften), was das Ermittlungsteam oft stört. Ebenso wichtig ist es, RCA-Ereignisse für schlechte Akteure zu initiieren – Fehler, die mit hoher Häufigkeit auftreten.

Während die Auswirkungen der einzelnen Ereignisse relativ gering sein mögen, kann der kumulative Effekt durchaus erheblich sein. Die kumulative Wirkung von kleinen Fehlern bei schlechten Akteuren übersteigt oft die jedes einzelnen Ereignisses bei weitem, das als signifikant genug erachtet wird, um eine RCA zu rechtfertigen.

Um schlechte Akteure zu finden, müssen Sie natürlich ein strenges Protokoll und ein System einrichten, um Fehler zu melden. Dies ist ein Tool, das den meisten Organisationen fehlt (ein weiteres Thema für einen zukünftigen technischen Artikel in Reliable Plant ).

Hören Sie also auf, nur der Anlagenzuverlässigkeit zuzujubeln, und beginnen Sie ernsthaft mit der Ursachenanalyse. Mehr als 80 Prozent der Teilnehmer unserer Umfrage bewerteten RCA als eines ihrer besseren – oder besten – Management-Tools für die Anlagenzuverlässigkeit.

Gerätewartung und Reparatur

- LCE bietet Zuverlässigkeit für Manager

- Hütte, Hütte, Wanderung! Bist du bereit für etwas Zuverlässigkeit?

- Wartungs-Outsourcing:Ein Modell für operative Exzellenz

- Standard Aero für Wartung und Zuverlässigkeit gelobt

- Die Gefahren und Fallstricke der Ursachenanalyse

- Vodcast:5 Warum Problemlösungstool zur Ursachenanalyse

- Vodcast:Ursachenanalyse und Problemvermeidung

- Ehemaliger Intel-Ingenieur teilt Erkenntnisse zur Ursachenanalyse

- 5 Zeitfresser, die Zuverlässigkeitsingenieure vermeiden sollten

- Warum hervorragende Zuverlässigkeit für die Sicherheit unerlässlich ist