Ursachenanalyse:Ein vollständiger Leitfaden für Hersteller

Die Ursache von Problemen in der Fertigung finden

Die Fertigung kann ein chaotisches, schnelllebiges und komplexes Unterfangen sein, das Hersteller dazu zwingt, einzigartige Herausforderungen nicht nur zu identifizieren, sondern auch zu lösen. Diese Probleme können die Produktion verlangsamen und zu Engpässen oder Unterbrechungen führen, wenn sie am wenigsten erwartet werden. Wenn solche Probleme auftreten, wenden sich viele an die Ursachenanalyse (RCA), um bei der Implementierung einer Lösung zu helfen.

Folgendes werden wir in diesem ausführlichen Leitfaden zur Ermittlung der Grundursachen behandeln. Fühlen Sie sich frei, zu einem bestimmten Abschnitt zu springen:

- Was ist eine Ursachenanalyse?

- Die Vorteile von RCA

- So führen Sie eine Ursachenanalyse durch

- Verfügbare Methoden und Tools

- Erkunden von Beispielen für Ursachenanalysen

Was ist eine Ursachenanalyse?

Die Ursachenanalyse oder RCA ist ein spezifischer Prozess, der erkennt, dass Störungen und Probleme auf eine bestimmte Ursache zurückgeführt werden können und dass eine Lösung zur Behebung dieser Ursache in der Kette widerhallen und zu einem verbesserten Zustand führen wird. RCA versucht, die Ursache von Fehlern und Problemen zu identifizieren, anstatt einfach nur Symptome zu behandeln oder „Feuer zu löschen“.

Vorteile der Ursachenanalyse

Die Ursachenanalyse wird sowohl in der Lean-Manufacturing-Methodik als auch in Six Sigma als kritische Komponente anerkannt. Es optimiert die Zeit, die erforderlich ist, um der Ursache eines Problems auf den Grund zu gehen, und bietet eine Struktur für die Problemlösung in der Fertigung.

Zu den Vorteilen der Ursachenanalyse gehören:

- Kosteneinsparungen

- Da die Ursachenanalyse die "Krankheit" und nicht die Symptome behandelt, kann sie die Kosten reduzieren, indem Ausfallzeiten verringert, Fehler reduziert und Prozesse verbessert werden.

- Realistische Prozesse

- Viele produzierende Unternehmen arbeiten mit teilweise kaputten Prozessen. Die Ursachenanalyse hilft bei der Optimierung von Prozessen, um praktische Lösungen bereitzustellen und SOPs festzulegen, die befolgt werden können, ohne Abstriche zu machen oder vom Prozess abzuweichen.

- Automatisierung

- Fabriken haben heute mehr denn je Zugriff und Einblick in Daten. Diese Daten können geparst, analysiert und kontextualisiert werden, um die Ursachenanalyse für andere Abteilungen und Fabriken innerhalb desselben Unternehmens nutzbar zu machen. Dies wirkt als Kraftmultiplikator für Verbesserungen.

- Proaktivität

- Da die Automatisierung durch Datenanalyse ideal für die Ergebnisse der Ursachenanalyse geeignet ist, können Sicherheits-, Wartungs- und Qualitätsbedenken genauer vorhergesagt und schnell reagiert werden, um Ausfallzeiten zu reduzieren.

So führen Sie eine Ursachenanalyse durch

Der Ansatz der Ursachenanalyse unterscheidet sich von Unternehmen zu Unternehmen sowie von Problem zu Problem. Es kann sich auf maschinenspezifische Probleme bei einem bestimmten OEM-Maschinentyp konzentrieren. Es kann auch für Engpassanalysen zwischen Abteilungen verwendet werden. Oder es kann verwendet werden, um werksweite Fehler innerhalb eines Unternehmens zu beheben.

Im Allgemeinen umfasst die Ursachenanalyse sechs Schritte:

1. Das Problem definieren

Der erste Schritt ist der kritischste. Alle Teammitglieder müssen das Problem verstehen. Es muss objektiv angegeben werden. Und es bedarf klärender Fragen, um festzustellen, ob es sich tatsächlich um ein dringendes Problem oder einen Engpass handelt. Dies ist die breiteste Stufe und eine allgemeine Problembeschreibung wie eine Fehlerrate, ein Engpass oder eine verpasste Lieferung.

2. Erfassung der Daten

Die Datenerfassung ist für die Ursachenanalyse von entscheidender Bedeutung. Hier versuchen die Teammitglieder, möglichst viele kausale Elemente aufzulisten. Alles liegt auf dem Tisch, und die Liste kann breit und detailliert sein. Heutzutage ist es einfacher, Daten in der Ursachenanalyse zu lokalisieren und zu nutzen, da viele OEM-Gerätehersteller die Datenerfassung in ihre Maschinen integrieren. Es kann auch vorkommen, dass eine Fabrik Datenerfassungsgeräte für die Maschinen bereitgestellt hat, die diese nicht nativ enthalten.

3. Ursachen von Symptomen trennen

Es ist üblich, Symptome mit Ursachen zu verwechseln. Einige Tools und Methoden können beim Drilldown helfen, um die Symptome von den Ursachen zu trennen. Die Annahme ist, dass die Symptome verschwinden, wenn die Ursachen ermittelt und behoben werden können. Auch hier kann die Datenerfassung entscheidend sein, da viele Datenerfassungssysteme über Analysen verfügen, mit denen Kategorien von Problemen bestimmt werden können.

4. Bestimmen von Korrekturmaßnahmen

Sobald die Grundursache ermittelt ist, kann eine wirksame Lösung entwickelt werden. Dies kann Schulungen, mechanische Modifikationen, Bodenlayouts oder robustere Datenerfassungs- und Analysefunktionen umfassen. Häufig können Daten bei der Ausarbeitung der Korrekturmaßnahmen helfen. Indem sie Echtzeitdaten und Erkenntnisse zur Hand haben, wenn die Grundursache ermittelt ist, können Manager eine relevante, reale Lösung auf der Grundlage tatsächlicher Daten erstellen.

5. Implementieren der Lösung

Sobald die Grundursache ermittelt und die Korrekturmaßnahmen identifiziert sind, muss das Team die Lösung implementieren. Das bedeutet, alte SOPs zu überarbeiten oder zu ersetzen, neue Workflows zu erstellen und die Ergebnisse zu auditieren. Je umfassender die Datenerfassungskapazität ist, desto größer ist der Einfluss der Analyse auf die gewählte Lösung. Es kann sogar möglich sein, autonome oder halbautonome Aktionen der Maschinen zu programmieren, um die Implementierung zu unterstützen, den Fortschritt der Lösung zu überwachen oder ihr Wachstum zu beeinflussen.

6. Validierung und Erweiterung der Ergebnisse

Keine Lösung hält lange ohne Audit-Prozess. Dieses Prüfstück muss die Wirksamkeit der Lösung validieren. Dies wird leichter zugänglich, wenn die Datenerfassung robust ist und einer Echtzeitanalyse unterzogen wird. Dadurch kann die Gültigkeit der Lösung überwacht oder angepasst werden, um die Wirksamkeit zu verbessern. Und wenn die Antwort erfolgreich ist, kann die Ursache möglicherweise auf andere Prozesse und Abteilungen innerhalb des Unternehmens übertragen werden.

Die Ursachenanalyse kann von einem Team manuell durchgeführt werden. Aber wenn es mit fortschrittlicher Datenerfassung und -analyse kombiniert wird, beschleunigt und verstärkt es die Wirkung. Lösungen können in anderen Fabriken und anderen Abteilungen eingeführt werden, die ähnliche Probleme haben, und die Produktionseffizienz verbessern und Produktionsfehler reduzieren.

Methoden und Tools zur Ursachenanalyse

Für Unternehmen, die Ursachenanalysen durchführen, stehen viele Tools und Methoden zur Verfügung. Nachfolgend geben wir einen kurzen Überblick über viele dieser Strategien:

Die fünf Warums

Eines der einfachsten Tools zur Ursachenanalyse ist auch eines der effektivsten. Einfach fünf Mal nach dem „Warum“ zu fragen, kann helfen, der Ursache auf den Grund zu gehen. Es zwingt zu tieferem und kritischerem Denken, bis alle Ausreden erschöpft sind. Realistischerweise kann es etwas mehr oder weniger als fünf dauern, aber die Methodik ist, dass die endgültige Antwort durch die Frage nach dem Warum aufgedeckt werden kann, bis alle Lösungen angenommen sind.

Fischgrätendiagramme

Fischgrätendiagramme, auch bekannt als Ishikawa-Diagramme, sind visuelle Ursache-Wirkungs-Diagramme, die dabei helfen, die Ursachen aus allen beitragenden Faktoren herauszuarbeiten. Das Problem wird als "Kopf" des Fisches angesehen. Die Ursachen werden als kleinere Knochen unter einer Liste von Ursachenkategorien kategorisiert. Der visuelle Aspekt hilft Teams bei der Bewertung von Optionen, die durch abstraktes Denken allein möglicherweise nicht entstanden wären.

Bildquelle

Bildquelle

Fehlermöglichkeits- und Auswirkungsanalyse

Für Produkte mit hoher Komplexität, deren kontinuierliche Leistung kritisch ist, ist die Fehlermöglichkeits- und Einflussanalyse (FMEA) eine Option zur Bestimmung der Grundursache. Diese Methode untersucht Bereiche, in denen Konstruktionsfehler auftreten können. In vielerlei Hinsicht sucht es nach der Grundursache von Fehlern und Ausfällen, bevor sie auftreten. Es kann bei der Ermittlung von Prozessfehlern bei der Montage oder Fertigung helfen.

Fehlerbaumanalyse

Für die Ursachenanalyse in kritischen Sicherheitssystemen, in denen technische Fehler katastrophale Auswirkungen haben können, ist die Fehlerbaumanalyse (FTA) ein effektives Tool zur Ursachenanalyse. Es hilft zu verstehen, wie Systemausfälle auftreten können und welche Ausfälle möglich sind. Dieser „unerwünschte Zustand“ wird dann Fehlerereignissen auf niedrigerer Ebene in einem Baum zugewiesen, was hilft, mögliche Fehler zu identifizieren, und es Ingenieuren ermöglicht, das Fehlerrisiko zu kompensieren oder zu eliminieren.

Pareto-Diagramme

Ein Pareto-Diagramm ist eine weitere bewährte Visualisierungsmethode, die Teams hilft, die Häufigkeit von Problemen bei der Ursachenanalyse zu verstehen. Es „reiht“ Probleme visuell ein, damit die Teams wissen, was sie zuerst angehen müssen. Pareto-Diagramme sind auch wertvoll, wenn es viele verschiedene Ursachen gibt.

Indem sie nach Wichtigkeit geordnet aufgelistet werden, können zuerst Lösungen entwickelt werden, um die wichtigsten Mängel zu beseitigen. Die Ursachenanalyse, die oft Teil von Lean- oder Six-Sigma-Methoden ist, kann dann wiederholt werden, um die folgenden wenigen Ebenen auf dem Diagramm zu adressieren und Verbesserungen über die Anfangsphase hinaus fortzusetzen.

Pareto-Diagramme machen es einfach, die 20 % der Probleme zu lokalisieren, die 80 % des Problems verursachen.

Ist/Ist keine Analyse

Es wurde gesagt, dass das halbe Leben darin besteht, zu wissen, was man nicht tun soll. Wie die fünf Warums ist die Ist/Ist-nicht-Analyse einfach, aber wirkungsvoll. Durch die visuelle Aufteilung des Problems in eine „Ist“- und „Ist nicht“-Kategorie können Ursachenanalyseteams eine Liste erstellen, auf die sie sich konzentrieren können, die ihnen hilft zu verstehen, welche Bedingungen die Situation beeinflussen und welche nicht. Es hält Teams auf Kurs und hindert sie daran, falsche Anliegen aufzulisten oder zu verfolgen.

Erkunden von Beispielen für die Ursachenanalyse mit MachineMetrics

Die Suche nach der Grundursache eines Problems erfordert ein engagiertes Team und harte Arbeit. Und je manueller der Aufwand, desto mehr Zeit wird für die Prozessmodifikation benötigt. Aber Prozessoptimierungsteams haben heute einen Verbündeten im Kampf um die Ermittlung der Grundursachen.

Die Datenerfassung entwickelt sich schnell zum Standard in den heutigen Fertigungsumgebungen. Ausgeklügelte Datenerfassungsgeräte, Software und Analyseprogramme ersetzen die Tabellenkalkulationen, manuell erstellten Diagramme und menschenbasierten Eingabesysteme, die für die Ursachenanalyse verwendet werden.

Mit Plattformen wie MachineMetrics können Unternehmen jetzt eine automatisierte Datenerfassung in Echtzeit sowie erweiterte Analysen nutzen, um nutzbare, standardisierte und kontextualisierte Daten für diejenigen bereitzustellen, die nach den Ursachen von Problemen suchen. Diese Daten, die direkt von der Steuerung der Maschinen gesammelt werden, bedeuten, dass die Genauigkeit und unvoreingenommene Ursachen schneller und effektiver als manuelle Prozesse bestimmt werden können.

Sehen wir uns einige Beispiele an, wie MachineMetrics verwendet werden kann, um die Ursache von Problemen in Ihrer Fertigung zu ermitteln:

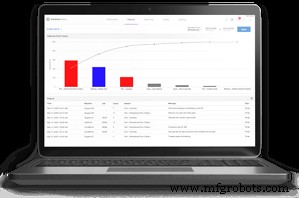

RCA in Echtzeit:Das aktuelle Schicht-Dashboard

Das aktuelle Schicht-Dashboard ist eine großartige Lösung, um den Produktionsfortschritt in Echtzeit zu überwachen. Es bietet einen Überblick über die Leistung zum Ziel, sodass die Bediener die erwartete und die tatsächliche Leistung vergleichen können. Auf diese Weise können Sie Bediener und Manager in die Lage versetzen, Probleme im Handumdrehen zu erkennen.

Dies ist eine hervorragende Kurzzeit- und Echtzeitstrategie, um Probleme im Alltag anzugehen, bevor eine eingehendere Analyse abgeschlossen werden kann.

Es gibt mehrere Ansichten, die für das aktuelle Schicht-Dashboard verwendet werden können, einschließlich Teileziel, OEE, Auslastung und Ausfallzeit.

Unsere Kunden montieren in der Regel Monitore in der gesamten Werkstatt, sodass alle Beteiligten eine vollständige Sicht auf alle anwendbaren Maschinen haben.

Unsere Kunden montieren in der Regel Monitore in der gesamten Werkstatt, sodass alle Beteiligten eine vollständige Sicht auf alle anwendbaren Maschinen haben.

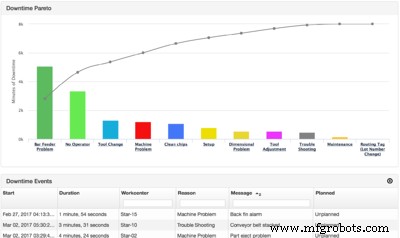

Identifizieren Sie die Hauptursachen für Ausfallzeiten mit Pareto-Berichten

Einer der nützlichsten Berichte zum Verständnis der Gründe für Ausfallzeiten ist das Downtime Pareto, das alle protokollierten Gründe für Ausfallzeiten aggregiert.

Mit diesem Bericht können Sie die schwerwiegendsten Gründe für Ausfallzeiten leicht identifizieren. Darüber hinaus können Sie die Daten auf verschiedene Schichten, Maschinenzellen oder sogar einzelne Maschinen aufteilen, um genauer zu sehen, wo Probleme liegen können. Außerdem können Sie sehen, wo ungeplante Ausfallzeiten im Vergleich zu geplanten Ausfallzeiten auftreten.

Häufige Kategorien von Ausfallzeiten sind übermäßiger Werkzeugwechsel, übermäßiger Auftragswechsel, fehlender Bediener und ungeplante Maschinenwartung. Mit MachineMetrics haben Sie nicht nur einen genauen Überblick über Ausfallzeiten, sondern können auch feststellen, wo Ihr Problem liegt.

Das MachineMetrics Downtime Pareto visualisiert die wichtigsten Gründe für Ausfallzeiten in der Fertigung.

Das MachineMetrics Downtime Pareto visualisiert die wichtigsten Gründe für Ausfallzeiten in der Fertigung.

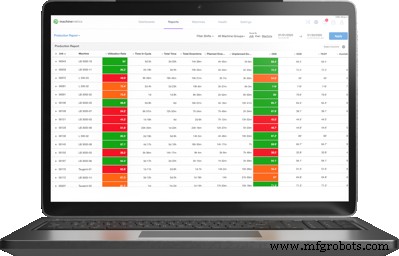

Analyse des Produktionsberichts zur Identifizierung von Produktionsineffizienzen

Im MachineMetrics Production Report sind viele Metriken verfügbar. Manager für kontinuierliche Verbesserung, Fertigungsleiter und Ingenieure können den Produktionsbericht analysieren, um besser zu verstehen, wie eine Anlage arbeitet. Wenn es um die Optimierung Ihrer Effizienz geht, gibt es mehrere Metriken zur Produktionseffizienz und Auftragslaufzeit, die Sie sicherstellen sollten, dass sie im Bericht enthalten sind:

Produktionseffizienz

Zu den im Produktionsbericht verfügbaren Metriken in Bezug auf die Maschinenproduktionseffizienz für einen abgeschlossenen Job gehören:

- Produktionseffizienz

- Teilzeit insgesamt

- Eigentliche Teilzeit

- Durchschnittliche PPH

- Idealer PPH

- Erwartete PPH

- Erwartete Teilzeit

- Ideale Teilzeit

- Vollständige Einrichtung

- Erwartete Einrichtung

Auftragslaufzeiten

Zu den im Produktionsbericht verfügbaren Metriken in Bezug auf Maschinenlaufzeiten für einen abgeschlossenen Job gehören:

- Erste Startzeit

- Letzte Endzeit

Der Produktionsbericht enthält Informationen darüber, wie effizient Teile und Aufträge abgeschlossen werden.

Beginnen Sie noch heute mit der Identifizierung von Ineffizienzen

Mit MachineMetrics werden Fertigungsdaten automatisch in Echtzeit erfasst und standardisiert, um sofort einsatzbereite (und benutzerdefinierte) Berichte und Visualisierungen zu verbreiten. Geben Sie Entscheidungsträgern die Macht zurück mit genauen Daten, die genau erklären, was in der Fertigung vor sich geht, und verschaffen Sie sich die nötige Transparenz, um bessere Entscheidungen zu treffen.

Beginnen Sie noch heute damit, Ineffizienzen zu identifizieren und Probleme zu beheben. Buchen Sie noch heute eine Demo mit unserem Team, um zu besprechen, wie MachineMetrics Ausfallzeiten reduzieren, die Kapazität erhöhen und den Gewinn Ihres Unternehmens steigern kann.

Beginnen Sie mit der Identifizierung von Produktionsproblemen

Buchen Sie eine Demo

Industrietechnik

- Leitfaden zur Notfallplanung für Hersteller

- Software zur Lieferkettenoptimierung – ein umfassender Leitfaden für Hersteller

- Die Gefahren und Fallstricke der Ursachenanalyse

- Vodcast:5 Warum Problemlösungstool zur Ursachenanalyse

- Ehemaliger Intel-Ingenieur teilt Erkenntnisse zur Ursachenanalyse

- Eine vollständige Anleitung zum Schweißen von Edelstahl

- So löten Sie Aluminium – Eine vollständige Anleitung

- Leitfaden zu den IPC-Standards für Leiterplatten

- Top 10 Arbeitsabläufe für Hersteller

- Die Bedeutung der Ursachenanalyse