Wie viel kostet die Schmierung?

Angesichts des explodierenden Rohölpreises ist uns allen schmerzlich bewusst, dass die Benzinpreise weiter steigen und Gas auf absehbare Zeit ein teures Gut bleiben wird. Das gleiche gilt leider auch für Schmierstoffe. Die meisten Schmieröle sind mineralisch und werden wie Benzin aus Rohölen gewonnen. So wie die Benzinpreise gehen, so auch die Schmierstoffpreise. Auch Kunststoffe sind nicht immun gegen die Probleme. Die meisten Kunststoffe werden entweder aus Nebenprodukten von Erdöl oder Erdgas hergestellt und haben in den letzten Jahren ähnliche Preissteigerungen wie Mineralöle erlebt. Aber spielt das im Schema der Dinge wirklich eine Rolle? Schließlich betragen die Ausgaben für Schmierstoffkäufe in den meisten Produktionsanlagen in der Regel weniger als 1 bis 2 Prozent des Wartungsbudgets einer Anlage. Sicherlich gibt es größere Dinge, um die wir uns kümmern müssen, als die Kosten für eine Gallone Schmieröl?

Auch wenn dies auf der Basis von Rohstoffen stimmen mag, sollten wir uns nicht um die Kosten des Schmiermittels selbst kümmern, sondern vielmehr um die Auswirkungen der Art und Weise, wie das Schmiermittel auf unsere Maschinen aufgetragen (oder häufiger falsch aufgetragen) wird . Wie können wir also nachverfolgen, wie viel eine schlechte Schmierung das Unternehmen kostet? Für die meisten kann dies eine schwierige, oft unmögliche Aufgabe sein. Die gleichen Gründe, warum die Wartungspraktiken vieler Anlagen in der Mittelmäßigkeit feststecken, sind genau die Gründe, warum wir die schädlichen Auswirkungen einer schlechten Schmierung nicht leicht bestimmen können:Eine schlechte Aufzeichnung und wenig oder keine Standardisierung der Arbeit führt zu einem Mangel an grundlegenden Daten, auf die Grundlage unserer Entscheidungen.

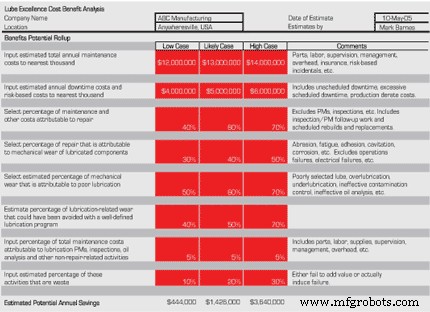

Stattdessen ist "gebildetes Rätselraten" erforderlich. Bei diesem Ansatz verwenden wir einen einfachen, aber realistischen Rahmen in Verbindung mit dem Wissen und der Erfahrung derjenigen, die direkt an der Wartung beteiligt sind, um eine Reihe von nacheinander aussagekräftigeren Fragen zu „raten“ (Abbildung 1). So funktioniert es.

Wir beginnen mit der Schätzung der aktuellen jährlichen Wartungskosten in runden Zahlen. Um die Opportunity einzuschließen (eine niedrige und eine hohe Schätzung bereitzustellen), überprüfen wir dann den Verlauf des Wartungsbudgets, um eine untere und eine obere Grenze festzulegen. Aus dieser Historie können wir nun Best-Case-Szenarien (Kosten sind niedriger als erwartet), wahrscheinliche (Kosten sind wie erwartet) und Worst-Case-Szenarien (Kosten sind aufgrund ungeplanter Ausgaben höher als erwartet) prognostizieren.

Als nächstes ermitteln wir die gesamten jährlichen Ausfallkosten. Hier kann es beginnen, knifflig zu werden. Obwohl diese Zahl in einigen Werken relativ einfach ist, können unterschiedliche Produktionspläne, Marktbedingungen (nicht alle Produkte sind verkaufsfähig) und schlechte Aufzeichnungen eine realistische Schätzung erschweren. Um geschätzte Ausfallkosten zu ermitteln, ist es oft eine gute Idee, die Produktions- und Werksleitung einzubeziehen; Schließlich sind es diese Leute, an die wir zu verkaufen versuchen. Beziehen Sie das Management frühzeitig in den Prozess ein, indem Sie die bestmögliche Schätzung der geschätzten Kosten einholen. Dies schafft Buy-in und Eigentum im Prozess. Es verhindert auch Zynismus, wenn es an der Zeit ist, die endgültige Kosten-Nutzen-Analyse vorzulegen. Hilfreich sind hier die Szenarien „low“, „likely“ und „high“. Bei bekannten Ausfallkosten kann ein recht schmales Fenster gewählt werden, eingeklammert durch die niedrigen und hohen Kostenschätzungen. Wenn Ausfallkosten schwer zu beschaffen sind, kann ein ziemlich breites Fenster gewählt werden.

Der nächste Schritt besteht darin, anhand der Wartungs- und Ausfallzeiten zu ermitteln, wie viel dieser Kosten durch ein gut durchdachtes und gut ausgeführtes Schmierprogramm vermieden werden können. Es ist von Vorteil, Personen mit einem berechtigten Interesse in diese Bewertung einzubeziehen. Schließlich ist es schwer, gegen eine Zahl zu argumentieren, bei deren Ermittlung Sie überhaupt mitgewirkt haben!

Abbildung 1. Bewertung der Kosten einer schlechten Schmierung.

Um die Opportunitätskosten (Wartungs- und Ausfallkostenreduzierung) abzuschätzen, die auf Reparaturen zurückzuführen sind, die als direkte Folge einer schlechten Schmierung erforderlich sind, müssen wir Folgendes abschätzen (siehe Abbildung 1):

-

Prozentsatz der Reparaturkosten (A): Dazu gehören Teile, Arbeit, Überwachung und Verwaltung, Gemeinkosten, Versicherungen, risikobasierte Kosten und Nebenkosten.

-

Prozentsatz aufgrund von Verschleiß oder geschmierten Komponenten (B): Es ist wichtig, die Ersatzkosten sowohl für geschmierte als auch für zugehörige ungeschmierte Komponenten (Wellen, Gehäuse, Käfige, Lüfter, Kupplungen usw.), die vom Ausfall geschmierter Komponenten betroffen sind, aufzulisten und zu berücksichtigen. Dieser Kostenvoranschlag sollte alle geplanten und außerplanmäßigen Reparaturarbeiten wie Austausch- und Umbauarbeiten sowie Folgearbeiten zur Inbetriebnahme und Bewertung neu eingesetzter Geräte umfassen.

-

Prozentsatz der Verschleißprobleme aufgrund schlechter Schmierung (C): Dies ist eine Schätzung der negativen Auswirkungen der derzeitigen Praktiken auf geschmierte Komponenten. Einflüsse könnten sein:falsch ausgewählte Schmierstoffe, zu viel und zu wenig Schmierstoff, falsche Häufigkeit der Nachschmierung, ineffektive Kontaminationskontrolle (um die Best-Practice-Ziele gerecht zu halten) und schlechte Ölanalyseverfahren.

-

Vermeidbarer Prozentsatz des Verschleißes (D): Dies kann eine schwierige Zahl zu schätzen sein. Eine Kombination aus der besten Schätzung des Schmierungsteams und auf Fallstudien basierenden Informationen aus anderen Quellen kann jedoch hilfreich sein, um diese Zahl zu "schätzen".

Nach diesen Schätzungen betragen die Opportunitätskosten, die sich aus der Reparatur geschmierter Komponenten als direkte Folge einer ineffektiven Schmierung ergeben, einfach:Opportunitätskosten (Reparatur) =(Wartungskosten + Ausfallkosten) x A x B x C x D

Das letzte zu berücksichtigende Kostenattribut sind die Kosten der Ineffizienz, die mit dem Einsatz eines schlecht konzipierten Schmierverfahrens verbunden sind. Während die Auswirkungen einer schlechten Konstruktion (z. B. falsche Nachschmierhäufigkeit, Menge und Produktauswahl) in den Reparaturopportunitätskosten berücksichtigt werden, müssen Sie auch die mit dieser Konstruktion verbundene Zeit- und Arbeitsverschwendung berücksichtigen. Dieser Wert wird abgeleitet, indem der Prozentsatz des Wartungsbudgets geschätzt wird, der mit Schmierungs-PMs und anderen schmierungsbasierten Nichtreparaturaktivitäten (X, einschließlich Arbeit und Materialien) verbunden ist, und dann der Prozentsatz dieses Werts, der unnötig ist (Y). Es ist:

Opportunitätskosten (Ineffizienz) =(Wartungskosten) x X x Y

Anhand des Beispiels in Abbildung 1 wird geschätzt, dass wir auf der Grundlage eines jährlichen Wartungsbudgets (wahrscheinlicher Fall) von 13 Millionen US-Dollar und geschätzten jährlichen Ausfallkosten von 5 Millionen US-Dollar insgesamt 1.426.000 US-Dollar an Reparatur- und Ineffizienzkosten haben, die durch eine gut konzipiertes, gut ausgeführtes Best-Practice-Programm.

Also, was ist das Nettoergebnis? Wenn die meisten Unternehmen diese Übung durchführen, sind sie von den Ergebnissen schockiert. Die meisten Unternehmen (insbesondere in der Schwerindustrie wie Stahl, Basismetalle, Zellstoff und Papier usw.) stellen fest, dass die Verluste durch Schmierung 10 bis 20 Prozent ihres Wartungsbudgets betragen - das 10-fache der Kosten für den Rohstoff, den Schmierstoff.

Gerätewartung und Reparatur

- Wie viel kostet die Azure DevOps-Zertifizierung?

- Wie viel kostet die AWS DevOps-Zertifizierung?

- Wissen Sie, wie viel es kostet, dieses Gerät zu betreiben?

- Wie viel kostet Roboterautomatisierung?

- Wie viel kostet es, eine SaaS-Anwendung wie Uber zu entwickeln?

- Wie viel kostet eine erschwingliche CMMS-Software?

- So senken Sie die CNC-Bearbeitungskosten

- Wie viel kostet ein Austausch der Lichtmaschine?

- Was kostet die Reparatur meiner Autoheizung?

- WIE VIEL KOSTET EIN ÜBERLANDFÖRDERERSYSTEM (OBERFLÄCHE)?