Fehlerbehebung beim Flüssigkeitsantrieb einer Kesselspeisepumpe

Eine über einen Fluidantrieb von der Frischdampfturbine angetriebene Kesselspeisepumpe (BFP) hatte hohe Vibrationen, was zu einem häufigen Austausch der Fluidantriebslager führte. Die Stromerzeugungsanlage war für die Stromerzeugung auf die einzige BFP angewiesen. Der normale Anlagenbetrieb erforderte einen Betrieb der BFP- und Flüssigkeitsantriebs-Abtriebswelle von 2.000 U/min bis 3.500 U/min. Testergebnisse von Mechanical Solutions Inc. (MSI) ermöglichten es dem Endbenutzer, den Betrieb der Anlage geringfügig zu modifizieren, um die Stromproduktion zuverlässiger fortzusetzen, bis von MSI empfohlene dauerhafte Fehlerbehebungen während eines zukünftigen geplanten Ausfalls implementiert werden konnten.

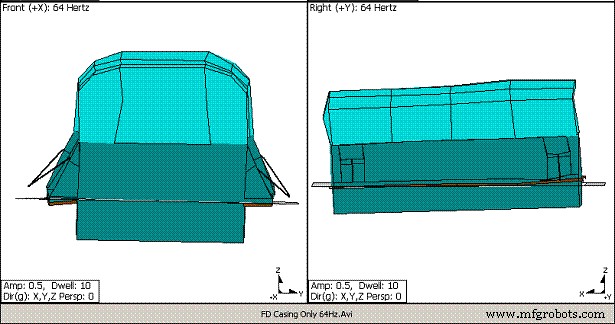

Die Feldtests von MSI waren eine Kombination aus modalen Aufpralltests und erzwungenen Reaktionstests. Die Daten für jeden dieser Tests wurden an ungefähr 125 Stellen an Fluidantrieb, Pumpe, Frontstandard und Fundament erfasst. Die Stoßmodalprüfung wurde verwendet, um die Eigenfrequenzen und Eigenformen der Schwingung während des Betriebs der Anlage zu bestimmen. Die Testdaten des erzwungenen Ansprechverhaltens wurden verwendet, um die Form der Betriebsdurchbiegung (ODS) der Pumpen- und Antriebsbaugruppe zu erzeugen (Abbildung 1). Ein detailliertes ODS des Typs, den MSI durchführt, zeigt die relative Bewegung (Amplitude und Phase) jedes Teils einer Struktur bei einer gegebenen Frequenz und liefert typischerweise wertvolle Einblicke in die Problemquellen und ihre relative Bedeutung. MSI hat mit Wellenreiterstöcken auch eine mögliche Torsionseigenfrequenz im Maschinenstrang untersucht.

Die Betriebstests zeigten, dass die hohen Vibrationspegel bei 60 Hertz (Hz) auftraten und hauptsächlich auf der Eingangsseite des Fluidantriebs und des vorderen Standard auftraten und bei einer Abtriebswellendrehzahl des Fluidantriebs von 2.500 U/min (42 Hz) ihren Höhepunkt erreichten. Allerdings waren die Schwingungen an der Abtriebswelle bei 60 Hz viel höher als bei 42 Hz. MSI kam zu dem Schluss, dass die hohen Vibrationspegel bei 60 Hz in erster Linie auf eine kritische Torsionsdrehzahl des Rotorsystems zurückzuführen waren, die sich in Abhängigkeit von der Ölmenge im Fluidantrieb auf 60 Hz „einstellen“ konnte. Die Torsionssteifigkeit des Fluidantriebs steuerte die Drehzahl der Abtriebswelle, weshalb das Schwingungsniveau mit der Drehzahl der Abtriebswelle in Beziehung zu stehen schien (aber indirekt, wie sich herausstellte). Darüber hinaus wurde über ODS und Modaltests eine strukturelle Eigenfrequenz der Fluidantriebslagerböcke von ca. 64 Hz eindeutig identifiziert. Die kombinierte Rotor/Struktur-Schwingung führte zu einer starken Verschlechterung des Fundaments unter dem Fluidantrieb, bis zu dem Punkt, an dem die ODS- und Modalanalyse-Animation zeigte, dass die Sohlenplatten nicht mehr integral mit dem Fundament verbunden waren, was die Systemschwingung wie ersichtlich weiter verstärkte in Bild 1. Die Eigenfrequenz des Lagersockels und der Fundamentabstand verstärkten das Schütteln des Gesamtsystems bei 60 Hz, aber die kritische Torsionsdrehzahl war die Hauptursache des Problems.

Abbildung 1. Standbild aus einer Animation mit übertriebener Bewegung des modalen „Bump“-Tests, der durchgeführt wurde, während der Pumpenstrang in Betrieb war. Beachten Sie die Bewegung der Basis des Fluidantriebs und der Sohlenplatten relativ zum Betonfundament, die nicht mehr innig verbunden sind.

Die Anlage musste in Betrieb bleiben; Daher war eine langfristige Lösung unter Einbeziehung der Stiftung kurzfristig keine Option. Um die Stromproduktion aufrechtzuerhalten, nutzte der Kunde die Ergebnisse von MSI, um eine Strategie zu entwickeln, um einen Flüssigkeitsantriebsbetrieb bei 2.500 U/min zu vermeiden, um einen schnellen Lagerverschleiß/-ausfall und eine Verschlechterung der Frontnorm zu begrenzen. Dauerhafte Befestigungen am Fundament sowie Modifikationen an der Kupplung und anderen Wellenkomponenten zur Verschiebung der problematischen Torsionsfrequenz wurden ausgelegt und für einen zukünftigen Ausfall geplant.

Über die Autoren:

William Marscher ist Präsident und technischer Direktor und Eric Olson ist Marketingdirektor von Mechanical Solutions Inc. (MSI), einem Beratungs- und F&E-Unternehmen mit Sitz in Whippany, NJ. Weitere Informationen finden Sie unter www.mechsol.com oder telefonisch unter 973-326 -9920.

Gerätewartung und Reparatur

- 3 Dinge, die Sie über die Beziehung zwischen Druck und Durchfluss in Ihrem Flüssigkeitspumpensystem verstehen sollten

- Der Fall der mysteriösen Reparatur des Servoantriebs

- Installieren Sie ein Laufwerk mit variabler Geschwindigkeit und ernten Sie die Belohnungen

- Die Vorteile der Verwendung eines Sumitomo-Inline-Laufwerks

- Lebensdauer der Pumpe:Nach dem Umbau

- Daten für den kontinuierlichen Verbesserungsprozess

- Das perfekte Wärmepumpen-Warmwasser

- Wie wählt man die beste Tauchpumpe aus?

- Was ist die DC-Tauchpumpe?

- Was Sie über die Kreiselpumpe wissen müssen