Step-Change-Epoxidbeschichtungen für Korrosion unter Isolierung

Die Beschichtungstechnologie entwickelt sich jeden Tag weiter, wobei immer ausgefeiltere Lösungen entwickelt werden einige der größten Bedenken in der Branche. Eine aufregende Transformation in einem kritischen Segment von Beschichtungsanwendungen wird durch eine neue Lösung vorangetrieben, um die Probleme zu beheben, die derzeit mit Epoxid-Phenol-Beschichtungen auftreten, die verwendet werden, um Hitzebeständigkeit zu bieten und Korrosion unter der Isolierung (CUI) zu verhindern.

Die neue Gruppe von Beschichtungen, die als alkylierte Amin-Epoxy-Phenol-Beschichtungen oder alkylierte Amin-Epoxy-Beschichtungen bekannt sind, weist gegenüber den etablierten Epoxy-Phenol-Beschichtungen mehrere entscheidende Vorteile auf. Diese Vorteile sind für Applikateure wichtig, die Hitzebeständigkeit und CUI-Prävention auf qualitativ hochwertige und kostengünstige Weise anstreben. (Verwandte Lektüre:Eine zweistufige Lösung für die hohen Kosten der Korrosion unter der Isolierung.)

Ein Überblick über Epoxid-Phenol-Beschichtungen

Eine Epoxid-Phenol-Beschichtung ist die historische Wahl zur Verhinderung von CUI und Bereitstellung von Hitzebeständigkeit. Sie werden typischerweise mit Bisphenol A, Bisphenol F und Novolakharzen hergestellt. Sie sind bekannt für den hohen Vernetzungsgrad, den sie während der Härtungsphase erfahren. Diese Vernetzung verleiht Epoxid-Phenol-Beschichtungen eine hervorragende Korrosions- und Hitzebeständigkeit.

Wie alkylierte Amin-Epoxidbeschichtungen überlegene Leistung bieten

Jüngste Studien haben gezeigt, dass Epoxid-Phenol-Beschichtungen zwar einen guten Schutz vor CUI und ein hohes Maß an Hitzebeständigkeit bieten, die Verwendung einer alkylierten Amin-Epoxidbeschichtung jedoch viele produktions- und qualitätsbezogene Vorteile bietet. Ein entscheidender Vorteil ist die Produktionssteigerung, die durch die schnelleren Härtungseigenschaften einer alkylierten Amin-Epoxidbeschichtung ermöglicht wird. Eine alkylierte Amin-Epoxidbeschichtung fühlt sich nicht nur schneller trocken an als eine Phenolbeschichtung, sondern erreicht auch früher einen harten Trockengrad und hat eine kürzere Mindestzeit, bis eine Überbeschichtung zulässig ist. Die Unterschiede zwischen Tabelle 1 und Tabelle 2 verdeutlichen die zeitsparenden Vorteile.

Tabellen 1 und 2. Vergleich herkömmlicher Epoxid-Phenol- und alkylierter Amin-Epoxidbeschichtungen.

Diese Zeiteinsparungen sind entscheidend für die Verbesserung des Betriebsablaufs, da sie einen schnelleren Transport der zu beschichtenden Produkte von der Werkstatt zum Feld ermöglichen, wo sie eingesetzt werden, wodurch Engpässe am endgültigen Einsatzort reduziert werden. Wenn Sie sie schneller aus dem Geschäft holen, können auch Engpässe in der Produktionsstätte reduziert werden.

Ein weiterer wichtiger Vorteil und eine bemerkenswerte Erkenntnis aus den obigen Tabellen ist der zulässige Temperaturbereich. Gängige Epoxidbeschichtungen sind auf eine minimale Auftragstemperatur von 10 °C (50 °F) beschränkt, während die alkylierten Aminbeschichtungen erfolgreich bei Temperaturen unter dem Gefrierpunkt aufgetragen werden können. Nicht nur das, auch in Situationen mit Temperaturen unter dem Gefrierpunkt, in denen alkylierte Amin-Epoxidbeschichtungen aufgetragen wurden, hatten Beschichtungen immer noch schnellere Aushärtungszeiten als eine Phenol-Epoxidbeschichtung, die bei 15 °C (59 °F) aufgetragen wurde.

Verbesserung der Qualität mit alkylierten Amin-Epoxidbeschichtungen

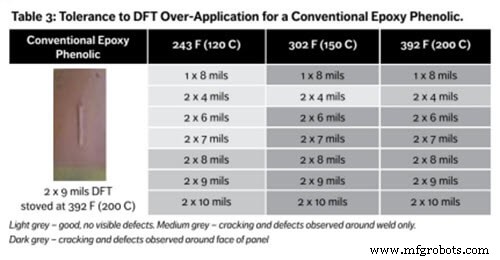

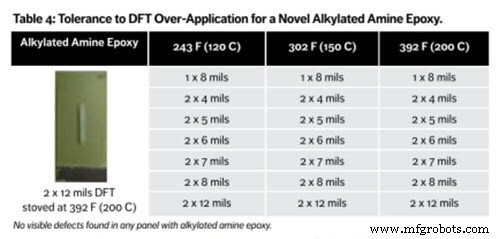

Qualitätsverbesserungen können auch realisiert werden, wenn eine alkylierte Amin-Epoxy-Beschichtung gegenüber einer Phenol-Epoxy-Beschichtung verwendet wird. Eine bemerkenswerte Qualitätsverbesserung hat mit der Trockenfilmdicke (DFT) und der Rissbildung zu tun. Während phenolische Epoxidbeschichtungen eine enge Toleranz in Bezug auf ihre Trockenfilmdicke haben, bevor Risse auftreten, können alkylierte Aminbeschichtungen einen größeren Dickenbereich tolerieren, was das Rissrisiko verringert (Tabellen 3 und 4). Dadurch werden auch die erforderlichen Bedienerkenntnisse reduziert, was möglicherweise die Schulungszeiten und -kosten senkt.

Tabelle 3. Toleranz gegenüber DFT-Überauftragung für eine herkömmliche Epoxy-Phenol-Beschichtung.

Tabelle 4. Toleranz gegenüber DFT-Überanwendung für eine neuartige alkylierte Amin-Epoxidbeschichtung.

Eine weitere Qualitätsverbesserung außerhalb der Rissbeständigkeit, die alkylierte Amin-Epoxidbeschichtungen gegenüber phenolischen Epoxidbeschichtungen aufweisen, ist die überlegene Leistung bei der Verhinderung von CUI.

Fallgeschichten, die die Vorteile von amingehärteten Epoxidbeschichtungen hervorheben

Eine Fallgeschichte, die die Vorteile der Verwendung einer alkylierten Amin-Epoxidbeschichtung hervorhebt, betraf einen Hersteller von Offshore-Strukturen. Durch die Einführung eines alkylierten Amin-Epoxy-Beschichtungssystems konnten sie die Komplexität der Beschichtungsspezifikationen, die sie für nicht isolierte und isolierte Kohlenstoffstahl- und Edelstahlsubstrate befolgten, erheblich reduzieren.

Zu den Gewinnen, die das Unternehmen erzielte, gehörten geringere Anforderungen an die Temperaturüberwachung, die auch zu geringeren Heizkosten, geringerer Lagerhaltung und Nachverfolgung verschiedener Beschichtungsgrundstoffe und Härter führten. Die Verwendung eines alkylierten Amin-Epoxy-Beschichtungssystems rationalisierte auch Reparaturverfahren, wenn Reparaturen erforderlich waren.

Abbildung 1. Mit Alkylamin-Epoxy-Technologie beschichtete Rohrspulen.

Abbildung 2. Mit Alkylamin-Epoxy-Technologie beschichtete Rohrspulen.

Ein weiteres praktisches Beispiel, das die Vorteile einer alkylierten Amin-Epoxidbeschichtung hervorhebt, findet sich bei einem großen nachgelagerten Öl- und Gasbetreiber. Das Unternehmen stellte fest, dass Beschichtungen, die zum Schutz eines bei Umgebungstemperatur betriebenen Behälters entwickelt wurden, nach Dampfaustritt zu versagen begannen. Daher suchte der Baustelleningenieur nach einer Beschichtungslösung, die nicht nur bei Umgebungstemperaturen sehr gut funktioniert, sondern auch den viel höheren Temperaturen – bis zu fast 204 °C (400 °F) – standhalten kann, die während der jährlichen Wartungsarbeiten auftreten. aus Programme.

Ein alkyliertes Amin-Epoxid wurde ausgewählt, da es sowohl eine hervorragende Korrosionsschutzleistung bei Umgebungsbedingungen als auch eine hohe Temperaturbeständigkeit aufweist. Ein Zweischichtschema von 2 x 4 mils DFT wurde auf Kohlenstoffstahl aufgetragen, der gemäß einem SSPC SP10-Standard „Near White Blast Cleaning“ unter Verwendung einer Airless-Spritzpumpe während einer Wartungsabschaltung vorbereitet wurde. Die Fähigkeit, bis zu -5 °C (23 °F) auszuhärten, bedeutete auch, dass die Beschichtung zu einem harten Film trocknete, selbst wenn die Temperatur über Nacht deutlich abfiel. Dadurch wurde sichergestellt, dass der Projektzeitplan nicht beeinträchtigt wurde. Die Benutzerfreundlichkeit und betriebliche Flexibilität des alkylierten Amin-Epoxids wurden als Hauptvorteile für dieses Wartungsprojekt angesehen.

Quelle:AkzoNobel

Quelle:AkzoNobel

Schlussfolgerung

Beschichtungen aus alkylierten Aminen haben das Potenzial, Beschichtungsprozesse in Anwendungen mit hohen Temperaturen oder potenzieller Korrosion unter Isolierungen zu revolutionieren. Die Produktivitätsvorteile durch kürzere Trocknungs- und Aushärtungszeiten und eine größere Toleranz für Auftragstemperaturen, gepaart mit Qualitätsverbesserungen wie ihrer hervorragenden Beständigkeit gegen Rissbildung, machen alkylierte Aminbeschichtungen gut geeignet, um die Leistung zu steigern und die Kosten schlechter Qualität zu reduzieren, die auf die derzeitige Beschichtung zurückzuführen sind Prozesse.

***

Hinweis:Dieser Artikel wurde von einem ursprünglich im Journal of Protective Coatings &Linings veröffentlichten Artikel übernommen und wird mit Genehmigung der Autoren Dr. Mike O'Donoghue und Vijay Datta nachgedruckt.

Gerätewartung und Reparatur

- HDPE stellt einen Leistungssprung für blasgeformte Flaschen und Behälter dar

- Kunstharzanwendungen werden immer beliebter

- Hexion führt Zweikomponenten-Epoxidlösung für die Herstellung von Verbundwerkstoffen in der Luft- und Raumfahrt ein

- Techsil bringt durchsichtigen Epoxidklebstoff für Verbundsubstrate auf den Markt

- 7 unverzichtbare Werkzeugbeschichtungen für die Hochleistungsbearbeitung

- Korrosionskontrolle in Kühltürmen

- Wie man Filiformkorrosion unter Beschichtungen verhindert

- Analyse wässriger Korrosionsprodukte

- Step-Change-Epoxidbeschichtungen für Korrosion unter Isolierung

- Leitfaden zur besten Lösung für nicht so große Korrosionsprobleme