Analyse wässriger Korrosionsprodukte

Eine Kombination mehrerer Methoden ist oft erforderlich, um wässrige Korrosionsprodukte korrekt zu identifizieren, wobei die am häufigsten verwendeten Methoden die Rasterelektronenmikroskopie (SEM-EDS) / energiedispersive Röntgenspektroskopie (XRD) sind. Die Identifizierung der Korrosionsprodukte ist wichtig, um zukünftige Vorkommnisse zu verhindern, und beeinflusst die Entscheidung, entweder die Metallurgie zu ändern oder die Prozessbedingungen zu modifizieren. Im Folgenden sind einige typische zu erwartende wässrige Korrosionsprodukte für verschiedene Legierungen und Bedingungen aufgeführt.

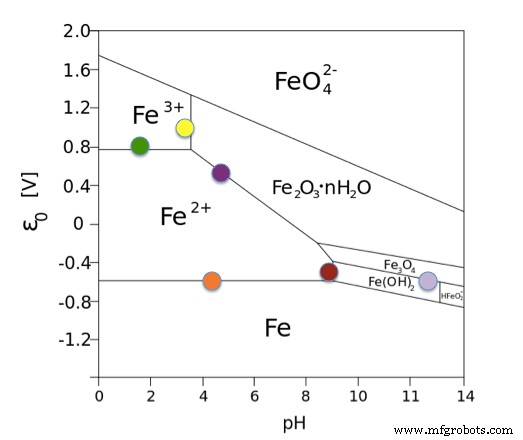

Pourbaix-Diagramme

Pourbaix-Diagramme können ein nützliches Hilfsmittel zur Bestimmung erwarteter wässriger Korrosionsprodukte sein, die dann mit den beobachteten verglichen werden können. Das thermodynamische Gleichgewicht wird verwendet, um die Phasenstabilität in einem elektrochemisch kontrollierten System vorherzusagen. Das Pourbaix-Diagramm ähnelt einem Phasendiagramm, das die Stabilitätsgrenzen für ein Metall-Wasser-System zeigt, in dem die Phasenstabilität mit dem pH-Wert und dem Standard-Elektronenpotential von Wasserstoff zusammenhängt.

Pourbaix-Diagramm für Fe.

Pourbaix-Diagramm für Fe.

Quelle:Andel Früh, Wikimedia Commons

Diese Diagramme sind sehr nützlich, um zu identifizieren, wo das Metall aktiv oder passiv gegenüber Korrosion sein kann. Mit dem Aufkommen verbesserter thermodynamischer Daten sind Legierungs-Pourbaix-Diagramme unter Verwendung der CALPHAD-Methodik verfügbar und können verwendet werden, um potenzielle Korrosions- oder Schutzablagerungsarten anzuzeigen. Sie können helfen, die beobachteten Korrosionsprodukte basierend auf dem Oxidationszustand der vorhergesagten Spezies in Lösung und dem erwarteten Schutzbelag zu verstehen. Bei Unstimmigkeiten wurden die Prozessbedingungen oder die Korrosionschemie nicht korrekt angegeben.

Energiedispersive Spektroskopie (EDS)

In jüngerer Zeit wurde die energiedispersive Spektroskopie (EDS) verwendet, um Korrosionsprodukte zu identifizieren, aber dieses Verfahren hat auch den Nachteil, dass es nur Elemente und keine Verbindungen identifiziert. Die Verbindungen müssen durch EDS abgeleitet werden, was fast unmöglich ist, wenn die Probe mehrere Formen von Eisensulfiden enthält. Daher sind die einfachen Ölfeldmethoden, die häufig zur Identifizierung von Korrosionsprodukten verwendet werden, häufig irreführend. Sie sollten sich nicht darauf verlassen, ernsthafte Entscheidungen über den Zustand von Geräten oder die Ursachen von Korrosion in einem System zu treffen. Röntgenbeugung (XRD) muss verwendet werden, um die vorhandenen Korrosionsprodukte eindeutig zu identifizieren und zu verstehen.

Eisen-Flussstahl

Eisen und Weichstahl entwickeln in Wasser unlösliche Korrosionsprodukte von Magnetit (Fe3 O4 ), Lepidokrozit (g-FeOOH) und Goethit (a-FeOOH) je nach pH-Wert. Die Menge jedes Bestandteils kann mit der Temperatur variieren. Belüftete saure 200-ppm-Chloridlösungen bei 25 °C (77 °F), beispielsweise durch Verwitterung, erzeugen eine Rostschicht, die aus Hämatit (a-Fe2) besteht O3 ) und Magnetit.

Einige Unterschiede in den Korrosionsprodukten wurden festgestellt, wenn die Stahloberfläche stärker konzentriertem HCl-Dampf oder in HCl-Lösung ausgesetzt wurde. Bei Exposition gegenüber Dampf mit geringerer HCl-Konzentration wird eine Mischung aus Goethit und Akageneit (b-FeOOH) beobachtet; während bei höheren HCl-Dampfkonzentrationen FeCl2 · 4H2 O gefunden. Wenn Stahl einer HCl-Lösung ausgesetzt wird, entstehen Lepidokrozit, Goethit und Hämatit. Zu den Korrosionsprodukten, die für Stahl in Meerwasser bekannt sind, gehören Akageneit, Goethit und FeOCl. Also Cl - Korrosionsprodukte können je nach Expositionsbedingungen sehr unterschiedlich sein. Wenn der Cr-Gehalt> 4 % beträgt, kann der Cr-Gehalt die Umwandlung von Magnetit in Goethit in der Rostschicht fördern.

Das Vorhandensein von SO4 = produziert Lepidokrozit-, Magnetit-, Hämatit- und Goethit-Korrosionsprodukte und mit kürzeren Zeiten Ferrihydrit (Fe5). O7 (OH)· 4H2 O), das thermisch nicht sehr stabil ist und sich leicht in Goethit und Hämatit umwandelt.

Wässriges CO2 Korrosion neigt dazu, FeCO3 zu produzieren Ablagerungen bei niedrigeren Temperaturen. Bei Temperaturen über 100°C (212°F) sind beide FeCO3 und Magnetit beobachtet, was jedoch dominiert, ist eine Funktion des Partialdrucks von CO2 . In Karbonatlösungen amorphe Spezies und Ferrihydrit, Hämatit, möglicherweise FeCO3 und Eisenhydroxycarbonat (Fe2 (OH)2 CO3 ) eingehalten werden.

Für wässriges H2 S, Mackinawit (FeS) ist das am wenigsten thermodynamisch stabile Eisensulfid, hat aber die schnellste Bildungskinetik. Nachdem es sich zunächst als dünne Schicht auf dem Metall gebildet hat, kann es sich in andere, stabilere Formen von Eisensulfiden wie Pyrrhotit (Fe1-x) umwandeln S) und Pyrit (FeS2 ). Bei 25°C (77°F) Mackinawit, Greigit (Fe3 S4 ) und Pyrrhotit werden beobachtet, während bei 80°C (176°F) Mackinawit, Pyrrhotit und Pyrit nachgewiesen werden.

Eine weitere Studie bei 120 °C (248 °F) stellte fest, dass sich das Mackinawit mit der Zeit in Troilit (FeS) und dann in Pyrrhotit und mit der Zeit in Pyrit umwandelte. In Abwesenheit von O2 und Cl, das kubische FeS kann ein intermediäres Sulfid sein. Diese Sulfidablagerungen können auch als Korrosionsschichten auf dem Metall beobachtet werden. Die Kombination eines gemischten H2 S/CO2 Lösung neigt dazu, die Pyrrhotitschicht in Troilit und etwas Mackinawit umzuwandeln. Daher sind das Wachstum und die Phasenübergänge von polymorphen Eisensulfiden mit unterschiedlichen stöchiometrischen Fe/S-Verhältnissen und Strukturen sehr komplex und eine Funktion der Expositionsbedingungen.

In NaOH-Lösungen neigt Hämatit dazu, das vorherrschende Korrosionsprodukt zu sein.

Unter reduzierenden Bedingungen bildet sich an kesselwasserseitigen Oberflächen Magnetit. Hämatit wird bei etwas niedrigeren Temperaturen und höheren Sauerstoffkonzentrationen bevorzugt.

Austenitischer Edelstahl

Für diese Legierungen ein einheitliches 1–3 nm dickes Cr2 O3 Film passiviert die Metalloberfläche und minimiert Fleckenbildung und Korrosion. Wenn sich dieser Schutzfilm auflöst und/oder durchbrochen wird, kann es zu Korrosion kommen, wobei die Korrosion zu einem Lochfraß neigt. (Verwandte Lektüre:Korrosion von Edelstahl durch Teeflecken verhindern.)

Aufgrund der begrenzten Menge an Korrosionsprodukten werden die meisten Identifizierungen der korrodierenden Spezies mit SEM-EDS erreicht. XRD-Analyse der Ablagerungen von HCl-Korrosion zeigt FeCl2 , Hämatit und Cr2 O3 . Meerwasserkontakt kann Hämatit, Magnetit und Fe(CrO4) produzieren )OH. Bei höheren Ni-Legierungen wie 904L in HF bestehen die Ablagerungen aus NiF2 , Hämatit und Cr2 O3 . In Schwefelsäure erzeugt Typ 304 einen passiven Film aus Oxyhydroxiden, Hämatit, FeO, NiO, Sulfat, Sulfit und Fe- und Ni-Sulfiden.

Kupfer und Kupferlegierungen

Eine wässrige Lösung oxidiert reines Kupfer mit Cu2 O (Cuprite) ist das vorherrschende unlösliche Produkt mit Cu +2 überwiegend lösliche Spezies sind. Das Vorhandensein von Chlorid erhöht die Löslichkeit von Cu(I), so dass CuCl2 - wird zur dominierenden löslichen Spezies. In einer Meeresumgebung wird zunächst Cuprit gebildet; weitere Wechselwirkung mit Cl - produziert Nantokit (CuCl), das sich dann in Atacamit oder die isomorphe Phase Paratacamit (Cu2) umwandeln kann (OH)3 Cl) als Endprodukt der Patina-Korrosion.

In schwefelbelasteten Umgebungen bildet sich zunächst Cuprit, aber es kann auch Cu4 vorhanden sein SO4 (OH)6 . H2 O, Cu4 SO4 (OH)6 (Brochantit) und Cu3 SO4 (OH)4 im Korrosionsprodukt. Wenn H2 S ist in einer reduzierenden Umgebung vorhanden, wie im Fall von mikrobiell induzierter Korrosion (MIC), CuS oder Cu8 S5 kann daraus resultieren.

Cu und Zn sind die Hauptelemente in der Familie der Messinglegierungen. Wegen der beträchtlichen Gleichgewichtspotentialdifferenz von Cu und Zn kann eine Entlegierung von Zn in wässrigen Umgebungen auftreten, was zu einer Zn-verarmten Schicht und Cu- und Zn-Korrosionsprodukten führt. Typischerweise umfassen diese Cuprit, CuO, Cu(OH)2 , ZnO und Zn(OH)2 . In Meeresumgebungen amorphes Zinkhydrogencarbonat, Zn5 (CO3 )2 (OH)6 und ZnO beobachtet werden.

Das Legieren von Sn zu Cu führt zur Familie der Bronzelegierungen. In wässrigen Medien SnO2 Film kann semi-passiv sein. Die defekte Cupritschicht wird dann durch ein inneres schützendes SnO2 von der Massenlegierung getrennt . In Gegenwart von Cl - ein äußerer Nanokit wird manchmal gebildet, aber mit längeren Zeiten in einer marinen Umgebung CuO, Cu2 CO3 (OH)2 und Atacamit können produziert werden und in verschmutzten Gewässern kann auch Brochantit vorhanden sein.

Kupfer-Nickel-Legierungen sind für ihre Korrosionsbeständigkeit bekannt. In einer Meeresumgebung bildet sich Cuprit anfänglich schnell und hat möglicherweise eine schützende Wirkung; aber mit Exposition gegenüber Cl - , Nanokit, CuCl2 und Paratacamit hergestellt werden. In belüftetem sulfidhaltigem Meerwasser ist die bedeutendste Spezies Cu2 S mit Mischungen aus Nanokit, NiS, Cuprit und NiO. (Verwandte Lektüre:11 Verwendungen für Cupronickel und warum Sie es jetzt verwenden sollten.)

Nickellegierungen

Legierungen auf Nickelbasis werden für aggressive korrosive Umgebungen ausgewählt, in denen Edelstahl nicht geeignet ist. Durch Legieren von Ni mit verschiedenen Mengen an Cr und Mo und geringen Mengen an W, Cu und Fe kann eine hohe Korrosionsbeständigkeit erreicht werden. Der dünne Passivfilm besteht aus einem inneren Cr2 O3 reiche Schicht und eine äußere Schicht aus Cr/Ni-Hydroxiden und Mo/Cu oder W, die für den Korrosionsschutz sorgen. Elektronenbeugungsanalyse legt nahe, dass diese Einheiten Ni1-x sind Cr2x/3 O und b-Ni1-x Cr2x/3 (OH)2 wobei Mo möglicherweise einen Teil des Cr ersetzt.

Unter aggressiven Bedingungen können Defekte im Schutzfilm zu örtlich begrenzten Schäden führen, und ohne erneute Passivierung kann es zu einer Metallauflösung mit nachfolgender Lochfraß- oder Spaltkorrosion kommen. Es wurde festgestellt, dass Korrosionsprodukte in einem Spalt für Alloy 22, der heißer Chloridsole ausgesetzt war, MoO2 waren und Mo4 O11; W kann im Molybdat oder als separate Oxidspezies substituiert werden.

Gerätewartung und Reparatur

- Das Wartungsproduktunternehmen Zep baut seine Belegschaft um 5 % ab

- 5 überraschende Kohlefaserprodukte

- Korrosionsschutz und Leichtbau von Fahrzeugen

- Warum ist Edelstahl korrosionsbeständig?

- Korrosionskontrolle in Kühltürmen

- Korrosionsprodukte, die durch Hochtemperatureinwirkung entstehen

- Wie man Filiformkorrosion unter Beschichtungen verhindert

- Analyse wässriger Korrosionsprodukte

- Vermeidung von Aluminiumkorrosion

- WL 3.3354 Güte 3.3354 F