Be a Shark:Rudern &Fräsen mit Highspeed mit MLCube!

Hudson Boat Works ist ein Hersteller von Ruderbooten für Rennboote mit Sitz in London, Ontario. Jack Coughlan und sein Schwager Hugh Hudson gründeten das Unternehmen im Jahr 1981. Hudson ist ein offizieller Bootshersteller für die kanadische Nationalmannschaft und ihre Boote haben seit 1984 84 Welt- und Olympiamedaillen gewonnen.

Im März 2007 begann Hudson Boat Works mit der Produktion ihrer „Shark“-Bootslinie. Ihre Granaten Great White 1x und Hammerhead 8+ werden derzeit von Steve Killing (Canadian Naval Architect) entworfen. Diese schlanken Boote sind schneller, stabiler und komfortabler für Ruderer. Seit 2005 ist Glen Burston, Operations Manager, die treibende Kraft hinter Hudsons Innovation. Glen hat sein Master-of-Engineering-Wissen und seine Erfahrung im Rudern auf nationaler Ebene eingesetzt, um das Unternehmen zu einem innovativen Fertigungserfolg zu machen.

Im Jahr 2015 wurde geplant, eine Reihe leichterer, schnellerer Boote mit dem Namen Ultimate Super Predator (USP) zu bauen, die ausschließlich aus Kohlefaserkomponenten bestehen. Die Fähigkeit von Hudson, diese Linie schnell auf den Markt zu bringen, würde ihren Wettbewerbsvorteil und ihre Stellung als Branchenführer festigen. Ihre Fähigkeit dazu wurde jedoch durch die langsame Durchlaufzeit und die hohen Kosten im Zusammenhang mit der Auslagerung von 90 % ihrer bearbeiteten Teile behindert. Insbesondere die Aluminiumformen, die für die Herstellung aller Kohlefaserteile eines Ruderschädels erforderlich sind, sollten über einen Zeitraum von 3 Jahren fertiggestellt werden – und dieser Zeitrahmen würde einfach nicht ausreichen.

Cam Fisher, Maschinenbautechnologe bei Hudson, erinnert sich:„Wir haben einen ziemlich großen 3-Achsen-CNC-Fräser, der all das erledigt Trimmen für die Bootsrümpfe und die gesamte Kantenprofilierung der Boote, aber es hat nicht die Genauigkeit, die für den Formenbau erforderlich ist.“

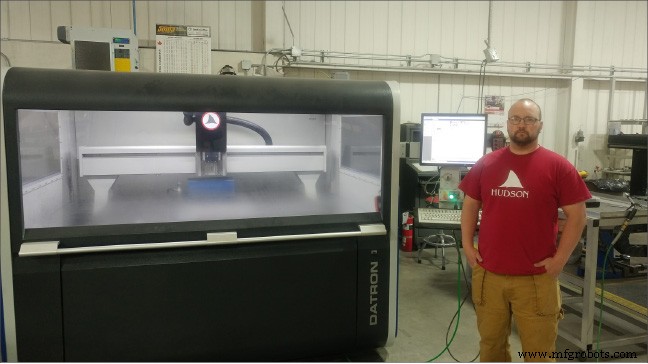

Also begann die Suche nach einer neuen CNC-Bearbeitungstechnologie. Es stellte sich bald heraus, dass Standard-CNC-Fräser nicht die Genauigkeit hätten, die sie für den Formenbau benötigen, und da ihr größter Teil in der Größenordnung von 64 Zoll von Spitze zu Spitze liegt, hätte ein herkömmlicher VMC wahrscheinlich nicht die Menge an Arbeitsbereich, die sie benötigen erforderlich. Hinzu kam die Tatsache, dass der für die Maschine vorgesehene Platz 20′ x 10′ (200 Quadratfuß) betrug. Als Glen Burston jedoch DATRON fand, schien es, als könnten alle „Schmerzpunkte“ von Hudson Boat Work angegangen werden. Cam Fisher erinnert sich an „Im Allgemeinen schauen Sie sich Ihre Haas-Maschinen an, weil dieser Name immer da draußen ist und wir uns einige andere größere Mühlen angeschaut haben. Aber Glen stieß auf DATRON und als Jack Coughlan mit ihnen sprach, schien ihre MLCube-Maschine einfach alle Punkte zu treffen, die wir brauchten. Footprint war einer der großen, weil wir in unserem Geschäft nicht viel Platz haben, um eine sehr große Mühle aufzustellen. Der MLCube würde nicht zu viel Platz einnehmen und was wir mit einem 60″ x 40″ Arbeitsbereich machen könnten, wäre unwirklich.“

Es wurde beschlossen, dass Hudson Boat Works ihr größtes Modell an DATRON schickt, damit sie in ihrem Technologiezentrum in Neuengland eine Testanpassung vornehmen können. Dieser gekrümmte Teil sah fast aus wie ein riesiger Bumerang mit einer Spannweite von 64 Zoll zwischen den beiden Spitzen. Da musste DATRON bei der Bestückung des Bauteils und dem Versetzen eines Werkzeugmagazins auf dem Maschinenbett etwas „kreativ“ werden. Da dieser Teil jedoch ein „Worst-Case-Szenario“ darstellte, waren sie zuversichtlich, die richtige Lösung für Hudson zu haben.

Am Ende hat sich das bewahrheitet und Hudson war sehr gespannt auf den Kauf des DATRON MLCube. Jetzt, etwas mehr als ein Jahr später, berichtet Cam Fisher:„Die Einführung der DATRON-Maschine war eine enorme Kostenvermeidung auf Anhieb. Ursprünglich hatten wir die 2-3-Jahres-Marke in Betracht gezogen, um alles, was wir brauchten, durch Outsourcing zu bekommen, und die Kosten für diese sehr großen Formen waren astronomisch. Mit der DATRON sind wir schon an dem Punkt, wo wir bereit sind, alles anzubieten. In weniger als einem Jahr sind wir dort, wo wir vor etwa 4 Jahren nicht gewesen wären. Diese Reihe von USP-Booten auf den Markt zu bringen, verschaffte uns einen enormen Wettbewerbsvorteil.“ https://www.youtube.com/embed/-gsNvltcJJQ?feature=oembed&enablejsapi=1&origin=https://www.datron.com

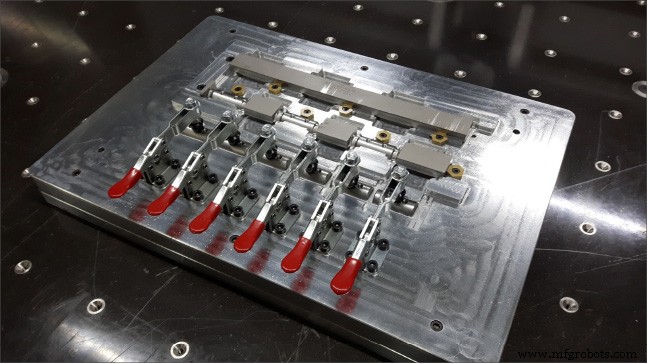

Zusätzlich zu den fertiggestellten Fräsformen stellt Hudson Boat Works Aluminiumteile für die Takelage ihrer Boote her und ist wie geplant in diese Produktionsphase für ihre neue Linie übergegangen. Fisher sagt: „Jetzt komme ich aus der Herstellung von Formen und bringe Produktionsteile herein. Ich hatte letzte Woche noch eine Formhalterung auf der Maschine und ein weiteres Teil kam herein und ich habe die andere Halterung nie von der Maschine entfernt. Wegen der Kegel habe ich das neue Teil dort positioniert, wo ich es haben wollte und es ging los.“

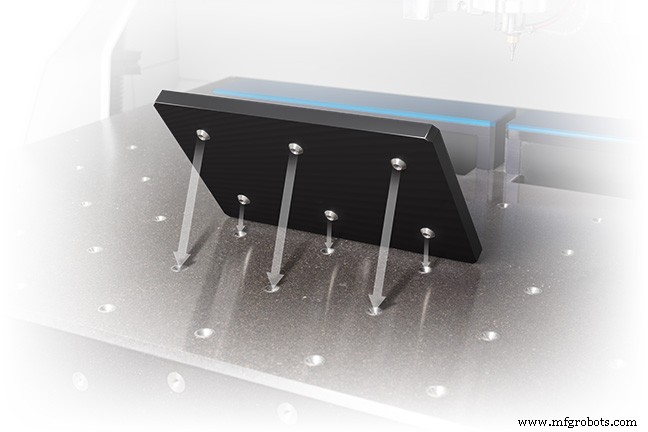

Fisher bezieht sich auf ein System von Kegeln, die in das Bett des MLCube integriert sind. Diese Konusse werden verwendet, um Spannmittel wie Klemmen, Paletten und Vakuumspannfutter zu positionieren. Die konischen Kavitäten werden von der Maschine selbst auf der Oberfläche des Bearbeitungstisches gefräst. Dies führt zu einem „Boss-in-Cavity“-System, das die Wiederholbarkeit der Position gewährleistet. Wenn er also mitten in einer Charge von Teilen steckt und ein unerwartetes Eilprojekt hereinkommt, kann er eine Vorrichtung entfernen und durch die für den neuen Job ersetzen. Wenn der Eilauftrag abgeschlossen ist, bringt er die erste Vorrichtung an ihren Platz zurück und macht dort weiter, wo er aufgehört hat. Da der MLCube einen so großen Arbeitsbereich hat, kann er mehr als einen aufnehmen

Vorrichtung oder Einrichtung und in dem Fall, den Fisher erwähnte, fand er gerade einen leeren Platz auf dem Bett für das neue Teil.

Die Aluminium-Rigging-Teile, die Fisher jetzt herstellt, werden an die Ausleger des Bootes geschweißt, und er war beeindruckt, wie die Teile aus der Maschine kommen gehen Sie direkt zu unseren Schweißarbeiten – da das Ethanol verdunstet, müssen sie nicht nachbearbeitet werden. Sie sind einfach sauber und bereit zum Schweißen. Das ist eine enorme Zeitersparnis.“

Aber Aluminium ist nicht das einzige Metall, das Hudson auf der DATRON-Maschine schneiden wird, und Fisher kommentiert weitere Pläne:„Wir werden auch Titan einführen. Bei allen Kohlefaserteilen sind alle darin enthaltenen Metallkomponenten aus Titan. Titan ist kein Metall zum Schneiden, das Spaß macht, aber für ein Teil, das ich bisher auf der DATRON gemacht habe, lief ich mit 200-220 ipm das ist

unglaublich schnell und ich wähle immer noch die Feeds und Geschwindigkeiten ein.“

Um das Programm für das Titanteil zu optimieren, konsultierte Fisher den Anwendungstechniker von DATRON, Dann Demazure, und erinnert sich:„Die Anwendungstechniker von DATRON waren großartig und haben mir viele Informationen geschickt, um mir bei meinen Bemühungen zu helfen, mich einzuwählen die Titanteile. Dann hat eine Menge Nachforschungen für mich angestellt. Da ich nicht viel Erfahrung damit hatte, wäre es ohne viel Trial-and-Error schwer herauszufinden gewesen, aber die Jungs von DATRON kommen immer durch.“

Diese Art von Beziehung zwischen Betreibern und DATRON Anwendungstechnikern ist weit verbreitet und wird in der Regel während des Verkaufsprozesses initiiert und während der Maschineninstallation und -schulung gefestigt. Das ist bei Fisher und Demazure der Fall, und Fisher sagt:„Wir hatten 3 Tage Training mit Dann Demazure hier in unserer Einrichtung und das war wirklich alles, was es gedauert hat, ein paar Tage und wir waren startklar. Es war ziemlich überwältigend, als die Maschine landete und wir am nächsten Tag Teile schnitten.“

Die Erstinstallation umfasste die Integration von HSMWORKS, das Hudson Boat Works zusammen mit der DATRON-Maschine erworben hatte. Fisher kommentiert die einfache Integration:„Zusätzlich zur Einführung von DATRON haben wir auch eine 3D-CAM-Software eingeführt, die wir zuvor noch nie verwendet hatten. Wir haben alles ausgelagert, also selbst wenn wir eine Form im eigenen Haus gemacht haben, haben wir immer noch die gesamte Programmierung ausgelagert. Wir haben uns für HSMWORKS entschieden, weil wir hier stark auf SolidWorks basieren. Der Post, der mit HSMWORKS für DATRON geliefert wurde, könnte nicht besser sein. Ich kam mit ein wenig Erfahrung mit 2D-Flachteilen etwas grün rein, aber nachdem ich es ein bisschen gelaufen bin, denke ich, dass ich jemand anderen in 2 Tagen schulen könnte, um diese Maschine zu bedienen, selbst wenn sie noch nie eine DATRON gesehen haben … oder noch nie zuvor eine CNC-Maschine gesehen. SO einfach ist das!“

CNC-Maschine

- Ihr Wissen über die Fertigung mit vertikalen Fräsmaschinen

- Hochgeschwindigkeits-3D-Druck mit AFPM

- Hochgeschwindigkeits-3D-Druck mit AION500MK3

- Innovationsfreiheit mit Geschwindigkeit

- Selbst Unternehmen mit einer hohen Reife der Lieferkette fühlten sich nicht auf Viren vorbereitet

- Wie kann Nachhaltigkeit beschleunigt werden? Natürlich mit Beschleuniger

- Hochgeschwindigkeits-CNC-Drehmaschine

- Hochgeschwindigkeits-Streckmetallmaschine

- Hochgeschwindigkeitsspindeln mit großer Drehmomentkraft

- Ein umfassender Überblick über Hochgeschwindigkeitsmaschinen