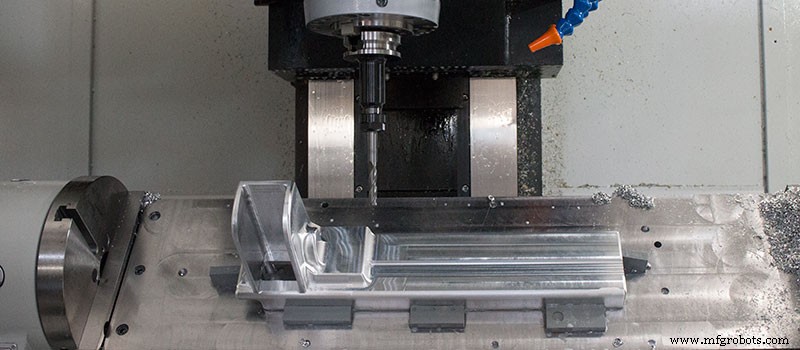

7 Möglichkeiten zur Vermeidung von Bauteilverformungen bei der CNC-Bearbeitung von Aluminium

Aluminium ist ein wichtiger Industrierohstoff. Aufgrund seiner relativ geringen Härte und seines großen Wärmeausdehnungskoeffizienten kann es sich jedoch leicht verformen, wenn es zu dünnwandigen und dünnen Blechteilen verarbeitet wird. Neben der Verbesserung der Werkzeugleistung und der Beseitigung der Eigenspannungen des Materials im Voraus, gibt es mehrere Maßnahmen, die ergriffen werden können, um die Verformung des Materials so weit wie möglich zu reduzieren.

1. Symmetrische Bearbeitung

Bei Aluminiumteilen mit großer Bearbeitungszugabe ist es notwendig, eine übermäßige Wärmekonzentration zu vermeiden, um eine bessere Wärmeableitung zu erreichen und die thermische Verformung zu reduzieren. Die Methode, mit der dies erreicht werden kann, wird als symmetrische Verarbeitung bezeichnet.

Stellen Sie sich zum Beispiel vor, dass eine 90 mm dicke Aluminiumplatte auf 60 mm Dicke gefräst werden soll. Wenn die Frässeite sofort auf die andere Seite gewendet wird, da jede Oberfläche auf die endgültige Größe bearbeitet wird, ist die kontinuierliche Bearbeitungszugabe groß, was das Problem der Wärmekonzentration verursacht und die Ebenheit der Legierungsplatte nur in der Lage ist 5 mm zu erreichen.

Wenn jedoch wiederholt die symmetrische Bearbeitung von zwei Seiten verwendet wird, kann jede Oberfläche mindestens zweimal bearbeitet werden, bis die endgültige Größe erreicht ist, die für die Wärmeableitung gut ist, und die Ebenheit kann auf 0,3 mm gesteuert werden.

2. Geschichtete Mehrfachbearbeitung

Wenn mehrere Hohlräume an den Plattenteilen aus Aluminiumlegierung vorhanden sind, ist es aufgrund der ungleichmäßigen Kraft leicht, die Hohlraumwand zu verdrehen. Der beste Weg, das Problem zu lösen, ist eine mehrschichtige Mehrfachverarbeitungsmethode, bei der alle Kavitäten gleichzeitig verarbeitet werden.

Anstatt das Teil auf einmal fertigzustellen, kann das Teil aber auch in mehrere Schichten geteilt und Schicht für Schicht auf die gewünschte Größe bearbeitet werden. Die auf die Teile ausgeübte Kraft wird gleichmäßiger und die Wahrscheinlichkeit einer Verformung geringer.

3. Wählen Sie einen geeigneten Schnittparameter aus

Die Schneidkraft und die resultierende Schneidwärme können durch die Auswahl geeigneter Schneidparameter reduziert werden. Wenn die Schnittparameter bei der mechanischen Bearbeitung größer als normal sind, führt dies zu einer übermäßigen Schnittkraft, die leicht zu einer Verformung der Teile führen und die Steifigkeit der Spindel und die Haltbarkeit des Werkzeugs beeinträchtigen kann.

Unter allen Faktoren der Schnittparameter ist der größte Einfluss auf die Schnittkraft die Höhe der Rückschnitttiefe. Aber während die Reduzierung der Anzahl der Schneidwerkzeuge vorteilhaft ist, um sicherzustellen, dass Teile nicht verformt werden, wird gleichzeitig die Verarbeitungseffizienz verringert.

Das Hochgeschwindigkeitsfräsen der numerisch gesteuerten Bearbeitung kann dieses Problem lösen. Durch Reduzierung der Rückschnitttiefe, Erhöhung des Vorschubs und Verbesserung der Maschinengeschwindigkeit kann die Bearbeitung die Schnittkraft reduzieren und die Bearbeitungseffizienz garantieren.

4. Optimieren Sie die Fähigkeit von Schneidwerkzeugen

Die werkstofflichen und geometrischen Parameter von Zerspanungswerkzeugen haben einen wesentlichen Einfluss auf Schnittkraft und Schnittwärme. Die richtige Auswahl von Schneidwerkzeugen und -parametern ist daher sehr wichtig, um den Bearbeitungsverzug von Teilen zu reduzieren.

Geometrische Parameter eines Werkzeugs, die die Leistung beeinflussen können:

Frontwinkel

T Der vordere Winkel muss richtig konfiguriert sein, um die Stärke der Klinge zu erhalten, oder die scharfe Kante wird abgenutzt. Die richtige Einstellung des Frontwinkels kann auch die Schnittverformung reduzieren, eine reibungslose Spanabfuhr gewährleisten und die Schnittkraft und Schnitttemperatur reduzieren. Verwenden Sie nicht das negative Frontwinkelwerkzeug.

Rückwinkel

Die Größe des Hinterwinkels wirkt sich direkt auf den Flankenverschleiß und die Qualität der bearbeiteten Oberfläche aus, und die Schnittdicke ist ein wichtiger Parameter, der bei der Konfiguration des Hinterwinkels berücksichtigt werden muss. Beim Schruppfräsen bedeutet der große Vorschub, die hohe Schnittbelastung und die große Wärme, dass das Werkzeug die Wärmeableitung berücksichtigen muss. Der Heckwinkel sollte daher kleiner sein. Beim Präzisionsfräsen werden jedoch scharfe Kanten benötigt, um die Reibung zwischen der Flanke und der bearbeiteten Oberfläche zu verringern und elastische Verformungen zu reduzieren. In diesen Fällen sollte die hintere Ecke größer sein.

Spiralwinkel

Um das Fräsen stabil zu machen und die Fräskraft zu reduzieren, sollte der Schrägungswinkel so groß wie möglich sein.

Hauptablenkwinkel

Eine angemessene Verringerung des Hauptablenkwinkels kann die Wärmeableitung verbessern und die Durchschnittstemperatur des Verarbeitungsbereichs senken.

Verbessern Sie den physischen Zustand von Schneidwerkzeugen

Die Verringerung der Anzahl der Fräserzähne kann die Kapazität erhöhen, was bei der Bearbeitung von Aluminiumlegierungen nützlich sein kann. Aufgrund der Eigenschaften der Aluminiumlegierung ist die Schnittverformung größer und es wird eine große Spanraumkapazität benötigt.

Der Radius des Wannenbodens sollte größer und die Anzahl der Fräserzähne geringer sein. Zum Beispiel werden zwei Schneidzähne für den Fräser unter 20 mm und drei Schneidzähne für den Fräser von 30 bis 60 mm verwendet, um die Verformung von dünnwandigen Aluminiumlegierungsteilen zu vermeiden, die durch das Verstopfen des Spans verursacht wird.

Präzisionsschleifzähne

Die Rauheit der Schneidkante der Schneidzähne sollte weniger als Ra =0,4 um betragen. Vor dem Einsatz der neuen Messer mit feinen Ölsteinen die Vorder- und Hinterkanten der Zähne sanft schleifen, um Grate und leichte Zickzackmuster zu beseitigen. Auf diese Weise kann nicht nur die Schnittwärme reduziert, sondern auch der Schnittverzug minimiert werden.

Werkzeugverschleiß streng kontrollieren

Wenn Werkzeuge abgenutzt sind, nimmt die Oberflächenrauheit des Werkstücks zu, die Schnitttemperatur steigt und die Verformung des Werkstücks nimmt zu. Daher sollte neben der Auswahl von Werkzeugmaterialien mit guter Verschleißfestigkeit der Werkzeugverschleißstandard nicht größer als 0,2 mm sein, da es sonst zu Aufbauknollen kommen kann. Beim Schneiden sollte die Temperatur des Werkstücks 100 Grad nicht überschreiten, um Verformungen zu vermeiden.

5. Unterschiedliche Ansätze

Schrupp- und Schlichtbearbeitung erfordern unterschiedliche Herangehensweisen. Die Schruppbearbeitung erfordert das Abtrennen des überschüssigen Materials auf der Rohlingsoberfläche in kürzester Zeit mit der höchsten Schnittgeschwindigkeit, wobei die für das Schlichten erforderliche geometrische Kontur gebildet wird. Der Schwerpunkt liegt hier auf der Verarbeitungseffizienz und der Materialabtragsrate.

Die Schlichtbearbeitung hingegen erfordert eine höhere Bearbeitungsgenauigkeit und Oberflächengüte. Auf die Fräsqualität sollte Wert gelegt werden. Wenn die Schneiddicke der Schneidzähne vom Maximum auf Null abnimmt, wird das Phänomen der Bearbeitungshärtung stark reduziert und die Verformung der Teile kann bis zu einem gewissen Grad unterdrückt werden.

6. Zweifache Verdichtung dünnwandiger Teile

Bei der Bearbeitung dünnwandiger Teile aus Aluminiumlegierungen kann die Spannkraft zu Verformungen führen. Um die Verformung des Werkstücks durch das Spannen zu reduzieren, sollten die gepressten Teile vor dem Fertigstellen des Endmaßes entspannt, der Druck abgelassen und die Teile wieder in ihre ursprüngliche Form gebracht werden, bevor der Druck erneut angewendet wird.

Der zweite Anpresspunkt liegt am besten auf der Auflagefläche und die Klemmkraft sollte in Richtung der größten Steifigkeit gehen. Wenn alles stimmt, sollte die Druckkraft das Werkstück halten können, ohne sich zu lösen. Diese Methode erfordert einen erfahrenen Bediener, kann jedoch sicherstellen, dass die Verformung der bearbeiteten Teile minimiert wird.

7. Bohren und Fräsen

Die Bearbeitung der Teile mit einem Hohlraum bringt eigene Probleme mit sich. Wenn der Fräser direkt auf Teile angewendet wird, werden die Schnitte aufgrund des unzureichenden Rückstandsraums des Fräsers nicht glatt. Dies führt zur Akkumulation einer großen Menge Schneidwärme, zur Ausdehnung und Verformung von Teilen und sogar zum möglichen Bruch des Teils oder Messers.

Die beste Methode zur Lösung dieses Problems ist das Vorbohren und anschließende Fräsen. Dazu muss zuerst das Loch mit einem Werkzeug gebohrt werden, das nicht kleiner als der Fräser ist, und dann der Fräser in das Loch eingeführt werden, um mit dem Fräsen zu beginnen.

Wir hoffen, dass die von uns bereitgestellten Informationen hilfreich sind. 3ERP verfügt über umfangreiche Erfahrung mit CNC-Maschinen aus Aluminium sowie anderen Metall- und Kunststoffmaterialien für Prototyping und Produktion. Bitte wenden Sie sich an unser Team, wenn Sie weitere Vorschläge zur Herstellung benötigen.

CNC-Maschine

- Einstieg in die Welt des CNC-Plasmaschneidens - Teil 2

- Einstieg in die Welt des CNC-Plasmaschneidens - Teil 1

- 5-Achsen-CNC-Bearbeitung

- CNC-Bearbeitung von Acryl

- Faktoren, die die CNC-Bearbeitungskosten beeinflussen

- 3 Wege, wie die CNC-Bearbeitung die Welt erschüttert

- Größenbeschränkungen in der CNC-Bearbeitung

- Auf der Suche nach Aluminium für die CNC-Bearbeitung

- Wie können die Kosten für CNC-Bearbeitungsteile gesenkt werden?

- Präzisions-CNC-Bearbeitung im Rampenlicht:Laserschneiden