Die 5 häufigsten Fehler, die zu mehr Wartung führen

Als Volvo Field Technical Support Specialist arbeite ich mit Technikern zusammen, um Probleme bei der Wartung von Baumaschinen vor Ort zu beheben. Ich habe viel gesehen und einige dieser Probleme treten häufiger auf, als Sie denken – und sie sind vermeidbar.

Unten habe ich die fünf häufigsten Fehler aufgelistet, die Unternehmen machen und die zu unnötigen Wartungsproblemen führen, mit Tipps, wie man sie vermeidet.

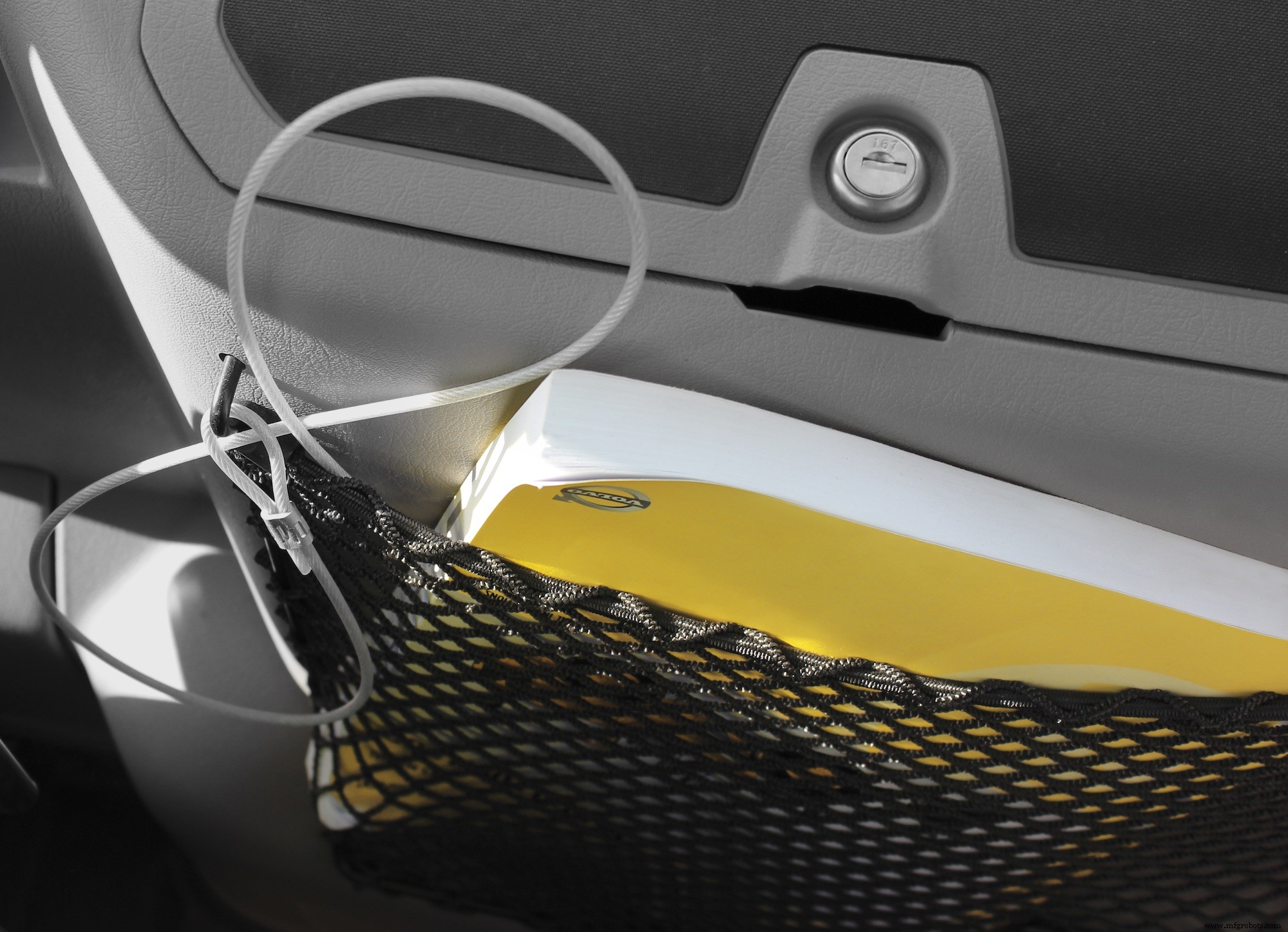

1. Das Benutzerhandbuch nicht lesen

Wenn Sie schon seit Jahren Bediener sind, ist es verständlich, dass Sie die Bedienungsanleitung überspringen und die Maschine einfach selbst ausprobieren möchten. Die meisten von uns machen dasselbe, wenn sie gewerblich fliegen – wie viele von uns ziehen tatsächlich die Sicherheitskarte heraus und folgen der Sicherheitseinweisung? Der Grund, warum wir es nicht tun, ist, dass wir damit so vertraut sind, dass wir einfach davon ausgehen, dass wir es haben. Gleiches Konzept für Bedienungs- und Eignerhandbücher.

Aber es gibt wertvolle Informationen in den Handbüchern, die als schneller Selbsttest verwendet werden können. Wenn Sie im Begriff sind, eine Maschine zu bedienen, die Sie nicht häufig bedienen, nehmen Sie sich etwas Zeit, um das Handbuch durchzugehen, um sich mit allen Bedienelementen vertraut zu machen und sicherzustellen, dass Sie sie verstehen.

Ich hatte kürzlich einen Serviceeinsatz wegen erhöhter Achsöltemperatur an einem Radlader, und eines der ersten Dinge, auf die wir achten, ist zu sehen, wie lange die Bremslichter an sind. Dieser spezielle Bediener fuhr über eine Kuppe, schnell einen Hügel hinunter und fuhr zu einem Trichterbereich, um Material abzuladen. Er fuhr ziemlich schnell und benutzte ständig die Radbremse, um seine Geschwindigkeit zu kontrollieren. Hätte er im Voraus auf die Bedienungsanleitung verwiesen, hätte er eine Motorbremsfunktion identifizieren können, die die Maschine tatsächlich in einem niedrigeren Gang hält. Anstatt auf die Radbremse zu treten, um seine Geschwindigkeit zu kontrollieren, musste er nur einen Knopf auf der Spitze des Hügels drücken, um das Problem zu verhindern. Dies ist ein großartiges Beispiel für eine vermeidbare Reparatur, wenn sich der Bediener mit allen Bedienelementen und Funktionen der Maschine vertraut gemacht hätte.

2. Vorfüllen von Kraftstofffiltern versus Ansaugen

2. Vorfüllen von Kraftstofffiltern versus Ansaugen

Es gibt eine anhaltende Debatte darüber, ob Kraftstofffilter vorgefüllt werden sollen oder nicht – und wenn ja, was die richtige Methode ist. Ich rate immer davon ab, wie ich in meinem vorherigen Beitrag darüber beschrieben habe, warum das Vorbefüllen von Kraftstofffiltern eine schlechte Idee ist. Einige Techniker gehen davon aus, dass sie sehr vorsichtig sein und einen Kraftstofffilter vorfüllen können, ohne Verunreinigungen einzuführen, aber die Wahrscheinlichkeit, dass dies geschieht, ist sehr gering. Kraftstofffilter haben Mikrometerabmessungen, die kleiner sind als das menschliche Haar. Selbst wenn ein Techniker versucht, das mittlere Loch zu verschließen und Kraftstoff in die schmutzige Seite des Filters tropfen zu lassen, ist es praktisch unmöglich, Verunreinigungen von der sauberen Innenseite des Filters fernzuhalten. Ein Benzinkanister, ein Trichter – und sogar bloße Hände – werden wahrscheinlich eine Art Verunreinigung einbringen. Und Hochdruck-Kraftstoffsysteme können heute nicht einmal die kleinste Menge an Verunreinigungen tolerieren. Das Risiko einer Beschädigung ist die Zeitersparnis durch das Vorfüllen eines Filters nicht wert.

3. Missbrauch von Anhängen

Die nicht bestimmungsgemäße Verwendung von Anbaugeräten ist nicht nur unsicher, sondern kann auch kostspielig sein. Ein gängiges Beispiel sind Bediener, die einen Hydraulikhammer als Brecheisen verwenden. Der Hammer am Ende eines Baggerarms ist so konzipiert, dass er gerade nach unten oder in einem bestimmten Winkel verwendet werden kann. Aber wenn es auch verwendet wird, um herumzugraben oder große Beton- oder Gesteinsbrocken aufzunehmen und zu drehen, belastet es das Werkzeug übermäßig seitlich. Dies führt zu übermäßigem Verschleiß an der Buchse und Brüchen im Werkzeug, was zu Dichtungsproblemen und Undichtigkeiten führt. Wenn ein Hammer umgebaut werden muss, ist das sehr teuer.

Genauso ist es mit Zähnen an einem Eimer. Während sie dazu bestimmt sind, Material auseinanderzubrechen, kann ihre Verwendung zum Aufhebeln tatsächlich die Zähne oder die Schneidkante des Löffels brechen, was zu Ausfallzeiten der Maschine und einer weiteren teuren Reparatur führt.

Die richtige Dimensionierung der Schaufeln für die Maschine und Anwendung ist ebenfalls entscheidend. Ein zu großer Löffel verlangsamt eine Maschine, belastet die Hydraulik stärker und verursacht drastische Produktionsprobleme.

4. Betrieb zu schnell

4. Betrieb zu schnell

Ich sehe dieses Problem am häufigsten bei Baggern und Radladern, und es ist besonders ein Problem, wenn sich Material in der Schaufel befindet. Dinge wie schnelle Starts und Stopps, schnelle Wenden und sich schnell drehende Schaufeln (insbesondere an einem Hang) bedeuten, dass Material wahrscheinlich aus der Schaufel fällt und schließlich entfernt werden muss. Das kann bis zu einer halben Stunde dauern und Zeit und Treibstoff verschwenden.

Ein häufiger Fehler, den Radladerfahrer machen, ist, auf einen Haufen zu fahren und die Reifen durchdrehen zu lassen. Wenn die Reifen durchdrehen, kann dies Spurrinnen auf der Halde verursachen. Und jedes Mal, wenn der Bediener in die Spurrille hinein- oder aus ihr herausfährt, verursacht dies ein Rütteln an der Maschine, wodurch Material herausgeschleudert wird. Diese Spurrillen müssen wieder aufgefüllt und das herausgeschlagene Material aufgenommen werden. Präzision (wobei jede Bewegung mit minimaler anschließender Bereinigung zählt) verbessert die Produktivität mehr als die Geschwindigkeit.

5. Überspringen von Wartungsverträgen und Telematikprogrammen

Ein Wartungsvertrag hat viele Vorteile. Ja, sie kosten Geld, aber wenn Sie Ihre Vorauszahlungen mit den Wartungskosten im Laufe der Zeit vergleichen, um Ihren ROI zu bewerten, sparen Sie meistens Geld. Mit einem Volvo-Servicevertrag erhalten Sie beispielsweise von Volvo geschulte Techniker, die Routinewartungen durchführen, aber auch ständig die gesamte Maschine untersuchen, um andere Bereiche zu identifizieren, die möglicherweise Aufmerksamkeit erfordern. Was sie entdecken und proaktiv beheben können, erspart Kunden Stunden unnötiger Ausfallzeiten. Viele dieser Probleme der vorausschauenden Wartung können schwer zu erkennen sein, und wenn sie übersehen werden, können sie Sie Geld kosten.

Kunden, die ActiveCare Direct ® nutzen , unser 24/7/365 aktives Maschinenüberwachungsprogramm, sehen ebenfalls Vorteile. Wenn Telematikdaten darauf hindeuten, dass möglicherweise ein Problem vorliegt, diagnostizieren unsere proprietäre Software und geschulte Mitarbeiter das Problem und senden Ihnen und Ihrem Volvo-Händler eine Fallbenachrichtigung mit einer wahrscheinlichen Ursache, einer empfohlenen Lösung und möglichen Konsequenzen, wenn Sie nichts unternehmen. Wenn Sie wissen, was das wahrscheinlichste Problem ist, können die Techniker eines Volvo-Händlers eine Maschine in einer statt in zwei oder drei Fahrten reparieren. ActiveCare Direct ist ein äußerst wertvolles Tool, das eine vorausschauende Wartung ermöglicht, um Zeit und Geld zu sparen.

Bei Volvo haben wir in ganz Nordamerika ein komplettes Team von technischen Kundendienstspezialisten, die jeden Tag mit Technikern zusammenarbeiten, um Wartungsfehler wie diese zu erkennen und Kunden darin zu schulen, wie sie am besten verhindert werden können, um die Betriebszeit zu maximieren. Um mehr über den Volvo-Support zu erfahren, besuchen Sie unsere Seite Uptime Services und sehen Sie, wie wir Kunden helfen, effizient und produktiv am Laufen zu bleiben.

Von Al Drake, Volvo Field Technical Support Specialist (FTSS), Westen der USA

Industrielle Ausrüstung

- Maximale Wartungsressourcen, erhöhte Effektivität

- Maschinelles Lernen in der vorausschauenden Wartung

- Mehrachsen-Drehzentrum bietet erhöhte Flexibilität

- Mehrspindelfunktionen Verbesserte Benutzerfreundlichkeit, Wartung

- 5 Top-Tipps zur Wartung von Gabelstaplern

- 5 Dinge, die zu einer erhöhten Lkw-Wartung führen

- Die 4 wichtigsten Tipps zur Maschinenwartung, die Sie für Ihre Industrieausrüstung berücksichtigen sollten

- Maschinenwartung:Definition und Tipps

- Die Maschinenausrichtung ist für die proaktive Wartung unerlässlich

- 3 Top-Strategien zur Senkung der Wartungskosten