Optimieren Sie die Steuerung der Minimalmengenschmierung durch ein CNC-Programm

Dieses Video beschreibt kurz, wie die Minimalmengenschmierung funktioniert

an einer CNC-Drehmaschine und wie man sie einrichtet. Videokredit:Unist Inc.

So viel Kontrolle wie möglich über die Bearbeitungsprozesse zu haben, ist das, wonach die meisten Maschinisten streben. Die Menge und Anwendung des Kühlmittels, das während des Spanherstellungsprozesses auf einer Drehmaschine zugeführt wird, sollte keine Ausnahme sein. Zur direkten Steuerung der Minimalmengenschmierung (MQL) bietet Unist Inc. ein MQL-System an, das direkt mit der computergestützten numerischen Steuerung (CNC) einer Maschine kommuniziert, damit Bediener Schmierparameter durch Eingabe von Codes in ein Teileprogramm festlegen können. Der digital gesteuerte Schmierstoffgeber Quantum des Unternehmens wurde entwickelt, um die MMS-Durchflussraten für jeden Bearbeitungsvorgang auf einer einzelnen Werkzeugmaschine zu optimieren, da die Durchflussraten sichtbar und editierbar sind. Daher können Bediener jeden Vorgang feinabstimmen, um die besten Ergebnisse zu erzielen.

Aber warum MQL? Obwohl es immer noch wahrscheinlicher ist, dass es in Europa verwendet wird, warum beginnen immer mehr US-Geschäfte damit, diese Technologie als Alternative zur herkömmlichen Flut-Kühlmittellieferung zu übernehmen? Ein Grund ist, dass mehr nicht immer besser ist. MMS liefert eine sehr kleine Menge Schmiermittel in Form eines Ölnebels oder Aerosols an die Schneide eines Schneidwerkzeugs, im Gegensatz zu herkömmlichen Techniken, bei denen das Werkstück und das Werkzeug mit einer beträchtlichen Menge an flüssigem Kühlmittel geflutet werden. Anders als beim Schneiden mit Flutkühlmittel verbleibt während des Schneidvorgangs nur ein winziger Teil dieses Aerosols auf den Spänen, dem Werkstück und der Maschine.

Obwohl Flutkühlmittel immer noch die am weitesten verbreitete Methode zum Kühlen und Schmieren von Bearbeitungsprozessen auf der ganzen Welt sind, sind andere Vorteile der MMS-Technologie klar und beträchtlich, so das Unternehmen. Geschäfte, die MQL implementiert haben, können die folgenden ökologischen, unternehmerischen und wirtschaftlichen Vorteile erfahren.

- Umwelt: Hochwertige MMS-Öle sind ungiftig und biologisch abbaubar. Bakterien wachsen nicht in Ölen, daher werden keine Biozide benötigt. Darüber hinaus verbraucht der Prozess weniger als 1/10.000 der Flüssigkeitsmenge wie beim Fluten von Kühlmittel, und es muss nichts entsorgt oder recycelt werden. Recycler und Pumpen werden nicht benötigt, was den Energieverbrauch senkt. Im Vergleich zu Flutkühlmitteln ist der ökologische Fußabdruck von MMS praktisch unsichtbar.

- Unternehmen: Fertigungsböden bleiben sauberer (und sicherer) und Geräte werden nicht mit Kühlmittel beschichtet, wenn MMS implementiert wird. Mit hochwertigem Schmiermittel und der richtigen Menge hinterlässt der Schneidprozess eine hochwertige Oberflächengüte. Und aufgrund des reduzierten Temperaturschocks erhöht sich die Standzeit des Werkzeugs. Mitarbeiter in der Werkstatt erkennen in der Regel den zusätzlichen Vorteil weniger Hautreizungen im Zusammenhang mit der Wechselwirkung mit Metallbearbeitungsflüssigkeiten, und sie müssen das Kühlmittel und seine Zusätze nicht einatmen.

- Wirtschaftlich: Während der Preis pro Unze von MMS-Ölen erheblich höher sein kann als bei allgemeinen Flutkühlmitteln, ist der Gesamtpreis der Flüssigkeit pro Teil normalerweise niedriger, da so viel weniger verwendet wird. In Kombination mit den Einsparungen aus anderen Bereichen (z. B. längere Lebensdauer der Werkzeuge, Wegfall von Geräten zur Flüssigkeitspflege und Energieeinsparungen) kann sich MQL positiv auf das Endergebnis einer Werkstatt auswirken.

Volle MQL-Kontrolle und -Überwachung

Die Vorteile von MQL werden vergrößert, wenn die Möglichkeit hinzugefügt wird, eine direkte Schnittstelle mit der CNC einer Maschine, einer speicherprogrammierbaren Steuerung (SPS) oder einer integrierten Schnittstelle herzustellen, insbesondere wenn ein zu bearbeitendes Teil mehrere erfordert

Das Quantum bietet Benutzern die Freiheit, MQL zu programmieren Lieferung entsprechend den Bedürfnissen jedes Betriebes. Bildnachweis:Unist Inc.

Operationen. Jeder Bearbeitungsvorgang ist oft am besten mit einer anderen MMS-Durchflussrate geeignet und beschränkt sich nicht auf vorprogrammierte Raten oder eine feste manuell eingestellte Rate. Das Quantum MQL-System bietet Benutzern die Freiheit, MQL entsprechend den Anforderungen jedes Betriebs zu programmieren.

Um eine gleichmäßige und präzise Schmierstoffzufuhr zu gewährleisten, hält das MMS-System für Drehmaschinen die Luft- und Ölleitungen so weit wie möglich getrennt, bis sie sich am Revolver der Maschine vermischen. Dieses zweikanalige Abgabesystem ist als Schlauch im Schlauch konzipiert; der innere Schlauch liefert das Öl und der äußere Schlauch die Luft. Wenn diese Leitungen getrennt gehalten werden, wird eine konsistente Zerstäubung des Fluids aufrechterhalten. Dadurch wird verhindert, dass sich Flüssigkeit an den Außenwänden des Schlauchs ansammelt, was möglicherweise dazu führt, dass Schmiermittel herausspritzt oder tropft, wodurch kein gleichmäßiger Sprühnebel entsteht.

Auch die Änderung des Öl-Luft-Verhältnisses innerhalb des Fördersystems ist bei Verwendung eines Zweikanalsystems weniger problematisch. Änderungen sind bei dieser Methode sofort möglich, und es gibt keine Mischung im Schlauch, die vor der Durchführung von Änderungen ausgestoßen werden muss.

„Ob Schruppen, Schlichten, Gewindeschneiden oder eine andere Operation, Sie haben die volle Kontrolle über das Ein- und Ausschalten der Luft- und Ölrate“, sagt Tim Bangma, Produktmanager bei Unist Inc., über den Quantum.

Nach der Bestimmung der richtigen Schmiermittelmenge und Durchflussrate für jeden Bearbeitungsprozess fügt der Maschinist Befehle in die

ein

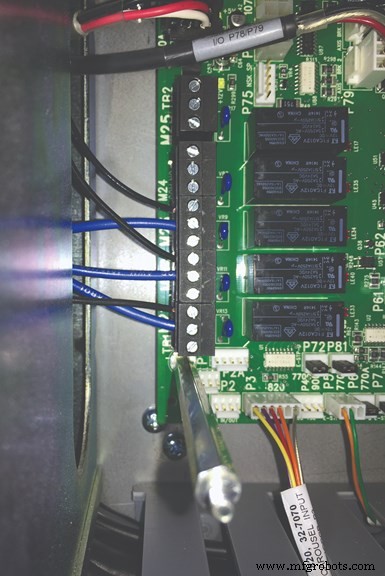

Der Quantum ist mit einer Werkzeugmaschine verbunden entweder diskrete oder serielle Schnittstellen.

Teileprogramm.

Der Quantum bietet die Steuerung von bis zu sechs Schmiermittelausgängen und kann nur einen Bruchteil einer Unze Schmiermittel pro Stunde verbrauchen. Außerdem kann das System jedem Vorgang entweder ein Schmiermittelaerosol, reine Flüssigkeit oder nur Luft zuführen.

Dieses System liefert nicht nur eine präzise Genauigkeit für MMS-Anwendungen, sondern bietet auch Überwachungsfunktionen für niedrige Flüssigkeits- und Luftniveaus sowie den Flüssigkeitsfluss. Das eingebaute Überwachungssystem im Quantum hält die überwachte Maschine an, wenn eines dieser Probleme auftritt, und gibt einen Alarm aus, um den Bediener auf das Problem aufmerksam zu machen.

„Die Verdrängerpumpen des Quantum-Systems können mit Durchflusssensoren ausgestattet werden, die bestätigen, dass Flüssigkeit gefördert wird, wenn die Pumpen eingeschaltet werden“, erklärt Bangma.

Installation der Schmiervorrichtung

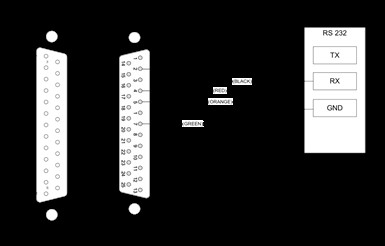

Der Quantum wird entweder über diskrete oder serielle Schnittstellen an eine Werkzeugmaschine angeschlossen. Obwohl die Quantum-Installation auf einer CNC-Drehmaschine ein unkomplizierter Prozess ist, fühlen sich einige Maschinenwerkstätten laut Unist mit einem

wohler

Dieses serielle Verbindungsschema zeigt, wie der Quantum ist angeschlossen an ein Haas VF2 Bearbeitungszentrum. Dies bietet jedoch eine grundlegende Anleitung für jedes System.

Unist-Vertreter besuchen ihre Standorte, um den Applikator zu installieren. Es gibt jedoch ebenso viele Shops, die den Vorgang gerne selbst durchführen.

Unabhängig davon, wer die Installation abschließt, besteht der Prozess bei ordnungsgemäßer Durchführung hauptsächlich aus fünf Teilen:

- Montage des Schmierstoffgebers an oder in der Nähe der Maschine. Es ist ideal, einen Bereich zu finden, der zum Nachfüllen des Reservoirs geeignet ist.

- Entfernen des Maschinenschutzes und Lokalisieren vorhandener Hochwasser-Kühlmittelleitungen, die das Werkzeug durch den Revolverkopf speisen. Der MMS-Schlauch sollte durch die Maschine geführt und dort mit dem Revolver verbunden werden, wo das Flutkühlmittel in den Revolver eintritt.

- Druckluft an den Einlass des Ölers anschließen.

- Anschließen von Leistungs- und Steuersignalen an den Applikator vom Maschinensteuerschrank unter Verwendung von Maschinenanleitungsdokumenten. Die entsprechenden Terminals können lokalisiert werden.

- Installieren von Düsen an jeder Revolverwerkzeugstation mit einer Vielzahl von Werkzeugen, die auf einer CNC-Drehmaschine installiert werden können.

Sobald das System vollständig installiert ist, ist auch die richtige Düsenpositionierung entscheidend, um eine erfolgreiche MMS-Anwendung sicherzustellen. „Sie können das genaueste Pump- und Abgabesystem haben, aber wenn die Düse nicht richtig ausgerichtet ist, kann dies ein großes Problem darstellen“, sagt Bangma.

Da beim MMS-Prozess möglicherweise Nebel erzeugt wird, kann es erforderlich sein, einen Nebelabscheider an der Maschine zu installieren.

Ein Wort über Schmierstoffe

Die Verwendung eines hochwertigen Schmiermittels für MMS ist entscheidend, um an der Oberfläche des Werkzeugs zu haften und eine dünne, reibungsarme Barriere zwischen dem Schneidwerkzeug und dem Werkstück zu schaffen. Unist sagt, dass sein Coolube zum Beispiel nicht nur polare Eigenschaften enthält, die eine starke, konsistente Bindung zwischen dem Schmiermittel und metallischen Oberflächen schaffen, sondern auch biobasiert ist, was es umweltfreundlich und sicher für die Haut des Bedieners macht.

„Coolube ist hochraffiniert, frei von vielen Verunreinigungen und Zusatzstoffen“, erklärt Bangma. "Es wird sehr lange im Regal bleiben."

Unist Inc. | 800-253-5462 | unist.com

Industrielle Ausrüstung

- M-TECH CNC-Steuerung

- Start eines Schmierprogramms

- 6 einfache Wege zur Optimierung des CNC-Programms

- Qualitätskontrolle in der CNC-Bearbeitung

- Drehmaschine mit CNC

- 6 Schritte vor dem Erstellen eines CNC-Programms

- CNC-Schlüsselkonzept Nr. 1 – Die Grundlagen der computergestützten numerischen Steuerung

- Heidenhain veröffentlicht Online-CNC-Schulungsprogramm

- Klimatisierung in einer CNC-Werkstatt

- CNC M-Code M00 Programmstopp