Zukunft der Automobilindustrie

Wir arbeiten mit unseren Kunden zusammen um ihre Geschichten und Erkenntnisse mit Ihnen zu teilen, um Ihnen einen seltenen Einblick in die Zukunft der Systeme aus einigen der aufregendsten und innovativsten Branchen und Entwicklungsteams der Welt zu bieten. Viel Spaß!

Ihr Auto ist wahrscheinlich das rechenintensivste Gerät, das Sie besitzen. Es wird mindestens 40-50 elektronische Steuereinheiten (ECUs) für ein aktuelles Economy-Fahrzeug und weit über 100 für ein Spitzenmodell haben. In der Vergangenheit hatte jede dieser ECUs eine dedizierte Funktion zu erfüllen. Dies hat sich im Laufe der Zeit weiterentwickelt und die meisten Steuergeräte erfüllen heute mehr als nur eine einzelne Funktion oder Gruppe von Funktionen. Trotz dieser Entwicklung der ECU-Nutzung besteht immer noch ein zunehmender Bedarf, die Anzahl der ECUs und die Verkabelung zwischen ihnen zu reduzieren, mit dem letztendlichen Ziel, den Kraftstoffverbrauch zu erhöhen und CO2 . zu reduzieren -Emissionen und bietet dem Kunden noch mehr Funktionalität im Auto. Diesen zusätzlichen Anforderungen wird durch eine Verschiebung hin zur funktionalen Integration und Kommunikation zwischen Steuergeräten und zwischen Fahrzeug und Umgebung Rechnung getragen. Dies ist einer von vielen weiteren Gründen, warum die Zukunft des Automobiltests verteilt und vernetzt wird. Darüber hinaus müssen sich unsere Testsysteme ebenso schnell weiterentwickeln wie die Fahrzeugfunktionen, um diesen Wandel zu berücksichtigen. Um diesen Herausforderungen zu begegnen, hat Audi eine Vorentwicklungsabteilung für Testsysteme gegründet, die derzeit ein echtzeitfähiges Bussystem auf Basis von RTI DDS für die zukünftigen Testsysteme entwickelt.

Betrachten wir aber zunächst den Wandel hin zur ‚Funktionsintegration‘ genauer und erläutern ihn an folgenden Beispielen:

- Ein einfacher ehemaliger „Airbag-Computer“ zündete die Airbags zum Zeitpunkt eines Aufpralls. Dieser wird nun integraler Bestandteil des komplexen Sicherheitssystems mit weiteren Sicherheitsfunktionen, um bei einem Crash große Verletzungen der Passagiere zu vermeiden. Der neue so genannte „Sicherheitscomputer“ verfügt über eine automatische Crash-Erkennung („Audi pre-sense“) und muss beispielsweise eine vollautomatische Bremsunterstützung leisten, die Airbags auslösen, die Sicherheitsgurte vorspannen, Schließen Sie die Fenster und das Dach und bringen Sie die Sitze in eine aufrechte Position.

- Dedizierte ECUs für Radio, Navigation und Rücksitz-Entertainment entwickeln sich zu einer „Hauptunterhaltungseinheit“.

- Dedizierte ECUs für die Karosserieelektronik wie Scheinwerfer, Innenbeleuchtung und Klimaanlage werden in einem "Karosseriesteuermodul" kombiniert und mit neuen Funktionen wie Abbiegelicht, LED-Scheinwerfer, Einparkhilfe, Klimaanlage und Regen- Sensorwischer.

Darüber hinaus gibt es einen neuen Sicherheitsstandard für Kraftfahrzeuge zu erfüllen, der diese Änderung zu einer funktionszentrierten Systemansicht widerspiegelt, ISO26262. Funktionale Sicherheit ist intrinsisch Ende-zu-Ende-Kommunikation im Umfang. Sie muss die Funktion eines Teilsystems als Teil der Funktion des Gesamtsystems behandeln. Dies bedeutet, dass sich die funktionalen Sicherheitsstandards zwar auf elektronische und programmierbare Systeme (E&PS) konzentrieren, die End-to-End-Ziele für den Zulassungsprozess jedoch bedeuten, dass sich die Überprüfung der funktionalen Sicherheit in der Praxis auf die Nicht-E&PS-Teile des Systems erstrecken muss, die die E&PS betätigt, steuert oder überwacht.

Funktionale Integration und diese regulatorische Änderung sind die Themen, die eine grundlegende Veränderung in der Entwicklung der HIL-Toolkette (Hardware-in-the-Loop) von Automotive-Testabteilungen vorantreiben.

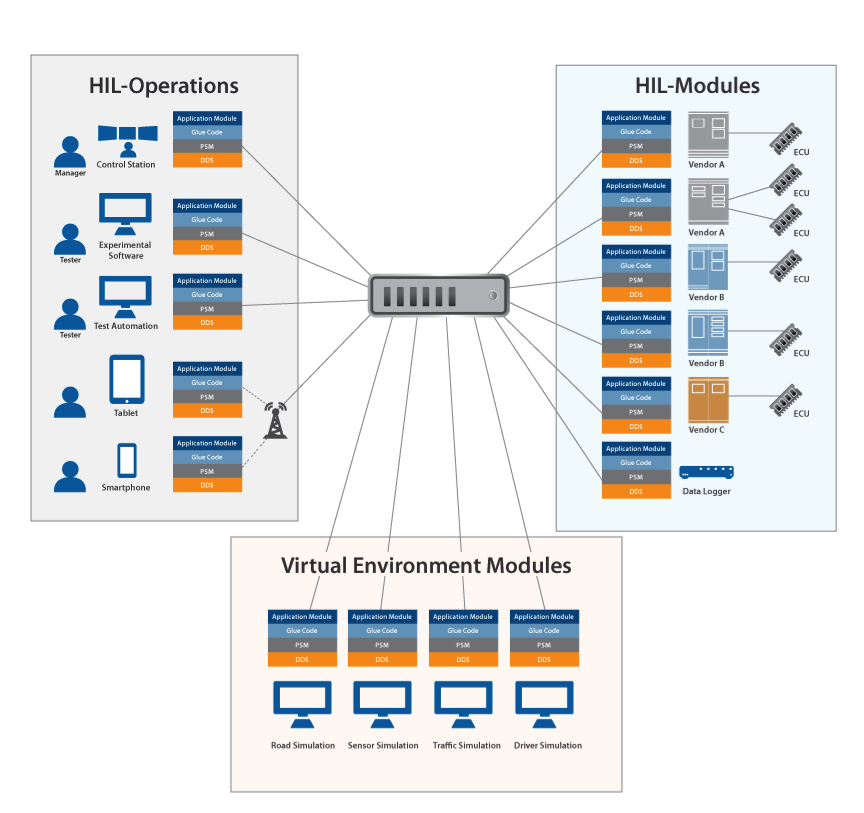

In der Vergangenheit mussten wir vor dem Aufbau eines neuen HIL-Prüfstands einen HIL-Anbieter ermitteln, um sicherzustellen, dass jedes einzelne Subsystem nahtlos miteinander zusammenarbeiten kann. Heute bewegen wir uns von dieser All-in-One-Lösung mit monolithischen HIL-Prüfständen eines einzigen Anbieters hin zu heterogenen und verteilten Prüfständen, die aus mehreren Hardware-Modulen verschiedener HIL-Hersteller bestehen, die über den echtzeitfähigen HIL-Bus verbunden sind .

Warum? Denn kein einziger HIL-Anbieter bietet diese bereits erwähnte All-in-One-Lösung, die alle unsere Testanforderungen an verteilte Funktionen und hochintegrierte Steuergeräte erfüllt. Daher müssen wir für jedes Teilsystem die Best-in-Class-Lösung auswählen und daraus eine neue Testplattform entwickeln, in die wir ein hohes Maß an Vertrauen haben. Die Herausforderung besteht darin, wie wir diese Reihe von HIL-Plattformen all dieser verschiedenen Anbieter integrieren, um einen Prüfstand der neuen Generation für Autos und Funktionen der nächsten Generation zu produzieren.

Die Kommunikation im Auto hat sich bereits von einer dedizierten drahtgebundenen Kommunikation hin zu einer datenorientierten Buskommunikation mit beispielsweise CAN-Bus oder FlexRay entwickelt. Diesen busbasierten Ansatz haben wir nun von unseren Autos auf unsere HIL-Architektur der nächsten Generation übertragen. Wir nennen diesen neuen Ansatz „HIL-Bus-basiert“.

Um diesen busbasierten Ansatz für HIL-Testbenches zu realisieren, benötigen wir einen datenzentrierten Busrepräsentationsmechanismus als Kanal für Zustandsinformationen.

Für die technische Umsetzung hat sich Audi für den Einsatz von RTI Connext DDS mit Integrationspunkten für HIL-Anbietersysteme entschieden.

RTI lieferte uns mit ihrem Connext DDS-Produkt nicht nur eine marktführende Implementierung von DDS, sondern ihr OCS-Lizenzmodell (Open Community Source) gab uns auch den idealen kommerziellen Rahmen, um innerhalb von Entwicklung eines offenen Markt-Ökosystems für das HIL-Bus-Konzept. OCS ermöglicht unseren HIL-Bus-Partnern kostenlosen Zugriff auf RTI Connext DDS für ihre Entwicklung und Bereitstellung. Es beseitigt somit einen wichtigen Hemmschuh für die Akzeptanz in der gesamten Branche. Es ermöglicht Partnern, ihre Ressourcen auf Integration und Qualität zu konzentrieren.

Zusätzlich treiben und konzentrieren wir uns auf offene internationale Standards wie die ASAM XIL-API, um Testautomatisierungssoftware für automatisierte und deterministische Tests rund um die Uhr und experimentelle Softwaretools für manuelle Tests nahtlos zu integrieren.

Heute arbeiten wir mit mehreren HIL-Systemanbietern zusammen, um dieses Ökosystem weiterzuentwickeln und den HIL-Bus als ideale Methode für den durchgängigen funktionalen Systemtest zu instanziieren.

Für weitere Informationen zu HIL-Bus-Tests empfehlen wir diesen gemeinsamen Audi/RTI-Artikel von Bettina Swynnerton von RTI und mir, der im Juli 2014 in der ATZ Elektronic veröffentlicht wurde.

Um mehr über die ASAM XIL-API zu erfahren, besuchen Sie die ASAM-Website www.asam.net.

Weitere Informationen:

Autonome Fahrzeugproduktion »

Konnektivität in autonomen Systemen »

Was ist DDS? »

Was ist IIoT? »

Connext DDS Pro »

Internet der Dinge-Technologie

- 60-GHz-Radar-on-Chip unterstützt die Anforderungen der Automobilindustrie

- Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

- MFGis die Zukunft:Phil Pasma

- Kennen Sie die Zukunftsaussichten in der Bearbeitungsindustrie

- Die Zukunft der Automatisierung in der Luftfahrtindustrie

- Antriebe und Motoren in Kfz-Prüfständen

- Wie die IoT-Technologie den Betrieb in der Automobilindustrie überwacht

- Kunststoffspritzguss in der Automobilindustrie

- CNC-Bearbeitung in der Automobilindustrie

- 5 Wege, wie der 3D-Druck die Automobilindustrie verändert