Die Zukunft der Instandhaltung:Ein praktischer Leitfaden für Industrie 4.0

Industrie 4.0 ist in der Instandhaltungs-Community allgegenwärtig. Es steht im Mittelpunkt von Blog-Posts, Konferenzsitzungen und Besprechungsräumen. Doch die Rede davon ist oft voller Schlagworte und es mangelt an echten Lösungen. Deshalb durchbrechen wir heute den Jargon und die grandiosen Versprechen, um herauszufinden, was genau Industrie 4.0 ist, wie es mit Wartung zusammenhängt und wie Sie jetzt darüber nachdenken sollten, um für die Zukunft gerüstet zu sein.

Inhaltsverzeichnis

- Was ist Industrie 4.0

- Industrie 4.0-Schlagwörter verstehen

- Wie die Instandhaltung Industrie 4.0 erschließt

- Instandhaltung und Industrie 4.0:Möglichkeit oder Wunschtraum?

- Unter dem Strich: Das Potenzial von Industrie 4.0 in der Instandhaltung erschließen

Was ist Industrie 4.0?

Industrie 4.0 ist eine neue Art der Herstellung von Gütern. Die Art und Weise, wie Unternehmen Dinge produzieren, hat sich im Laufe der Zeit weiterentwickelt, da die Hersteller versuchen, das Beste aus ihren Geräten und Mitarbeitern herauszuholen. Und jede große Veränderung in der Fertigung war von einem enormen technologischen Wandel geprägt, da Unternehmen nach fortschrittlicher Technologie suchen, um höhere Produktivitätsziele zu erreichen. Es gab vier solcher Epochen, von Industrie 1.0 bis Industrie 4.0.

Industrie 1.0

Mechanisierung durch Wasser- und Dampfkraft.

Industrie 2.0

Massenproduktion und Montagelinien mit Strom.

Industrie 3.0

Digitalisierung des Fertigungsprozesses mit Computern.

Industrie 4.0

Automatisierung mit intelligenten Systemen, Daten und maschinellem Lernen.

Während Industrie 3.0 die Fertigungswelt an die Leistungsfähigkeit von Computern heranführte, nutzt Industrie 4.0 diese Fortschritte als Grundlage für noch größere Innovationen. Heute verbinden und kommunizieren Computer miteinander, um komplexe Entscheidungen zu treffen. Fortschrittliche Systeme und Technologien in Kombination mit einem besseren Zugang zu Daten machen Industrie 4.0 möglich und läuten eine Zeit größerer Effizienz und weniger Verschwendung ein.

Industrie 4.0-Buzzwords verstehen

Schlagworte sind nervig. Es sind Sätze, die für Ihren Alltag nicht viel bedeuten. Wenn Sie in Bezug auf Industrie 4.0 den Weg gehen wollen, ist es wichtig zu verstehen, was all diese Begriffe tatsächlich bedeuten und warum sie wichtig sind.

Künstliche Intelligenz (KI)

Die Definition von künstlicher Intelligenz ist ein bewegliches Ziel. Allgemeiner gesagt, ist KI, wenn ein Computer die Fähigkeit erlangt, wie ein Mensch zu denken und zu folgern, und dabei in der Lage ist, einzigartige menschliche Aufgaben wie Spracherkennung oder Entscheidungsfindung zu erledigen.

Auch die Art und Weise, wie diese Definition auf die reale Welt übertragen wird, ändert sich ständig. Ein Taschenrechner galt früher als KI, da Mathematik nur das menschliche Gehirn leisten konnte. Heute haben wir digitale Assistenten wie Siri oder Alexa oder generative Konstruktionsprogramme, die komplexe technische Probleme in der Fertigung lösen.

Maschinelles Lernen (ML)

Maschinelles Lernen bringt einem Computer bei, selbstständig zu lernen, indem er Muster in einer großen Datenmenge findet und auf der Grundlage dieser Muster Schlussfolgerungen zieht. Es ist eine schnellere Möglichkeit, Informationen zu analysieren und neue Erkenntnisse zu gewinnen, die zur Verbesserung von Prozessen verwendet werden können.

Es ist so, als würde Netflix aus all den vorherigen Filmen und Fernsehsendungen lernen, die Sie gesehen haben, und dieses Wissen verwenden, um weiteres Anzeigematerial vorzuschlagen, oder wie Ärzte ein Computerprogramm in eine Reihe von Röntgenbildern und entsprechenden Symptomen einführen können, um sie zu finden gemeinsame Muster und eine bessere Diagnose von Krankheiten oder Verletzungen.

Machen Sie sich keine Sorgen, wenn Ihnen der Unterschied zwischen KI und maschinellem Lernen ein wenig verwundert. Obwohl die beiden sehr ähnlich sind, gibt es wesentliche Unterschiede. KI ist ein Höhepunkt verschiedener Technologien, um Computern zu einem höheren Denk- und Denkvermögen zu verhelfen. Machine Learning ist eine dieser Technologien mit einem einzigartigen Programm und einem bestimmten Ziel.

Auf diese Weise ist KI wie eine Brücke und Machine Learning ist eine ihrer Säulen. Eine weitere Säule könnte das Internet der Dinge oder Big Data sein. All diese Technologien kommen zusammen, um die Lücke zwischen dem, was für Menschen möglich ist, und dem, was für Computer möglich ist, zu schließen.

Industrielles Internet der Dinge (IIoT)

Das Industrial IoT verbindet Maschinen, Daten und Menschen. Erstens braucht es ein Netzwerk von Industriegeräten, wie Sensoren und Wartungssoftware, und ermöglicht es ihnen, Informationen miteinander auszutauschen. Dies bietet eine Plattform, um große Datenmengen effizienter zu verfolgen, zu sammeln, auszutauschen, darauf zuzugreifen und zu analysieren. Die aus diesen Daten gewonnenen Erkenntnisse werden dann verwendet, um Herstellungsverfahren zu verbessern.

Anstatt Daten aus mehreren Quellen separat zu sammeln und zu versuchen, die Punkte zu verbinden, erledigt das IIoT dies für Sie. Stellen Sie sich vor, wie alle Anlagen und Softwareprogramme in Ihrer Einrichtung miteinander sprechen, Informationen austauschen und Zahlen ausspucken, die Ihnen einen tieferen Einblick in Ihren Betrieb geben. Das ist die Stärke des IIoT.

Das Scheinwerferlicht Ihres Wartungsteams strahlt normalerweise am hellsten, wenn etwas schief geht… Diese rückständige Denkweise wird sich mit Industrie 4.0 ändern.

Big Data

Big Data beschreibt die riesige Menge an Informationen, die wir sammeln, analysieren und verwenden können, um Trends und Zusammenhänge in unserer Lebensweise zu erkennen. Big Data zeichnet sich oft durch die Art und Weise aus, wie Daten verwendet werden, ihre Fähigkeit, Ursache und Wirkung zu bestimmen, und ihre Auswirkungen auf die Entscheidungsfindung.

Wenn Sie beispielsweise die Gesundheitsdaten von Tausenden von Menschen mit der gleichen Ernährung analysieren, können Sie feststellen, dass bestimmte Lebensmittel Menschen anfälliger für Herzerkrankungen machen. Mit diesem Wissen können die Menschen entscheiden, dieses Lebensmittel nicht mehr zu essen, um gesünder zu sein.

Die aus Big Data gezogenen Schlussfolgerungen stammen aus großen Stichproben und sind daher genauer und wertvoller. Wenn Hersteller mit Erkenntnissen aus Big Data ausgestattet sind, können sie die Grundursachen für Ineffizienz und Verschwendung identifizieren, um Kosten zu senken und Prozesse zu rationalisieren.

Wie die Instandhaltung Industrie 4.0 erschließt

Es gibt viele Möglichkeiten, wie sich das Asset Management zu Beginn von Industrie 4.0 verändern wird, von der Art und Weise, wie Techniker alltägliche Aufgaben erledigen, bis hin zu der Art und Weise, wie Werksleiter ihre Anlagen einrichten. Hier sind drei der wichtigsten Schnittstellen zwischen Wartung und Industrie 4.0.

Entdecken Sie drei CMMS-Integrationen, die Ihr Wartungsprogramm verbessern können

Lesen Sie mehr

Vorausschauende Wartung

Predictive Maintenance (PdM) ermöglicht es Einrichtungen, mögliche Geräteausfälle vorherzusagen und entsprechende Maßnahmen zu ergreifen, um dies zu verhindern. Idealerweise hält PdM die Wartungshäufigkeit niedrig und reduziert gleichzeitig den Zeitaufwand für ungeplante Wartung und vorbeugende Wartung. Die Vorteile dieses Ansatzes sind fast zu zahlreich, um sie zu erwähnen, darunter weniger Ausfallzeiten, verbesserte Sicherheit, höhere Produktion und mehr. Die Werkzeuge und Technologien von Industrie 4.0 haben PdM von einem abstrakten Konzept zu einer praktischen Lösung gemacht.

Dies geschieht zum Beispiel mit intelligenten Sensoren. Diese Maschinensensoren können Veränderungen in der Betriebsweise von Anlagen erkennen, beispielsweise wenn ein Teil mit höheren als normalen Geschwindigkeiten vibriert. Die Sensoren können mit Wartungssoftware wie einem CMMS verbunden werden und diese Nachricht an die Software weiterleiten, damit diese die Wartung planen kann. Die Software benachrichtigt Techniker auf ihren Mobilgeräten über die neu geplante Aufgabe.

Kostenkontrolle

Das Endergebnis hat für viele Unternehmen höchste Priorität, unabhängig davon, wie sich die Technologie ändert. Die Umstellung auf Industrie 4.0 kann Wartungsteams helfen, Geld zu sparen, wobei die Bestandsverwaltung ein Bereich mit großem Potenzial ist.

Neue Systeme bieten Einrichtungen die Möglichkeit, den Bestellprozess zu verbessern und die Anzahl der Ressourcen zu reduzieren, die für eine vollständige Lagerhaltung erforderlich sind. Ein schlankeres, effizienteres Inventarsystem bedeutet mehr Zuverlässigkeit und weniger Kosten. Insbesondere der 3D-Druck verändert bereits heute die Lieferkette der Instandhaltung, indem Ersatzteile vor Ort und auf Abruf gedruckt werden können. Es werden nicht nur die Versandkosten gesenkt, sondern die Möglichkeit, Teile für stark beanspruchte, produktionskritische Anlagen herzustellen, trägt dazu bei, kostspielige, ungeplante Ausfallzeiten zu minimieren.

Der Wert der Wartung beweisen

Seien wir ehrlich, das Scheinwerferlicht strahlt normalerweise am hellsten auf Ihr Wartungsteam, wenn etwas schief geht. Sie werden entweder für das Problem verantwortlich gemacht oder dafür gelobt, dass Sie mit einem reaktiven Ansatz den Tag gerettet haben. Diese Denkweise wertet bewährte Wartungspraktiken ab und belohnt schlechte Leistung.

Diese rückständige Denkweise wird sich mit Industrie 4.0 ändern. Die neuesten Tools und Methoden sind in der Lage, Wartungsaktivitäten bis ins kleinste Detail zu messen und zu bestimmen, wie sich jede Aktion auf ein Unternehmen auswirkt. Mit Maschinensensoren und Wartungssoftware können Sie beispielsweise Daten zu Fehlermustern und vorbeugender Wartung sammeln. In Kombination mit Daten aus Produktions- und Finanzsoftware können diese Metriken Ihnen die Auswirkungen der Instandhaltung vom Boden bis zur Bilanz aufzeigen. Jetzt können Sie den Zusammenhang zwischen besserer Wartung und niedrigeren Kosten nachweisen.

Industrie 4.0 ist eine große Veränderung, und Veränderungen sind nie einfach. Deshalb beginnt die Implementierung neuer Technologien bei den Menschen.

Instandhaltung und Industrie 4.0:Möglichkeit oder Wunschtraum?

Industrie 4.0 ist wie ein Fünf-Sterne-Resort auf einer wunderschönen Insel. Jeder will hin, aber dorthin zu gelangen kostet viel Zeit, Geld und Mühe. Um Elemente von Industrie 4.0 in Ihren Instandhaltungsbetrieb zu integrieren, müssen Sie keine neue Technologie kaufen und ein paar Schalter umlegen. Sie müssen sich die Zeit nehmen, die richtigen Tools, Prozesse und Systeme einzurichten. Glücklicherweise gibt es viele Schritte, die Ihr Wartungsteam jetzt unternehmen kann, um sich in Richtung Industrie 4.0 zu bewegen.

1. Meistern Sie die vorbeugende Wartung

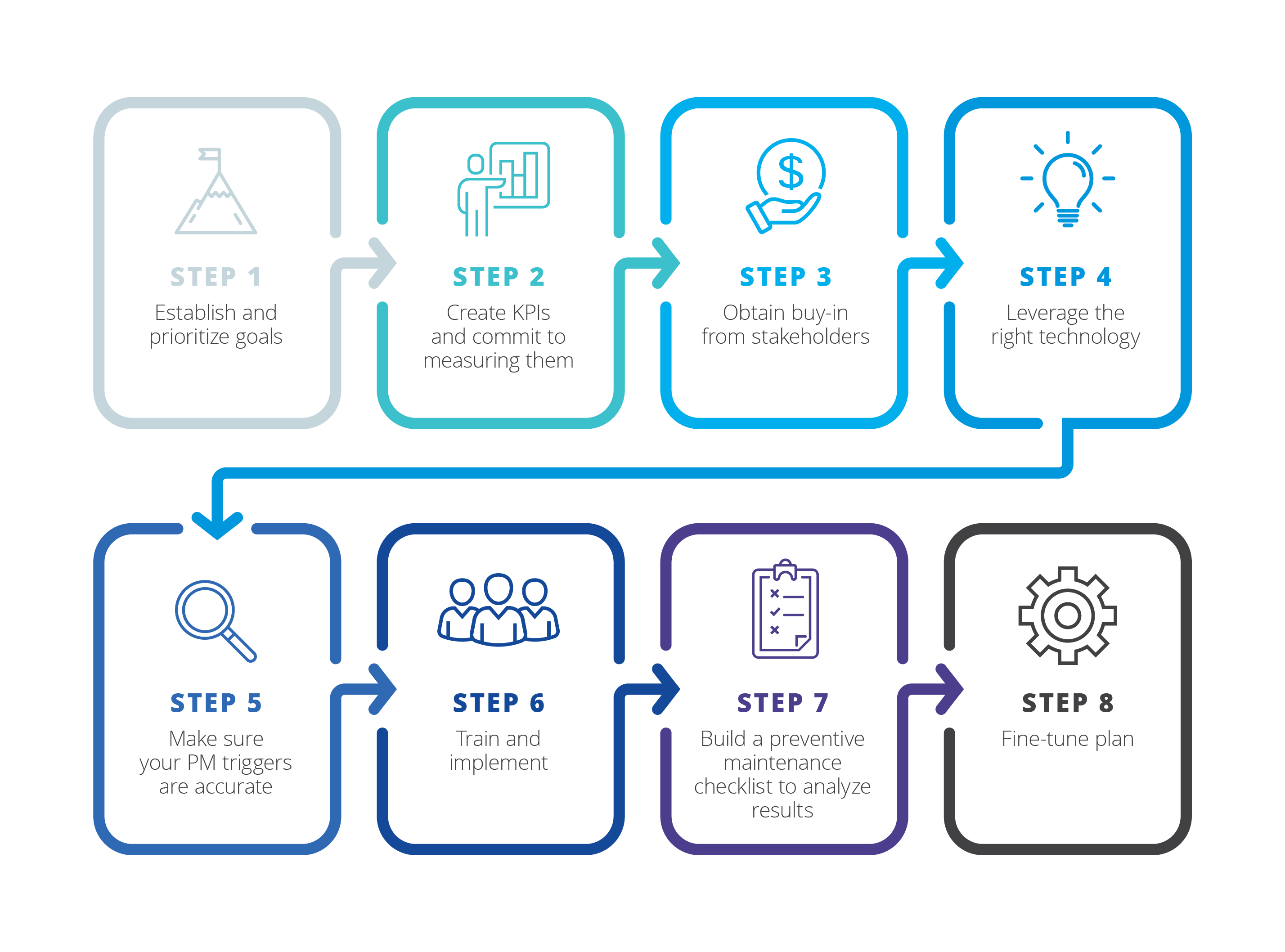

In der Industrie 4.0 kommen viele komplexe Systeme zum Einsatz, sowohl für die Technik als auch für den Menschen. Ohne ein solides Fundament könnten diese Systeme schnell zusammenbrechen, während Sie Ihren Wartungszielen nicht näher kommen. Die Gewohnheiten, Prozesse und Werkzeuge eines gut aufgebauten vorbeugenden Wartungsprogramms erhöhen die Chancen für einen erfolgreichen Übergang zu Industrie 4.0.

Es gibt acht Schritte, um ein solides vorbeugendes Wartungsprogramm zu erstellen. Sie decken alles ab, von der Definition Ihrer Ziele über die richtige Technologie bis hin zur Erfolgsmessung. Dieser Prozess hilft Ihnen, Ihre Wartungspraktiken zu verfeinern und gibt Ihnen gleichzeitig das Know-how, um eine Strategie für Industrie 4.0 mit weniger Problemen zu entwickeln und umzusetzen.

2. Konzentrieren Sie sich auf das Sammeln hochwertiger Daten

Daten sind der Eckpfeiler von Industrie 4.0. Fortschrittliche Technologie kann ihre Aufgabe ohne detaillierte, genaue Informationen nicht erfüllen. Viele hochwertige Daten erleichtern die Nutzung der Systeme der Industrie 4.0. Es ist jetzt an der Zeit, mit dem Aufbau dieses Intelligenzinventars zu beginnen.

Es gibt zwei Hauptzutaten für die Art von Asset-Daten, die Sie sammeln sollten – Quantität und Qualität. Gehen Sie beim Erstellen von Asset-Historien so detailliert und konsistent wie möglich vor. Dokumentieren Sie nicht nur, was das Problem war und wann es behoben wurde, sondern auch wie es behoben wurde, welche Teile benötigt wurden, wie lange es gedauert hat und mehr. Erstellen Sie Namenskonventionen für Ihre Assets, um eine Standardisierung in Ihrer gesamten Organisation zu erreichen. Gehen Sie noch einen Schritt weiter, indem Sie Berichte erstellen, um KPIs zu ermitteln, wie z. B. die mittlere Zeit zwischen Fehlern. Die Befreiung der Daten von den Papierbeschränkungen und deren Digitalisierung stellt sicher, dass die Informationen nicht nur zugänglich, sondern auch korrekt sind. Mit digitalen Dateien können Sie Eingaben einfach prüfen, Lücken finden, Fehler beheben und alles an einem Ort sammeln.

3. Schaffen Sie eine Zuverlässigkeitskultur

Industrie 4.0 ist eine große Veränderung, und Veränderungen sind nie einfach. Deshalb beginnt die Implementierung neuer Technologien bei den Menschen. Sie müssen nicht nur hervorragende Arbeit leisten bei der Schulung und Organisation des Wartungspersonals, sondern Sie müssen es auch auf die Veränderungen vorbereiten, die mit neuen Systemen und Prozessen einhergehen. Der beste Zeitpunkt, um mit dem Aufbau dieser Kultur der kontinuierlichen Verbesserung in Ihrem Betrieb zu beginnen, ist jetzt.

Der erste Punkt auf Ihrer Liste sollte darin bestehen, Leitprinzipien zur Unterstützung bewährter Wartungspraktiken festzulegen. Das Erstellen einer Vermögensverwaltungsrichtlinie hilft Ihnen, Ziele und Erwartungen zu skizzieren, damit alle in dieselbe Richtung arbeiten. Der nächste Schritt besteht darin, offizielle Prozesse für alles zu erstellen, von Arbeitsaufträgen bis hin zum Einkauf. Dies stärkt gute Gewohnheiten und stellt die Datenintegrität sicher. Es ist auch wichtig, gute Kommunikation zu priorisieren, um Vertrauen und Verantwortlichkeit zu schaffen. Schließlich sollten Sie diejenigen anerkennen und belohnen, die Veränderungen begrüßen, damit die Mitarbeiter motiviert sind, neue Wege zu lernen, Dinge zu tun.

4. Fangen Sie klein an mit vorausschauender Wartung

Laufen ist eine großartige Übung, aber Sie würden keinen Marathon laufen, wenn Sie noch nie joggen gegangen wären. Die Implementierung von Predictive Maintenance folgt derselben Logik. Sie müssen kleinere Schritte unternehmen, um die Vorteile von PdM voll auszuschöpfen. Ein inkrementeller Ansatz ermöglicht es Ihrem Unternehmen, langsam in die Industrie 4.0 umzusteigen und dabei aus allen Fehlern zu lernen.

Eine Möglichkeit, ein vorausschauendes Wartungsprogramm in kleinen Dosen in Ihren Betrieb einzuführen, ist die zustandsbasierte Wartung. Condition Based Maintenance (CBM) hilft Ihnen, ein Frühwarnsystem zur Vorhersage von Ausfällen mit Echtzeit-Assetdaten zu erstellen. Wenn Sie CBM beherrschen, lernen Sie, Technologie, Datenerfassung und Änderungsmanagement in Ihre Instandhaltungspraktiken zu integrieren – alles Dinge, die Sie für eine umfassende vorausschauende Instandhaltungsstrategie benötigen. Fangen Sie klein an, indem Sie ein oder zwei Assets auswählen, erfahren Sie, wie Sie ein effektives zustandsbasiertes Überwachungsprogramm ausführen und testen Sie Ihre Strategie. Sobald Sie den Prozess abgeschlossen haben, verteilen Sie CBM in Ihrer Einrichtung. Dadurch erhalten Sie eine hervorragende Grundlage für eine fortschrittliche vorausschauende Wartung.

Unter dem Strich:Das Potenzial von Industrie 4.0 in der Instandhaltung erschließen

Die Erschließung des wahren Potenzials von Industrie 4.0 kommt für Ihr Wartungsteam nicht auf einmal. Das Ziel besteht nicht darin, einfach eine Menge neuer Technologien zu kaufen, sondern diese Tools zu verwenden, um eine bessere Wartungsorganisation aufzubauen. Die Einführung einer neuen Art der Planung, Durchführung und Messung der Wartung ist ein Weg, der mit Dutzenden von inkrementellen Verbesserungen gepflastert ist. Es kann einige Zeit dauern, sich auf kleine, praktische Änderungen Ihrer Wartungsstrategie zu konzentrieren, aber es wird Ihrem Team helfen, das großartige Potenzial von Industrie 4.0 zu erschließen.

Gerätewartung und Reparatur

- Die Zukunft der Instandhaltung:Was die Zahlen über Instandhaltungstrends sagen

- MFGis die Zukunft:Phil Pasma

- Visualisierung der Zukunft der Anlagenwartung

- Kennen Sie die Zukunftsaussichten in der Bearbeitungsindustrie

- Die Zukunft der Automatisierung in der Luftfahrtindustrie

- Predictive Maintenance:eine 28-Milliarden-Dollar-Industrie im Entstehen

- Die Zukunft der Instandhaltung in der Lager- und Logistikbranche

- Die Zukunft der Fertigung:Die 7 wichtigsten Branchentrends

- Censornet:Sicherung der Zukunft der Fertigungsindustrie

- Die Zukunft der Instandhaltungstechnik