Nachhaltigere Laserprozesse

Laser werden in diversen Fertigungsprozessen eingesetzt, wobei das Spektrum in den letzten Jahren immer breiter geworden ist. Ob VCSELs in der Sensorik, blaue und grüne Laser zum Schweißen von Batteriezellen, leistungsstarke Faserlaser in der additiven Fertigung oder Quantenkaskadenlaser in der Medizintechnik – die Lasertechnologie revolutioniert derzeit zahlreiche Branchen. Aber eines fällt auf:Auch in modernen Produktionsanlagen wird die Möglichkeit, laserbasierte Prozesse durch Vermessung des Lasersystems selbst nachhaltiger zu gestalten, oft vernachlässigt.

Viele neue Technologien und Instrumente tragen dazu bei, die Fertigungsqualität in laserbasierten Prozessen zu steigern, die Dokumentation zu vereinfachen und Ressourcen zu schonen. Heute ist es sogar möglich, die gesamte Strahlkaustik mit taktzeitneutralen, vollautomatisierten Messungen während der sehr kurzen Beschickung einer Roboterzelle oder in einem abgedichteten Bauraum in der additiven Fertigung zu charakterisieren.

Ein Paradoxon mit Risiken

Über viele Jahre hielt sich die Überzeugung, dass ein Laserstrahl per se „wartungsfrei“ ist, da er als Werkzeug nie „stumpf“ wird. Auch heute noch gibt es Unternehmen, die in hochmoderne Produktionsanlagen investieren, aber den Laser viel zu selten und mit veralteter Messtechnik messen. Die Realität ist, dass sich Laserprozesse im Laufe der Zeit ändern. In der Industrie beginnt man zu erkennen, wie wichtig die Kontrolle des fokussierten Laserstrahls ist. Neben steigenden Anforderungen an die Bauteilqualität und dem wirtschaftlichen Druck vieler Unternehmen wird Nachhaltigkeit zu einem entscheidenden Entscheidungsfaktor. Aber hier sollten Lasertechnologie und Umweltbewusstsein Hand in Hand gehen. Die Ziele sind einfach:

-

Kein Ausschuss;

-

Reduzierter Materialverbrauch;

-

Geringerer Energieverbrauch;

-

Minimierung der Nacharbeit.

Bei der Gestaltung von Prozessen muss eines beachtet werden:Ein Laser funktioniert nur so gut wie seine Strahlführung. Und seine eingebauten Komponenten nutzen sich mit der Zeit ab und werden schmutzig. Dadurch wird häufig entweder der Fokusdurchmesser insgesamt größer oder die Fokuslage verschiebt sich, was ebenfalls zu einem größeren Strahldurchmesser führt. In jedem Fall reduziert dies die Leistungsdichte auf der Verarbeitungsebene. Wenn diese Änderungen unbemerkt bleiben, entstehen zusätzliche Kosten – Materialverschwendung durch defekte Teile und/oder Zeit- und Arbeitsaufwand für die Fehlersuche. Um die Änderung im Prozess zu kompensieren, ohne die Quelle tatsächlich zu reparieren, greifen Benutzer darauf zurück, die Bearbeitungsgeschwindigkeit zu reduzieren und/oder die Laserleistung zu erhöhen. Beides führt zu einem höheren Verbrauch an Energie und Prozessgasen. Mit anderen Worten ... etwas, das sich heutzutage niemand mehr leisten will oder kann!

Qualität und Stückkosten im Fokus

Um die Nachhaltigkeit des Laserprozesses zu erhöhen, kann man an verschiedenen Einstiegspunkten ansetzen. Zunächst ist es wichtig zu wissen, wie sich der Strahlfokus insgesamt verhält und wie sich Änderungen der Laserleistung und Fokusposition auf den Prozess auswirken. Diese Untersuchungen werden normalerweise während der Entwicklung durchgeführt.

Ist der Laserprozess jedoch erst einmal in Betrieb genommen, kann durch eine Messung festgestellt werden, ob der Laser in der Produktionsumgebung noch so funktioniert wie in der Entwicklung. Im laufenden Betrieb gehören zu den wesentlichen Wartungsaufgaben die Überprüfung der optischen Linsen und Schutzscheiben – und ggf. deren Austausch. Wenn Fehler und Ausschuss auftreten, empfiehlt es sich, eine klare Messstrategie zu haben, die definiert, wie das Lasersystem schnell wieder in Betrieb genommen werden kann.

Das folgende Verfahren führt normalerweise zu guten Ergebnissen:

- Überprüfen Sie die Strahleinstellung an der Schneiddüse (falls zutreffend).

- Ersetzen Sie das Schutzfenster.

- Überprüfen Sie die Einstellung des Strahlengangs.

- Überprüfen Sie den Ausgangsstrahl des Lasers auf Leistung und Strahlprofil.

Die zentralen zu messenden Parameter sind Laserleistung, Fokusdurchmesser, Fokuslage (x, y, z), Fokusverschiebung, Strahlprofil und -divergenz, Strahlqualität M2 sowie BPP (Beam Parameter Product). Allerdings sollte bei all diesen Messungen die Frage, welche Messtechnik zum Einsatz kommt, nicht allein anhand der Laserleistung entschieden werden; Es ist wichtig, auch die Laserleistungsdichte zu kennen.

Die Laserleistungsdichte ist definiert als die Leistung pro Flächeneinheit (Watt/cm 2 ). Eine Veränderung des Fokusdurchmessers – zum Beispiel durch eine falsch gekühlte Linse oder ein verschmutztes Schutzglas – hat direkten Einfluss auf die Leistungsdichte des Laserstrahls und kann mehrere Folgen haben:

-

Eventuell muss die Fahrgeschwindigkeit reduziert werden.

-

Die Qualität des bearbeiteten Teils im Schneid- oder Schweißprozess kann darunter leiden.

-

Produktionszeiten und Stromverbrauch können steigen, ebenso wie der Bedarf an teuren Gasen, die bei der Verarbeitung verwendet werden.

-

Die Wärmeeinflusszone (HAZ) wird größer und erfordert mehr Nachbearbeitung wie Richten, Entgraten oder Polieren. Unter Umständen kann ein unerkannter Qualitätsverlust des Produkts zu einer verminderten Festigkeit führen – ein Mangel, der, einmal erkannt, zu kostspieligen Rückrufaktionen führen kann.

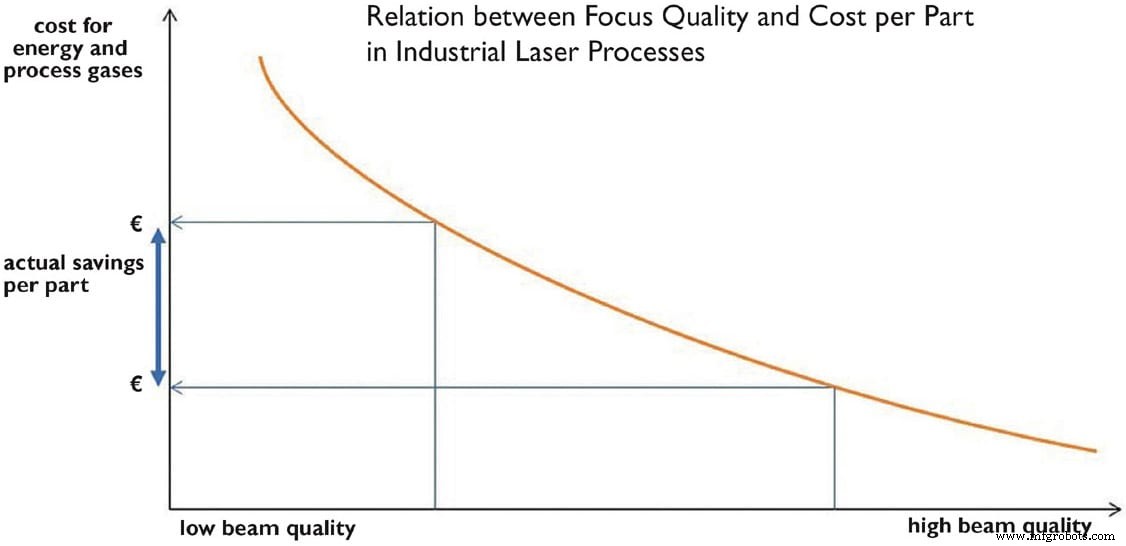

Diese technischen Effekte belasten zwangsläufig Kosten und Nachhaltigkeit erheblich. Je größer die Abweichung der Strahlqualität an der Bearbeitungsstelle, desto höher der Aufwand für Energie und Prozessgase.

Effiziente Leistungsmessung

Trotz dieser eindeutigen Zusammenhänge wird von Kritikern oft behauptet, dass die Messung des Laserstrahls zu teuer und die Instrumente zu zerbrechlich seien. Aber es stehen neue Technologien zur Verfügung, die optimal auf industrielle Anwendungen abgestimmt sind.

So hat MKS Instruments kürzlich ein neues Leistungsmessgerät vorgestellt, das nicht nur ein breites Spektrum an Laseranwendungen abdeckt, sondern auch recht klein, kompakt und robust ist. Der Ophir Ariel ermittelt Laserleistungen bis 8 kW auf Basis einer schnellen Energiemessung. Auch im Dauerbetrieb können Leistungen bis 500W gemessen werden. Verschiedene Wellenlängenbereiche – 440–550 nm, 900–1100 nm, 10,6 μm und 2,94 μm – können mit einem Gerät kalibriert und gemessen werden. Der mitgelieferte Diffusor lässt sich einfach anbringen, sodass das Gerät auch mit hohen Leistungsdichten arbeitet, etwa wenn der Strahldurchmesser klein ist.

Angesichts der industriellen Umgebungen, in denen Lasermessungen verwendet werden, muss das Systemdesign robust sein; vorzugsweise stoßfest, staubdicht und spritzwassergeschützt; ohne Kühlung mit Wasser oder Luft. Dies ermöglicht Messungen in geschlossenen Baukammern, wie sie häufig in der additiven Fertigung oder in Roboterzellen benötigt werden. Messwerte sollen über Bluetooth per App oder am PC auslesbar sein und direkt auf einem hochauflösenden Display angezeigt werden. Alternativ können sie im internen Speicher abgelegt und über eine USB-C-Schnittstelle übertragen werden. Entwickler, Betreiber und Servicetechniker können sich durch die schnelle Bestimmung der Laserleistung mit solch kompakten Geräten einen ersten Eindruck von der Prozessqualität verschaffen.

Automatisierte Prozesse

Für die Leistungsmessung in automatisierten Laserproduktionsanlagen stehen auch kompakte und robuste Systeme zur Verfügung, die ohne Wasserkühlung auskommen. Solche Systeme messen den Laserstrahl schnell und zuverlässig und übermitteln die Daten über eine entsprechende Netzwerkschnittstelle an einen zentralen Datenspeicher. Solche Systeme umfassen eine Standard-RS232-Schnittstelle. Modernere Systeme wie das Ophir Helios Plus verfügen zusätzlich über eine Profinet- oder eine Ethernet/IP-Schnittstelle. Mittels eines thermischen Messverfahrens können solche Geräte in wenigen Sekunden Laserleistungen bis 10 kW oder mehr ermitteln.

Auch bei sehr komplexen Prozessen, wie dem Schweißen von Batteriepacks oder der Fertigung einer Brennstoffzelle, kann die proaktive Messung der Laserleistung schnell und präzise erfolgen. Allerdings ist zu beachten, dass die Messung der Laserleistung nur einen ersten Einblick in komplexere Prozesse gibt.

Um verlässliche Rückschlüsse auf die Laserstrahlkaustik ziehen zu können, benötigt man entweder ein kamerabasiertes Messsystem oder ein berührungsloses Messverfahren. Bild 3 links zeigt ein kamerabasiertes Messgerät, das entlang der z-Achse bewegt werden muss, um anhand der ermittelten Strahlprofile die Fokuslage zu finden. Schnelle Änderungen der Fokuslage sind daher schwer zu erkennen. Rechts ist eine schematische Darstellung einer berührungslosen Messtechnik, die zeigt, dass die Kaustik des gesamten Strahls auf einmal erfasst wird. Hier zeigt sich eine Änderung der Fokuslage sofort und wird räumlich und zeitlich aufgelöst.

Gerade im Bereich der automatisierten Fertigung erweist sich die berührungslose Messung des Laserstrahls als zukunftsträchtig. In sensiblen Bereichen wie der Fertigung von Getrieben oder Batteriepacks vereinen neue Produkte mehrere Messverfahren in einem einzigen System. Im System Ophir BeamWatch Integrated können beispielsweise Strahlkaustiken berührungslos messtechnisch erfasst werden; ein wassergekühlter Messkopf für Hochleistungslaser ermittelt die Laserleistung; und die Messdaten werden über integrierte Schnittstellen (Profinet, Ethernet/IP, CC-Link, GigE) an das Produktionsnetzwerk weitergegeben. Auch verschiedene Schweißköpfe und Parameter können getestet werden. Durch die Erfassung des Strahls mit Videobildraten kann eine Fokusverschiebung nahezu in Echtzeit erkannt werden, wie in Abbildung 4 dargestellt. Hier war ein verschmutztes Schutzfenster für die Fokusverschiebung verantwortlich.

Mehr Nachhaltigkeit

Lasersysteme spielen eine zentrale Rolle in einer Vielzahl komplexer Fertigungsprozesse. Dank neuer Innovationen in der Messtechnik haben Hersteller und Anwender heute vielfältige Möglichkeiten, den Laserstrahl proaktiv zu messen. Wichtige Laserparameter können schnell und genau erfasst und angepasst werden. Dadurch wird sichergestellt, dass der Prozess unter optimalen Bedingungen abläuft, keine zusätzlichen Kosten durch Energie- und Materialverschwendung entstehen und die hergestellten Produkte höchsten Qualitätsansprüchen genügen. Messtechnik für den Laser leistet damit einen wesentlichen Beitrag zu einer nachhaltigen Produktion.

Dieser Artikel wurde von Christian Dini, Director Business Development, Ophir (North Logan, UT) verfasst. Weitere Informationen finden Sie hier .

Sensor

- Die Verbindung zwischen Instandhaltung und einer nachhaltigeren Welt

- IML noch kostengünstiger machen

- Die Vorteile des Roboter-Laserschweißens gegenüber herkömmlichen Schweißverfahren

- Sechs Schritte zu einer ethischeren und nachhaltigeren Lieferkette

- Laserausrichtung bei rotierenden Geräten:Fehlausrichtung und mehr

- Was ist Laserstrahlbearbeitung? - Typen und Arbeitsweise

- Machen Sie Ihre Maschinenwerkstatt nachhaltiger

- Optimale Information über das Unsichtbare

- Stratasys:Nachhaltiger sein mit 3D-Druck

- Ein genauerer Blick auf verschiedene Präzisions-CNC-Bearbeitungsprozesse