Laserschweißen:Mehr als eine entfernte Möglichkeit

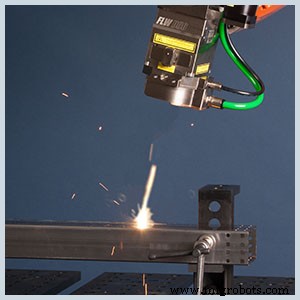

Jüngste Fortschritte für erschwinglichere und leistungsfähigere Lasertechnologien werden mit kombiniert Hochleistungs-Industrieroboter, die Herstellern mehr Präzision und Flexibilität (im Vergleich zu herkömmlichen, aber zuverlässigen Roboterschweißverfahren) für eine noch höhere Produktivität in der Fertigung bieten. Darüber hinaus werden Materialien, die in der Industrie früher als nicht schweißbar angesehen wurden, jetzt problemlos hergestellt, wodurch oft einzigartige Produkte entstehen und gleichzeitig Abfall reduziert wird.

Weit verbreitet als Ersatz für Punktschweißanwendungen in der Luft- und Raumfahrt, im Automobilbereich und in der Industrie Hersteller von Schwermaschinen, Laser-Remote-Schweißen (RLW) – eine berührungslose Laserschweißtechnik – wird zunehmend für komplexere Anwendungen in verschiedenen Branchen eingesetzt, insbesondere für die Massenfertigung. Während das traditionelle Roboterschweißen immer noch die bevorzugte Methode für eine Vielzahl von Aufgaben ist, eignen sich Anwendungen, die höchste Genauigkeit und Geschwindigkeit erfordern, besser für Industrieroboter, die mit Remote-Laserschweißköpfen ausgestattet sind. Unabhängig davon, ob Sie gerade erst anfangen, sich mit RLW vertraut zu machen, oder kurz davor sind, einen automatisierten Kauf zu tätigen, können die folgenden Informationen für Ihren Entscheidungsprozess hilfreich sein.

Warum Remote-Laserschweißen?

Remote-Laserschweißen ist insofern „ferngesteuert“, als der Laserkopf einen längeren Abstand von 100-150 mm verwendet damit der Strahl vom Kopf bis zu dem Punkt wandert, an dem er auf das Teil fokussiert wird. Faseroptik wird verwendet, um den Laserstrahl zu einem Laserkopf-End-of-Arm-Tool zu leiten – was die Flexibilität der Roboterbewegung erheblich erhöht, Interferenzen minimiert und kostspielige Schäden durch einen Unfall verhindert. Ein Remote-Laserschweißkopf fokussiert und führt dann schnell einen Laserstrahl mit Spiegeln, die von Galvanometermotoren (geringe Trägheit, programmierbare Servomotoren) gesteuert werden.

Remote-Laserschweißen ist insofern „ferngesteuert“, als der Laserkopf einen längeren Abstand von 100-150 mm verwendet damit der Strahl vom Kopf bis zu dem Punkt wandert, an dem er auf das Teil fokussiert wird. Faseroptik wird verwendet, um den Laserstrahl zu einem Laserkopf-End-of-Arm-Tool zu leiten – was die Flexibilität der Roboterbewegung erheblich erhöht, Interferenzen minimiert und kostspielige Schäden durch einen Unfall verhindert. Ein Remote-Laserschweißkopf fokussiert und führt dann schnell einen Laserstrahl mit Spiegeln, die von Galvanometermotoren (geringe Trägheit, programmierbare Servomotoren) gesteuert werden.Dies macht die Robotergenauigkeit zu einem sekundären Faktor, sodass Hersteller traditionelle Verfahren implementieren können schwere Nutzlastroboter wie der SP165 oder ein GP180 zum Positionieren der Köpfe. Die Verwendung eines konventionellen Roboters wie diesem anstelle eines Hochpräzisionsroboters wie dem MC2000 II ist oft kostengünstiger und trägt zu einer besseren Zielamortisationszeit bei.

Ähnlich haben Remote-Laserschweißköpfe spezielle Software, mit der Programme ausgeführt werden können, während sich der Roboter bewegt. Dies wird allgemein als „on-the-fly“-Schweißen bezeichnet. Während eine kleinere Anzahl von Anwendungen „on-the-fly“-Konfigurationen verwenden, bietet Yaskawa eine Funktion, die eine Ausgabe basierend auf der Roboterposition auslöst und die Roboterbewegung und die Laserkopfbewegung jedes Mal am selben Punkt synchronisiert.

Ist RLW kosteneffektiv?

Während das Laserschweißen immer noch mit großen Kapitalausgaben für Laser, Kopf und Kühler verbunden ist, sinkt der Preis weiter. Um diese Art der anfänglichen Kapitalinvestition zu rechtfertigen, ist es wichtig, die Kosten durch ein ausreichendes Volumen auszugleichen. Wenn die Massenproduktion ein Anliegen ist, kann es von Vorteil sein, mit einem seriösen Roboterlieferanten über die Vor- und Nachteile des Roboter-Laserschweißens im Vergleich zur Installation eines Schweißroboters mit einer Punktpistole und einem Timer für Ihre spezielle Anwendung zu sprechen.In ähnlicher Weise werden beim Roboter-Laserschweißen typischerweise YAG-Laser (eine Kombination aus Yttrium-, Aluminium- und Granatkristallen) verwendet, die schädliches Licht abgeben und ein lichtdichtes Gehäuse erfordern. Dies fügt zusätzliche Kosten hinzu und kann für große unpraktisch sein

Strukturen wie Autokarosserien. Um das Laserschweißen größerer Teile zu bewältigen, verwenden einige Laserschweißköpfe eine „Manschette“, die den Schweißbereich umgibt und eine lichtdichte Abdichtung bildet. Wie beim Laser Seam Stepper (LSS) von IPG zu sehen ist, lokalisiert dies die Anforderung an ein lichtdichtes Gehäuse, begrenzt jedoch die Länge und den Bereich der Schweißnaht, was es zu einem idealen Ersatz für Punkt- oder Stichschweißnähte macht.

Strukturen wie Autokarosserien. Um das Laserschweißen größerer Teile zu bewältigen, verwenden einige Laserschweißköpfe eine „Manschette“, die den Schweißbereich umgibt und eine lichtdichte Abdichtung bildet. Wie beim Laser Seam Stepper (LSS) von IPG zu sehen ist, lokalisiert dies die Anforderung an ein lichtdichtes Gehäuse, begrenzt jedoch die Länge und den Bereich der Schweißnaht, was es zu einem idealen Ersatz für Punkt- oder Stichschweißnähte macht. Ist RLW die einzige Möglichkeit zum Laserschweißen?

Der Remote-Laser-Schweißkopf bietet den Vorteil, den Strahl schnell über einen weiten Bereich zu bewegen, und er erfordert möglicherweise keine Roboterbewegung, während mehrere Schweißungen in einem bestimmten Bereich durchgeführt werden. Roboter können Teile auch einem stationären RLW-Kopf präsentieren, um die Last zu verteilen, die erforderlich ist, um die „Laser-Einschaltzeit“ hoch zu halten. RLW-Köpfe können auch verwendet werden, um den Strahl für Nicht-Schweißanwendungen zu manipulieren, wie z. B. Ablation zur Teilereinigung.Ein feststehender Kopf kann am Ende des Roboters montiert werden, damit sich die Roboterbewegung bewegen kann der Strahl. Sogar feste Köpfe können eine gewisse Strahlmanipulation enthalten, die den Strahl wackelt oder oszilliert, um eine breitere Schweißnaht zu erzeugen, Wärme zu verteilen, mehr Verbindungsvariationen zu handhaben und Dämpfe auszugasen. Roboter der Lichtbogenschweißklasse mit geringerer Nutzlast können mit einem Taumelkopf in einer kleineren, kostengünstigeren Arbeitszelle für kleinere Teile kombiniert werden.

Was sollte noch beachtet werden?

MaterialienWie bereits erwähnt, öffnet das Laserschweißen die Tür für das Schweißen von Materialien der nächsten Generation. Ein solches Material, nach dem oft gefragt wird, ist der neue, ultrahochfeste Stahl, der in der Automobilindustrie verwendet wird, und ob er sich gut für das Laserschweißen im Vergleich zum Widerstandspunktschweißen eignet. Aufgrund der Metallurgie von festerem Stahl ist dieser definitiv ein guter Kandidat und kann auf schnelle Erwärmungs-/Abkühlungszyklen beim Laserschweißen ansprechen (besser als langsameres Widerstandsheizen).

Die Verwendung von Aluminium zur Herstellung leichtere Lastkraftwagen und für die Herstellung von Automobilteilen, wie z. B. Batteriekästen für elektronische Fahrzeuge, wächst ebenfalls schnell. Infolgedessen gewinnt der Einsatz des Laserschweißens für letztere an Bedeutung – da der geringe Wärmeeintrag, die hohe Schweißgeschwindigkeit und die große Flexibilität des Laserschweißens den Herstellern helfen, die strengen Anforderungen an den Schweißprozess für Autobatterieteile zu erfüllen.

Methoden

Vom Widerstandspunktschweißen bis zum Rührreibschweißen ersetzt das Roboter-Laserschweißen bestimmte Prozesse und erhöht Qualität und Durchsatz. Spezifische Arten von Laserschweißprozessen, die für eine Vielzahl von Roboterschweißanwendungen ziemlich intensiv untersucht werden, umfassen Heißdraht- und Hybrid-Laserschweißen. Ebenso gewinnt das Laserschweißen zum Plattieren mit Draht und Pulver aufgrund der Geschwindigkeit und des geringen Wärmeeintrags an Interesse.

Verbindungsdesign

Überlappungsverbindungen mit fester Passung eignen sich am besten für das Laserschweißen. Kleine Lücken zwischen Oberflächen können das Laserschweißen schnell in ein Laserschneiden verwandeln, und deshalb verwenden Vorrichtungen für das Laserschweißen eine hohe Klemmkraft. Beim Laserschweißen ist im Gegensatz zum Punktschweißen nur einseitiger Zugang erforderlich, aber der Boden muss gestützt werden, um den Klemmkräften standzuhalten.

Oberfläche

Auch die Oberfläche des zu schweißenden Produkts muss berücksichtigt werden. Idealerweise sollte beim Einsatz eines Lasers für ein Produkt eine Klasse-A-Oberfläche (eine Freiformfläche mit ästhetischer Formgebung und optimaler Oberflächenqualität) verwendet werden. Dies liegt daran, dass die kleine Wärmeeinflusszone ziemlich gut reinigt. Aus diesem Grund wird das Laserschweißen – anstelle des traditionellen Widerstandspunktschweißens (RSW), des Metallschutzgasschweißens (GMAW) oder des Wolfram-Inertgas-Schweißens (WIG) – in Branchen wie der Haushaltsgeräteindustrie, in der Edelstahl verwendet wird, immer häufiger eingesetzt Dunstabzugshauben, Öfen und Kühlschränke werden hergestellt.

Fachkräfte

Bei der Programmierung eines Roboters ist es entscheidend, dass der Bediener den Prozess versteht, den er dem Roboter beibringt. Ein erfahrener Roboterbediener mit Erfahrung im Lichtbogen- oder Widerstandsschweißen versteht die Laserprozesse möglicherweise nicht vollständig. Aus diesem Grund und um das Beste aus dem Prozess herauszuholen und gleichzeitig die Teileintegrität zu wahren, sollten Unternehmen erwägen, Personal einzustellen oder zu schulen, um Laserschweißtechniken zu verstehen. Volt, Ampere und Drahtvorschubgeschwindigkeit werden durch Laserleistung und -geschwindigkeit ersetzt, ganz zu schweigen von den Unterschieden zwischen Schutzgas und potenziell verwendetem Schweißzusatz. Die Lasersicherheit ist ebenfalls ein kritischer Faktor, für den das Anlagenpersonal ebenfalls verantwortlich sein wird.

Von der Verbindungsgeometrie bis zur Teilepassung und mehr, es gibt viele Facetten, die beim Roboter-Laserschweißen durchdacht werden müssen. Wenn Sie sich fragen, ob die robuste Qualität und der gesteigerte Durchsatz, die das Roboter-Laserschweißen bietet, gut zu Ihrem Unternehmen passen, ist es ratsam, sich an Ihren bevorzugten Roboterlieferanten zu wenden, um Antworten auf Ihre spezifischen Anwendungsfragen zu erhalten.

Industrieroboter

- Bildverarbeitungs- und Bildverarbeitungstechnologien:wichtiger denn je

- Roboter der nächsten Generation machen Fakten spannender als Fiktion

- Laserschweißen hat bei bestimmten Anwendungen entscheidende Vorteile

- Beachten Sie diese gängigen Sicherheitsbedenken beim Laserschweißen im Jahr 2020

- Blockchain-Technologie:Mehr als ein Luxus

- Laserausrichtung bei rotierenden Geräten:Fehlausrichtung und mehr

- Was ist Laserschweißen? - Arbeitsweise, Typen und Anwendung

- Laserschweißmaschinen

- Ist das Mieten eines Baggerladers kostengünstiger als der Kauf

- Flachschleifen:Mehr als nur Schleudern