Spannungskorrosionsrisse im Betrieb von Edelstahl 316L in H2S

Spannungsrisskorrosion (SCC) ist die Rissbildung, die durch den kombinierten Einfluss von Zugspannung und einer korrosiven Umgebung verursacht wird. Im schlimmsten Fall kann es insbesondere bei erhöhter Temperatur zum plötzlichen Versagen von normalerweise duktilen Metalllegierungen kommen. (Zur Einführung in dieses Thema lesen Sie den Artikel Was verursacht Spannungsrisskorrosion in Rohrleitungen?)

Ein Vorfall von Spannungskorrosionsrissen (SCC) in einem Rohr

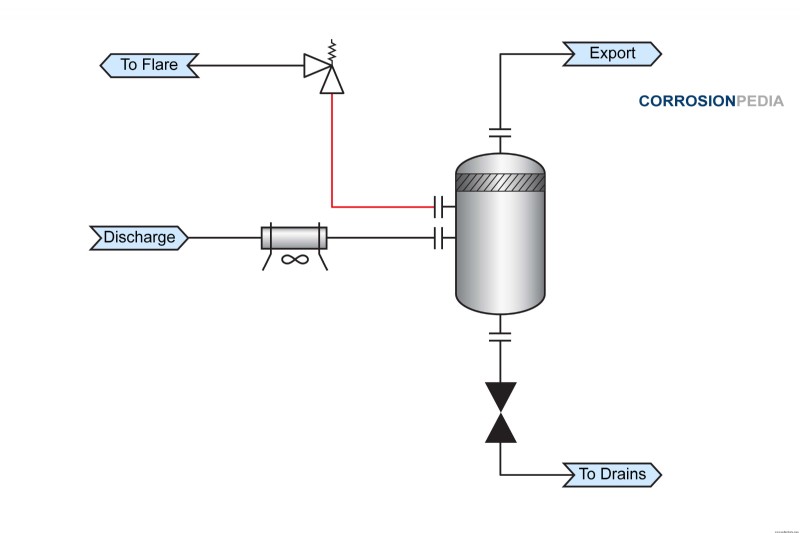

Bei einem Vorfall im Juli 2011 wurde ein Leck von einem Rohr mit 2 Zoll Durchmesser zu einem Drucksicherheitsventil in einer Kompressoranlage gemeldet. Zwei weitere Lecks in ähnlichen Leitungen wurden in den folgenden zwei Tagen ebenfalls gemeldet. Die rote Linie in Abbildung 1 zeigt die Lage der Lecks in zwei Fackelrohren, die sich stromaufwärts des Drucksicherheitsventils benachbarter Kompressorstränge befinden.

Abbildung 1. Prozessschema mit Fehlerort.

Abbildung 1. Prozessschema mit Fehlerort.

Jeder Fehler wurde an einer Schweißnaht zwischen Rohr und Bogen in einem horizontalen Abschnitt lokalisiert. Das Leck befand sich im oberen Rohrabschnitt und innerhalb der Wärmeeinflusszone (HAZ) der Schweißnaht. Alle fehlerhaften Abschnitte wurden dann zur weiteren Untersuchung entfernt.

Untersuchung des Spannungskorrosionsriss-Vorfalls

In der unteren Rohrhälfte wurden schwarze Ablagerungen gefunden, die darauf hindeuteten, dass sich an dieser Stelle eine Flüssigkeit angesammelt hatte. Die mikroskopische Untersuchung zeigte auch das Vorhandensein von Rissen auf der Außenfläche des Rohrs, einschließlich eines 13 mm langen Haarrisses. Nach der Reinigung mit Salpetersäure zur Entfernung von Korrosionsprodukten wurden die Risse mit bloßem Auge sichtbar.

Makrofotografien zeigten, dass Lochfraß und Rissbildung hauptsächlich in der Schweißnaht und im Grundmaterial auftraten. Spannungskorrosionsrisse haben ein ausgeprägtes morphologisches Merkmal interkristalliner Risse mit einigen Verzweigungen (Abbildung 2).

Abbildung 2. Mikrofoto der Spannungsrisskorrosion mit Verzweigung.

Abbildung 2. Mikrofoto der Spannungsrisskorrosion mit Verzweigung.

Quelle:NASA Corrosion Engineering Laboratory.

Die Hauptursache des Fehlers

Die Konzentration von Schwefelwasserstoff (H2 S) im Entspannungsgas aus dem Kompressoraustrag betrug etwa 11 Mol-% (5,5 bar Partialdruck). Es war auch mit Wasser mit einem Chloridgehalt von 260 – 900 ppm gesättigt. Die normale Betriebstemperatur beträgt 52 °C (126 °F), was knapp unter der ISO 15156-Grenze für austenitischen Edelstahl in Gegenwart von Chlorid liegt. Heiße Umgebungstemperaturen im Sommer und Verschmutzung der Rohrrippen verschlimmerten die ohnehin schon raue Umgebung zusätzlich. Das Standardwartungsverfahren bestand darin, den Kühler auszuschalten, die Rippen mit Wasser zu waschen und den Kühler mit der verbesserten Kühlleistung wieder einzuschalten. Während des Vorgangs tritt jedoch vorübergehend eine hohe Temperatur auf, wenn der Kühler ausgeschaltet ist.

NACE MR0175 und ISO 15156 verstehen

NACE MR0175 und ISO 15156 sind die Standards für Materialien zur Verwendung in H2 S-haltige Umgebungen in der Öl- und Gasförderung und wurden als Empfehlung für Grenzwerte von H2 herausgegeben S oberhalb dessen Vorsichtsmaßnahmen gegen umweltbedingte Rissbildung als notwendig erachtet werden. In seiner ersten Veröffentlichung im Jahr 2003 beträgt die Grenze für Edelstahl AISI 316L maximal 60 °C (140 °F), wenn Chloride 50 ppm überschreiten.

Nach Durchführung von Labortests argumentierten die Forscher, dass die Beschränkung für austenitische Edelstähle auf eine strengere Umgebung als die ursprünglichen Beschränkungen der ISO 15156 ausgeweitet werden kann. Im Jahr 2007 wurden die Beschränkungen für Materialien aus AISI 316 aktualisiert und in der Version 2009 des Standards offiziell bestätigt.

Die in der Branche gemeldeten Ausfälle traten in einer Umgebung auf, die gemäß den aktuellen Beschränkungen von ISO 15156 als anfällig gilt, aber unter weiteren kürzlich vorgeschlagenen Lockerungen als nicht anfällig eingestuft würde. Die Mehrzahl der gemeldeten Ausfälle trat kurz nach 4 Monaten und bis zu 3,5 Dienstjahren in verschiedenen Einrichtungen auf.

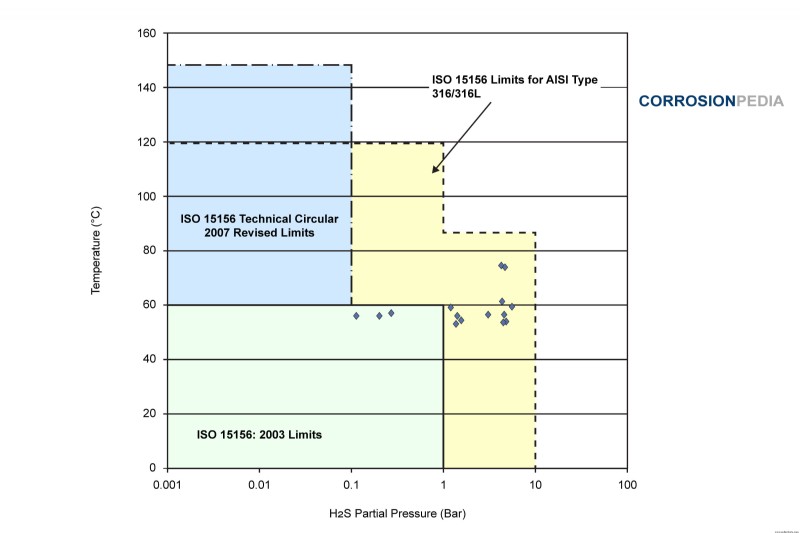

Mehrere gemeldete Fehler sind in Abbildung 3 dargestellt und markiert. Die drei farbigen Zonen stellen die Beschränkung dar, die von ISO 15156 in seiner ursprünglichen Form auferlegt wird (Farbe 1) , wie in 2007 und 2009 geändert (Farbe 2) , und die kürzlich vorgeschlagenen weiteren Lockerungen (Farbe 3) . Beachten Sie, dass im Gelb eine Reihe von Fehlern aufgetreten sind Zone, die aufgrund von Labortests zulässig ist. Dies weist darauf hin, dass es eine Diskrepanz zwischen Labortests und Branchenerfahrung gibt.

Abbildung X. Diagramm der industriellen Ausfälle für AISI 316/316L für einen maximalen Chloridgehalt von 1000 mg /L.

Abbildung X. Diagramm der industriellen Ausfälle für AISI 316/316L für einen maximalen Chloridgehalt von 1000 mg /L.

Die erste mögliche Erklärung für die Ungleichheit ist, dass Labortests in einer flüssigen Umgebung durchgeführt werden, während die gemeldeten Fehler in der Dampfphase auftraten. Nasse Dämpfe neigen aufgrund der Auswirkungen von Verdunstung und Kondensation zur Ansammlung von Chlorid. Feststoffe, die bei dem oben genannten Vorfall von der Innenfläche des defekten Bauteils entfernt wurden, enthielten eine hohe Chloridkonzentration, die die Konzentration der Flüssigkeit überstieg.

Ein zweiter Faktor kann eine Restspannung sein, die von Schweißnaht zu Schweißnaht unterschiedlich ist. Bei geschweißten Probekörpern können die Prüfergebnisse je nach Schweißparameter stark variieren. (Verwandte Lektüre:Ursachen und Vermeidung von Korrosion an Schweißverbindungen.)

Drittens erfordert die Spannungsrisskorrosion von austenitischen Materialien eine beträchtliche Inkubationszeit. Die Testexpositionszeit kann ein wesentlicher Faktor sein und in einem beschleunigten Test, der typischerweise im Labor durchgeführt wird, schwer zu replizieren sein.

Schließlich kann die Oberflächenbeschaffenheit der Schweißnaht, einschließlich des Vorhandenseins von Anlauffarben und einer Wärmeeinflusszone, einen Einfluss auf die Korrosionsbeständigkeit des Metalls haben. Anlauffarbe besteht aus verschiedenen Oxiden, abhängig vom Grundmetall und der thermischen Vorgeschichte des Schweißteils. Unterschiedliche Oxidformen haben unterschiedliche Korrosionsbeständigkeitswerte.

Prävention von Spannungskorrosionsrissen

Während des Schweißens erzeugte Restspannungen können durch Spannungsarmglühen abgebaut werden, und dasselbe wird üblicherweise für Kohlenstoffstähle verwendet. Bei austenitischen Edelstählen ist der Schwellenwert für Eigenspannungen in Chloridumgebungen jedoch sehr niedrig. Infolgedessen ist das Glühen oder die Wärmebehandlung nach dem Schweißen für austenitische Edelstähle in chloridhaltigen Umgebungen weniger effektiv.

Eine mechanische Bearbeitung oder Behandlung könnte durchgeführt werden, um Druckeigenspannungen einzuführen, um den während des Schweißens erzeugten Zugspannungen entgegenzuwirken. Behandlungen wie Kugelstrahlen oder Sandstrahlen führen zu Oberflächendruckspannungen und sind vorteilhaft für die Kontrolle von SCC.

Der Einfluss der Legierungszusammensetzung auf die Spannungsrisskorrosion

Die Beständigkeit gegen Chlorid SCC hängt von der Art des verwendeten Edelstahls ab. Die austenitischen Edelstahlsorten sind anfälliger für SCC, und ihre Beständigkeit gegenüber SCC hängt von ihrem Nickelgehalt ab.

Austenitsorten mit Nickelgehalten im Bereich von 8 bis 10 Gew.-% (z. B. 304/304L und 316/316L) sind anfälliger für einen solchen Angriff aufgrund von SCC. Austenitische Sorten mit hohem Nickel- und Molybdängehalt wie Legierung 20, 904L und die superaustenitischen Sorten mit 6 % Molybdän sind in Bezug auf SCC überlegen.

Die ferritischen Edelstahlsorten wie Typ 430 und 444 sind auch sehr beständig gegen Chlorid-SCC.

Neben Labortests ist auch die praktische Erfahrung in der Industrie ein wichtiger Faktor bei der Festlegung von Standards, Code-Restriktionsanforderungen und der Zulassung der Materialien, die unter bestimmten Umgebungsbedingungen verwendet werden sollen. Die wichtigen Punkte, die berücksichtigt werden müssen, sind die Unterschiede zwischen Dampf- und Flüssigkeitsumgebungen, die Rolle der Eigenspannung, die Prüfdauer und der Zustand der Schweißnahtoberfläche. Mit diesen Überlegungen kann ISO 15156 die Industriesicherheit verbessern, indem ähnliche Vorfälle wie in diesem Artikel beschrieben vermieden werden.

Verbundwerkstoff

- Wie Edelstahl hergestellt wird

- Eine Einführung in den austenitischen Edelstahl

- Edelstahl

- Weitere Informationen zu Edelstahl

- Warum ist Edelstahl korrosionsbeständig?

- Baustahl vs. Edelstahl

- Was ist einzigartig an Edelstahl 316L?

- Antibakterieller Edelstahl

- S32550 / AMAZON 256 Duplex-Edelstahl

- S31803 / COLDUPLEX Duplex-Edelstahl