Intergranulare Korrosion:Was es ist und wie man es stoppt

Es gibt viele Arten von Korrosionsschäden, wie z. B. gleichmäßige Korrosion und Lochkorrosion, die Menschen mit bloßem Auge leicht erkennen können. Einige Korrosionsschäden sind jedoch nicht sichtbar, beeinträchtigen aber dennoch die Integrität der Struktur oder der Ausrüstung. In diesem Artikel wird eine der weniger sichtbaren Arten von Korrosionsschäden, die interkristalline Korrosion (IGC) genannt wird, genauer betrachtet, wobei der Schwerpunkt auf der Entwicklung eines tieferen Verständnisses dafür liegt, wie interkristalline Korrosion auftritt, welche Materialien betroffen sind und in welchen Branchen typischerweise interkristalline Korrosion auftritt auftritt und wie der Schaden erkannt und gemindert werden kann.

Was ist intergranulare Korrosion (IGC)?

Korngrenzenkorrosion (IGC), manchmal auch als Korngrenzenangriff (IGA) bezeichnet, ist eine bevorzugte oder lokalisierte Korrosion, die allein an den Korn-(Kristall-)Grenzen oder unmittelbar benachbart zu den Korngrenzen fortschreitet. Im Gegensatz dazu bleibt der Großteil der Körner weitgehend unbeeinflusst.

Obwohl der Metallverlust minimal ist, kann IGC zu einem katastrophalen Ausfall von Geräten führen. IGC ist eine übliche Form des Angriffs auf Legierungen in Gegenwart korrosiver Medien, die zum Verlust von Festigkeit und Duktilität führt. Man sollte IGC nicht mit Spannungsrisskorrosion (SCC) verwechseln. SCC erfordert, dass (Rest- oder angelegte) Spannungen kontinuierlich oder zyklisch in einer korrosiven Umgebung wirken und Risse erzeugen, die einem intergranularen Pfad folgen.

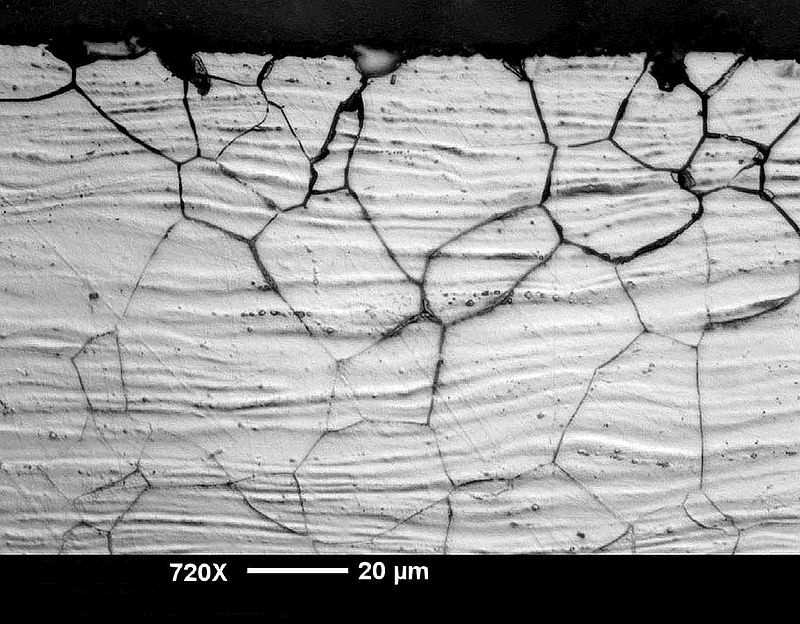

Abbildung 1. Interkristalliner Korrosionsangriff in austenitischem kaltgewalztem Edelstahlblech. (Quelle:Antkyr, Creative Commons ShareAlike 3.0 Unported (CC BY-SA 3.0).)

Wie intergranulare Korrosion (IGC) entsteht

Die lokalisierte ICG-Korrosion an Korngrenzen wird durch die anodische Auflösung von Bereichen verursacht, die durch die Legierungselemente, Zweitphasenausscheidung oder Bereiche mit isolierten Legierungs- oder Verunreinigungselementen geschwächt sind. Der verbleibende Teil der exponierten Oberfläche fungiert typischerweise als Kathode, und große kathodische Bereiche unterstützen den anodischen Auflösungsprozess.

Das Verhältnis von Kathode zu Anode ist im Allgemeinen größer als eins. Sie hängt von Faktoren wie dem Volumenanteil und der Verteilung elektrochemisch aktiver Phasen, der Verteilung schädlicher Legierungs- und Verunreinigungselemente und der Korngröße ab.

Die Korrosionsrate hängt vom vorherrschenden Korrosionsmechanismus ab, und Faktoren wie die Diffusion von Spezies zu oder von der Anodenfront können die Auflösungskinetik bestimmen. Ein wesentliches Merkmal von IGC ist die Ausbildung einer relativ homogenen und gleichmäßigen Angriffstiefe. Die Auflösung von Korngrenzen verursacht das Ablösen von Körnern, was oft als Kornabfall bezeichnet wird. Das Abfallen von Körnern ist für den größten Teil des Gewichtsverlusts verantwortlich, der nach einer IGC-Exposition beobachtet wird, und die Korrosionsraten können daher um mehrere Größenordnungen höher sein als während der allgemeinen Korrosion.

Abbildung 2. Ein rostfreier Stahl, der in der Nähe der Wärmeeinflusszone (WEZ) einer Schweißnaht korrodierte. (Quelle:NASA Corrosion Engineering Laboratory.)

Materialien, die häufig von intergranularer Korrosion betroffen sind

Ein interkristalliner Korrosionsangriff ist hauptsächlich bei bestimmten Arten von rostfreiem Stahl und nicht bei Kohlenstoffstahl vorherrschend. (Verwandte Lektüre:Warum Edelstahl korrosionsbeständig ist.) Die folgenden Materialien sind jedoch nicht von IGC-Angriffen ausgeschlossen.

- Unstabilisierte austenitische Edelstahlsorten 304 und 316, die in Chemieanlagen verwendet werden, sind anfällig für IGC-Angriffe, wenn sie in der sensibilisierten Stufe verwendet werden. Die Sensibilisierung wird durch die Ausscheidung von Chromcarbid an den Korngrenzen in einer Zone neben Schweißnähten verursacht, wo die Temperatur zwischen 500 und 800 °C (932 und 1472 °F) lag. (Weitere Informationen zu diesem Thema finden Sie unter How Hot Shortness and Welding Affect Corrosion in Metals.)

- Nickel-Kupfer-Legierungen (Alloy 400, UNS N04400) sind anfällig für IGC-Angriffe, wenn sie bestimmten Arten von Flusssäure- und Chromsäurelösungen ausgesetzt werden.

- Ein IGC-Angriff kann bei Nickel-Molybdän-Legierungen (Alloy B, UNS N10001) auftreten, die heißer Salz- und Schwefelsäure aufgrund der Ausfällung von molybdänreichen Bestandteilen ausgesetzt sind.

- Nickel-Chrom-Legierungen wie Alloy 600 sind anfällig für IGC-Angriffe. Daher ist es nicht für den Einsatz in korrosiven Umgebungen vorgesehen.

- Die Aluminiumsorten 2024 und 7075 sind wegen CuAl2 anfällig für IGC-Angriffe Präzipitate an den Korngrenzen, die als Kathoden wirken, wodurch die an die Korngrenze angrenzende verarmte Zone beschleunigt wird. Darüber hinaus sind die Aluminiumsorten 5083 und 7030 auch anfällig für IGC-Angriffe.

- Zink (Zn) von hoher Reinheit ist nicht anfällig für IGC. Aluminium als Legierungselement oder Verunreinigungen in der Zinklegierung könnten jedoch einen IGC-Angriff verursachen.

Intergranular Attack of Austenitic Stainless Steels

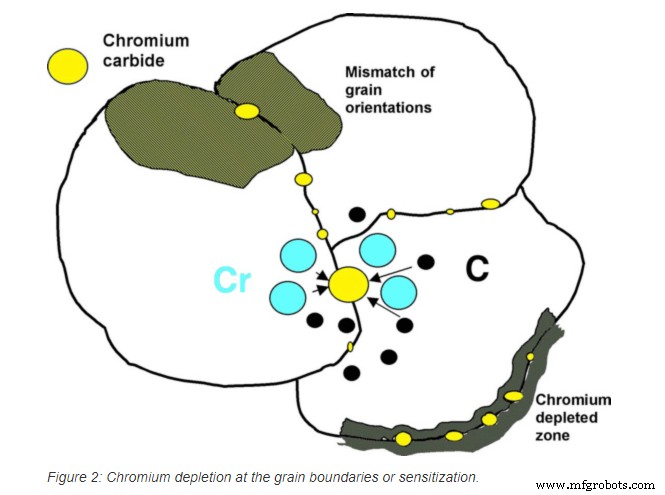

Bei austenitischen Edelstählen ist der interkristalline Angriff in der Regel das Ergebnis einer Chromkarbidausscheidung (Cr23 C6 ) an Korngrenzen, was eine schmale Zone der Chromverarmung an der Korngrenze erzeugt. Dieser Zustand wird als Sensibilisierung bezeichnet (Abbildung 3). Die Sensibilisierung beinhaltet die Ausscheidung von Chromkarbiden an den Korngrenzen, was zu einer schmalen Zone der Chromverarmung an der Korngrenze führt.

Abbildung 3.

Da Chrom das primäre Legierungselement ist, das rostfreien Stahl korrosionsbeständig macht, sind die an Chrom verarmten Bereiche anfällig für bevorzugten Korrosionsangriff. Es wird angenommen, dass dies auftritt, weil der Chromgehalt unmittelbar neben dem Carbid unter dem liegen kann, der für die Edelstahllegierung erforderlich ist. Wenn die Karbide an der Korngrenze ein kontinuierliches Netzwerk bilden, kann die Korrosion eine Trennung oder Lücke an der Grenze und möglicherweise Kornabfall oder -verlust erzeugen.

Methoden zur Erkennung intergranularer Korrosion

Normalerweise verläuft die IGC entlang Korngrenzen und ist mit bloßem Auge oder anderen zerstörungsfreien Prüftechniken schwer zu erkennen. Das Material kann jedoch vor der Herstellung der Ausrüstung mit speziellen Labormethoden, wie dem Huey-Test (bei dem eine Salpeterlösung verwendet wird) oder dem Strauss-Test auf IGC-Beständigkeit getestet werden, um die Anfälligkeit von Edelstahl für interkristalline Korrosion zu ermitteln. Auch der Streicher-Test kann eingesetzt werden, der auf einer quantitativen Gewichtsverlustbestimmung beruht. Darüber hinaus können IGC-Risse beobachtet werden, wenn eine Probe aus dem fehlerhaften Bereich metallographisch präpariert und unter einem Rasterelektronenmikroskop (SEM) untersucht wird.

Minderungsmethoden zur Verhinderung des IGC-Angriffs von Austenit Nickel-Chrom-Edelstahl

Die Durchführung geeigneter Glüh- und Abschreckbehandlungen in der Fertigungswerkstatt oder im Werk verringert die Anfälligkeit von Edelstahl und nickelreichen chromhaltigen Legierungen gegenüber IGC. Wenn diese Behandlungen erfolgreich durchgeführt werden, halten gelöste Chromkarbide, Nitride und Molybdänkarbide und ihre Vorabscheidungsformen sie während des Abschreckens in Lösung.

Bei ferritischen Edelstählen (AISI Type 430, Type 446) ist die Diffusionsgeschwindigkeit von Kohlenstoff so groß, dass die Ausscheidung von Chromkarbiden selbst bei schnellen Wasserabschreckungen bei Hochtemperaturglühbehandlungen nicht verhindert werden kann. Allerdings ist auch die Chromdiffusionsrate in diesen Legierungen hoch. Es ist möglich, die an Chrom verarmten Zonen, die die Chromkarbidausscheidungen umgeben, durch Wärmebehandlungen nahe 816 °C (1.500 °F) wiederherzustellen. Das Ergebnis ist eine Mikrostruktur, die große Mengen an Karbidrückständen enthält, die gegen IGC immun sind.

Abbildung 4. Die Wärmebehandlung von Pipeline-Schweißnähten zur Verhinderung interkristalliner Korrosion. (Quelle:Berkut34 | Dreamstime.com)

Beim Schweißen von rostfreien Legierungen lässt sich die Bildung von Chromkarbiden und -nitriden in vielen Fällen durch Reduzierung des Kohlenstoff- und Stickstoffgehalts verhindern. Die Einführung des Argon-Sauerstoff-Entkohlungsprozesses, des Vakuumschmelzens und des Lichtbogenumschmelzens haben großen Einfluss auf die Verhinderung der Chromkarbid- und Nitridbildung in den Legierungen AISI Typ 304L, Typ 316L, den Legierungen C-276 und C-4 sowie Fe-29 %Cr-4%Mo.

Die Bildung von Chromkarbiden in Edelstahl kann durch Zugabe der Elemente Titan (Ti) oder Niob (Nb) verhindert werden. (Verwandte Lektüre:The Role of Chromium in Intergranular Corrosion.) Diese Elemente verbinden sich mit Kohlenstoff und verringern dessen Konzentration, so dass Chromkarbide nicht gebildet werden, wenn sie im sensibilisierenden Temperaturbereich beim Schweißen und Spannungsarmglühen und sogar unter Betriebsbedingungen ausgesetzt werden. Diese werden als stabilisierte Legierungen bezeichnet und sind AISI Type 321 (Ti), AISI Type 347 (Nb), Alloy 20Cb-3 (Nb), Alloy 625 (Nb) und Alloy 825 (Ti).

Unterschiedliche Schweißnahtgrößen und andere Schweißtechniken (z. B. geringere Wärmeeinbringung) können den Sensibilisierungsgrad verringern. Es ist jedoch nicht einfach, die endgültige Kontrolle zu behalten, um diesen Ansatz allgemein anwendbar zu machen.

Industrien, die häufig von intergranularer Korrosion betroffen sind

IGC kann bei allen aus austenitischem Edelstahl, Nickel-Kupfer-Legierungen, Nickel-Molybdän-Legierungen, Nickel-Chrom-Legierungen, Aluminiumlegierungen und Zinklegierungen hergestellten Geräten in jeder Branche auftreten, in der die richtigen Bedingungen herrschen, d. h. wenn das Material nicht durchlaufen wurde richtiger Wärmebehandlung und enthält einen höheren Kohlenstoffgehalt (C> 0,03 %), dann ist es anfällig.

Interkristalline Korrosion kann in den meisten Prozessanlagen zu katastrophalen Ausfällen führen, wenn während der Herstellungsphase nicht das richtige Material und die richtige Wärmebehandlung verwendet wurden. Der Verlust an Querschnittsdicke und das Einbringen von Rissen kann schwerwiegende Folgen für Anwendungen wie Druckhaltetechnik haben.

Verbundwerkstoff

- Was ist Spritzpressen und wie funktioniert es?

- Was ist eine Übertragung und wie funktioniert sie?

- Was ist 6G und wie schnell wird es sein?

- Was ist Pumpenkavitation und wie vermeide ich sie?

- Was ist Plasmaschneiden und wie funktioniert Plasmaschneiden?

- Was ist Löten? - Typen und wie man lötet

- Was ist Löten und wie wird Metall gelötet?

- Was ist Kupferlöten und wie wird es gemacht?

- Was ist Korrosion? – Definition und Prävention

- Was ist Lean Digital und wie wird es integriert?