Additive Fertigung neu gedacht:großflächiger, faserverstärkter Duroplastdruck

Magnum Venus Products (MVP), ein führender Hersteller von Applikationsgeräten für Verbundwerkstoffe, begann 2017 mit der Arbeit an seiner Reactive Additive Manufacturing (RAM)-Maschine. Im selben Jahr begann Polynt, ein Lieferant von duroplastischen Polymeren, Gelcoats und SMC, mit Oak Ridge . zusammenzuarbeiten National Laboratory (ORNL) zur Entwicklung eines reaktiven Materials zur Verwendung im RAM-System. Bei CAMX 2018 (15.-18. Oktober, Dallas, TX) wurden die Bemühungen des Teams mit dem ACE Infinite Possibility Award für seinen Large Area 3D Printer for Duroplast Materials gewürdigt. Diese Woche, KW nahmen an einer Auftaktveranstaltung teil, bei der diese drei Partner in der Manufacturing Demonstration Facility (MDF) des Dept. of Energy (DOE) im ORNL das weltweit erste großtechnische additive Fertigungssystem für duroplastische Verbundwerkstoffe demonstrierten.

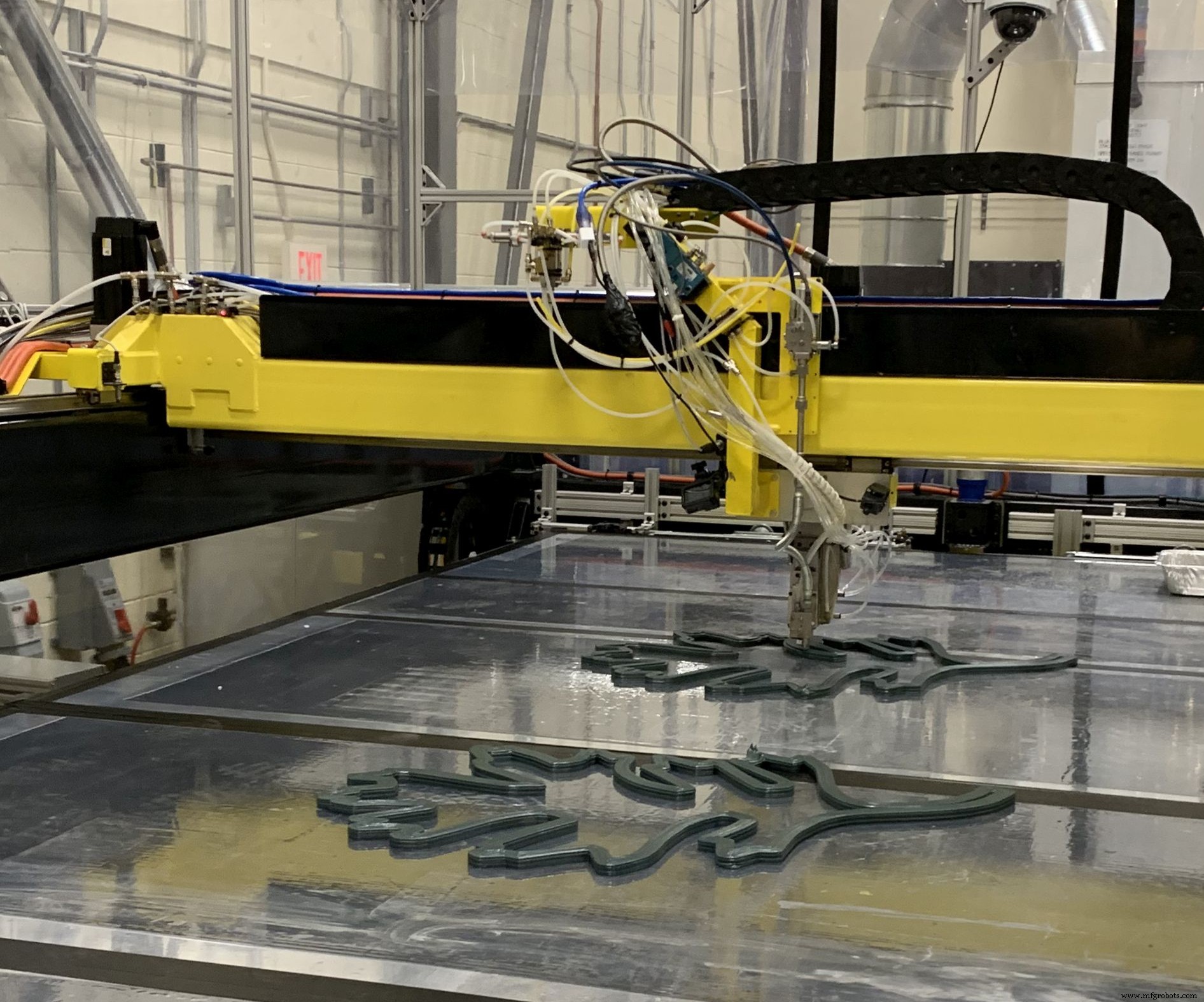

Die Reactive Additive Manufacturing (RAM)-Maschine von MVP und das Druckmaterial Polynt Reactive Deposition PRD-1520 werden im Oak Ridge National Laboratory (ORNL) demonstriert. QUELLE | CW

Reaktive Additive Fertigung (RAM)

Obwohl eine Technologie entwickelt wurde, die den 3D-Druck mit UV-härtenden Duroplasten ermöglicht, stellen die Druckmedien RAM und Polynt Reactive Deposition PRD-1520 das erste großformatige System dar – der aktuelle Bauraum beträgt 2,40 x 4,60 m -, das ein reaktives Harz verwendet die bei Umgebungstemperatur ohne UV-Aktivierung aushärtet. Diese Technologie zielt auf kostengünstige Vorrichtungen, Tiefziehwerkzeuge und Autoklavenformen sowie ein breiteres Anwendungsspektrum ab. „RAM liefert stärkere, energieeffizientere Produkte mit verbesserten thermischen Eigenschaften“, erklärte MVP CEP Bob Vanderhoff.

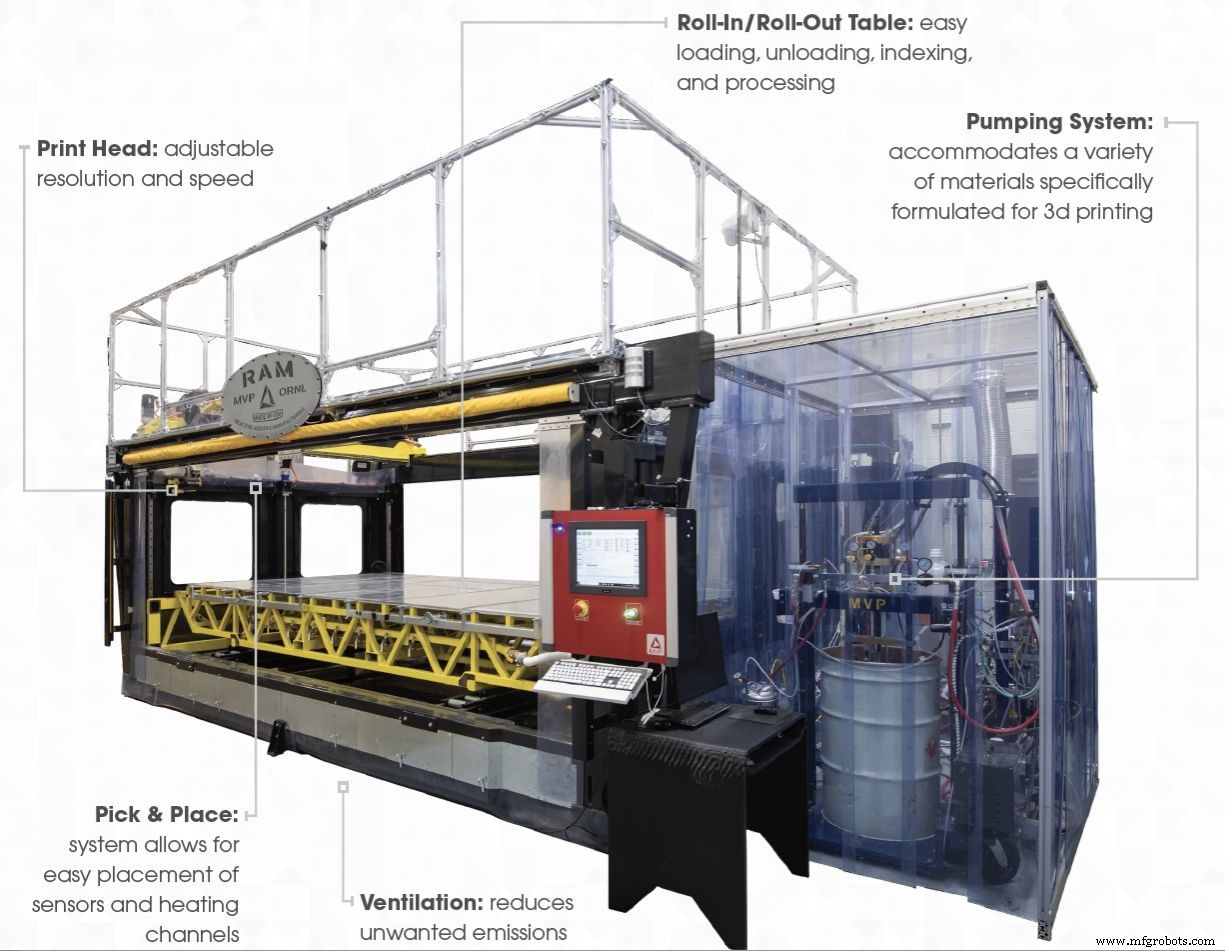

Das RAM-System umfasst die große Druckplattform und ein am Boden montiertes MVP-Pumpsystem, wobei nur der Druckkopf auf dem computergesteuerten Portal montiert ist. Das Pumpsystem misst und dosiert das kurzglasfaserverstärkte Vinylesterharz und den Peroxidinitiator genau in einen statischen Mischer im Druckkopf. Das gemischte Harz wird dann durch eine Düse extrudiert, ähnlich wie bei den meisten Fused Deposition Modeling (FDM)-Systemen. „Bei Verwendung einer Düse mit 1,2 Millimeter Durchmesser beträgt die Druckgeschwindigkeit ungefähr 1,2 Meter/Sekunde“, sagte John Lindahl, technischer Leiter des ORNL für duroplastische Polymere/Verbundwerkstoffe in der additiven Fertigung (A.M.). „RAM kann FDM-Maßstabsfunktionen erreichen und dennoch eine hohe Leistung von fast 7 kg/h (15 lb/h) liefern.“

QUELLE | https://www.mvpind.com/3d-printer/

Die Bauplattform ist modular und besteht aus acht Segmenten. „Jede davon lässt sich leicht entfernen und indizieren “, bemerkt Vlastimil Kunc, Leiter der ORNL-Gruppe für Fertigungswissenschaften. „Ich kann diese nur mit meinen Fingern bewegen, sodass Sie eine herausziehen und durch eine andere ersetzen können, wenn Sie sie nachhärten oder bearbeiten möchten.“ Dadurch wird der Prozess modularisiert, so dass er für die Massenfertigung von Teilen skaliert werden kann. „Wir haben auch einen integrierten Pick-and-Place-Roboter Fähigkeit in den RAM, beispielsweise Sensoren, Thermoelemente, RFID-Tags und Heizelemente nach Bedarf einzubetten“, fügt er hinzu.

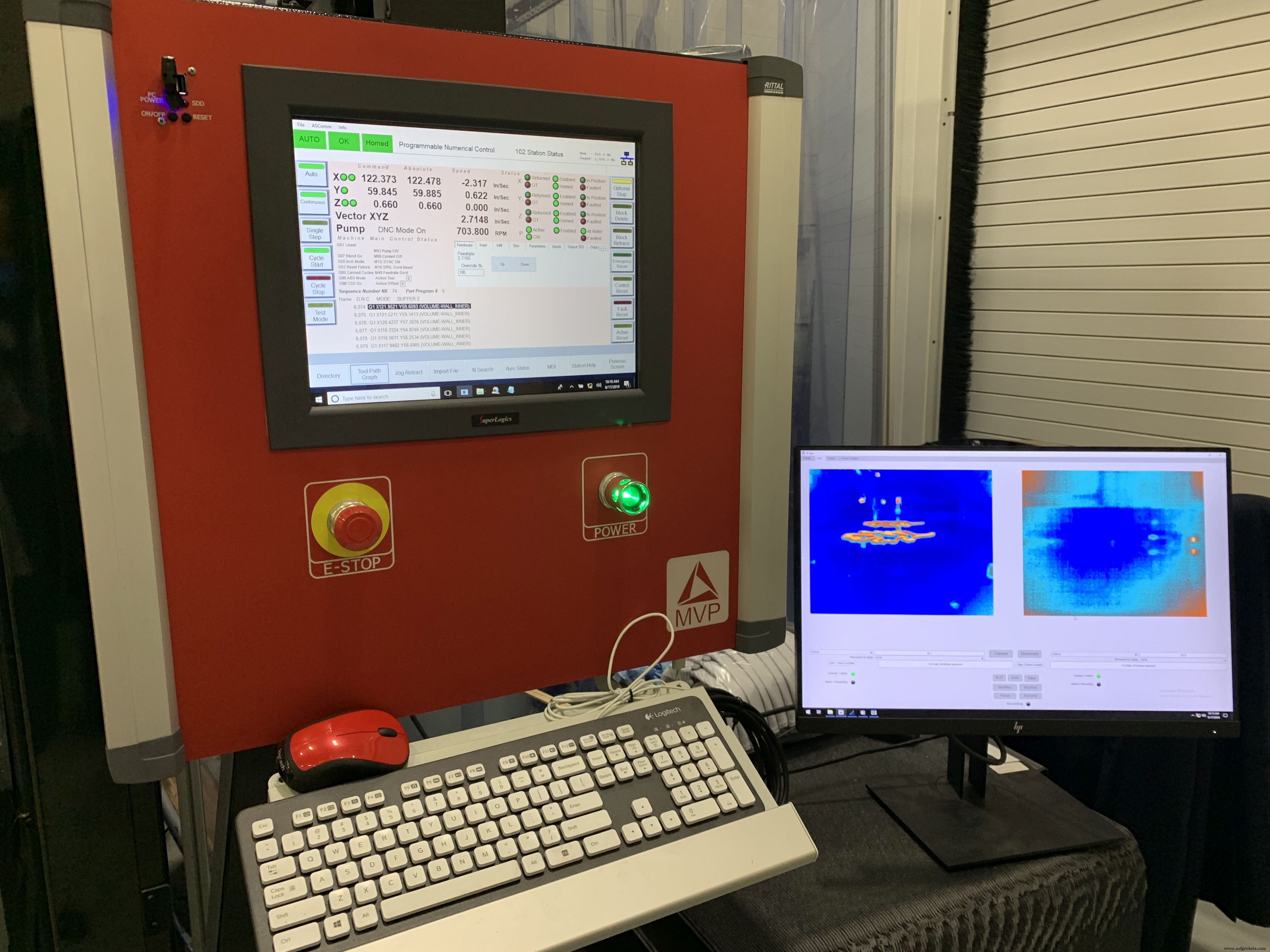

„RAM ist außerdem mit Infrarotkameras und optischen Sensoren ausgestattet, um Exothermie und Temperatur während des Baus zu überwachen“, bemerkt Lindahl. „Wir haben ein thermochemo-rheologisches 1D-Modell entwickelt, das wir mit einer semi-unendlichen Wand verwenden, die mit diesen Materialien am schwierigsten zu bauen ist. Das Modell sagt uns, basierend auf Druckharz und Reaktion, welche Schichtzeit Sie benötigen, wie schnell Sie drucken können (volumetrische Ausgabe) und wie heiß es exotherm wird. All dies leitet uns bei der Optimierung der RAM-Druckparameter und vollständiges Verständnis des viskoelastischen Verhaltens des gedruckten Harzes während des Gelierens, Härtens und des vollständigen Drucks.“

Der RAM-Drucker ist mit Infrarotkameras und optischen Sensoren ausgestattet, die die Exothermie und die Einhaltung optimierter Parameter gemäß dem thermochemo-rheologischen Modell von ORNL überwachen. QUELLE | CW

Polynt Reactive Deposition (PRD-1520) für mehr Effizienz

PRD-1520 ist ein vorvermarktetes, vorkompoundiertes ungesättigtes Vinylesterharz, das mit einer hohen Viskosität (2,5-3,0 Millionen cPs) zum Pumpen und 3D-Drucken entwickelt wurde. Es wurde für den Einsatz im MVP RAM-Drucker entwickelt und zeichnet sich durch geringe Schrumpfung und eine Wärmeformbeständigkeitstemperatur (HDT) von 94 °C/201 °F und eine Glasübergangstemperatur von 107 °C/225 °F aus. Dies wird mit einer HDT von 56°C, 88-98°C und 110°C für PLA, ABS bzw. Nylon verglichen, so die Hersteller von 3D-Druck-Filamenten. „Die zum Patent angemeldete Chemie von PRD-1520 ermöglicht jedoch eine chemische Bindung zwischen den gedruckten Schichten , das die Eigenschaften von 3D-gedruckten Strukturen verbessert, einschließlich einer zwei- bis viermal höheren Festigkeit in z-Richtung im Vergleich zu Thermoplasten“, erklärt Steve Voeks, R&D-Direktor von Polynt. Er bemerkte auch die lange offene Zeit des Harzes (Gelierzeit von 20-25 Minuten), „die es ermöglicht, große Strukturen mit Starts und Stopps und langen Abständen zwischen den Schichten zu drucken“. Diese Möglichkeit, auf zuvor aufgebrachte, aber noch weiche Materialien zu drucken, erhöht die Werkzeugbahnfreiheit erheblich.

„Die Entwicklung der Werkzeugwege, die wir durchgeführt haben, ist einzigartig für duroplastische Materialien“, erklärte Lindahl. „Wir können sehr effiziente Strukturen drucken, indem wir mit einer dünnen Füllung beginnen und diese dann mit einer hohlraumfreien Schicht überziehen . Wir beginnen mit abwechselnden 0°/90°-Schichten und dann mit 0°- und 90°-Druckpfaden in einer einzigen Übergangsschicht, die dann mit einer durchgehenden Druckschicht überzogen wird. Dadurch können Sie große Flächen bedrucken und gleichzeitig das Druckmaterial erheblich reduzieren sowie Gewicht, Druckzeit und Kosten.“ Ein technisches Papier zur Erläuterung dieser Technologie wird von ORNL-Postdoktorand Chris Hershey auf der CAMX 2019 am Donnerstag, 26. September um 10:00 Uhr vorgestellt. „Large-Scale Reactive Extrusion Deposition of Sparse Infill Structures with Solid Perimeters“ wurde bereits mit dem CAMX 2019 Outstanding Technical Paper und dem besten Paper im Konferenz-Track Additive Manufacturing ausgezeichnet.

„Mit PRD-1520 ist RAM derzeit der energieeffizienteste 3D-Drucker für Polymer- und Verbundwerkstoffe“, sagt Lindahl. Insbesondere erfordert das duroplastische Material keinen beheizten Tisch oder eine beheizte Kammer. Ebenfalls nicht benötigt wird die Wärme, die normalerweise zum Schmelzen von thermoplastischen Pellets erforderlich ist.

„Wir haben eine für beide Seiten vorteilhafte Zusammenarbeit mit Polynt und MVP im Hinblick auf die reaktive Polymer-Additive-Fertigung der nächsten Generation genossen“, sagte Bill Peter, MDF Director. „Mit Unterstützung des Advanced Manufacturing Office des DOE planen wir, die Grundlagenforschung fortzusetzen, um diese Technologie zu verbessern und die zugrunde liegende Wissenschaft besser zu verstehen, während wir mit unseren Industriepartnern weitere energieeffiziente Prozesse und Anwendungen demonstrieren.“

Um mehr zu erfahren, besuchen Sie MVP an Stand G2 und ORNL an Stand S25 auf der CAMX 2019 (23.-26. September, Anaheim, CA) oder kontaktieren Sie Hannah Jay von MVP, Rick Pauer von Polynt oder Jennifer Burke von ORNL.

Faser

- 3D-Druck vs. Additive Fertigung:Was ist der Unterschied?

- 5 Vorteile des 3D-Drucks in der Fertigung

- Additive Fertigung vs. subtraktive Fertigung

- Vorteile der additiven Fertigung

- Boeing investiert 1 Milliarde US-Dollar in 3D-Drucksoftware

- Die Pandemie beschleunigt den Übergang zum 3D-Druck

- Additive Fertigung beginnt, über den Desktop-3D-Druck hinaus zu reifen

- Der Fall für den 3D-Druck in der Fertigung

- Stratasys:Nachhaltiger sein mit 3D-Druck

- Additive Fertigung in Medizin und Zahnmedizin