Fraunhofer IFAM automatisiert Vormontage von CFK-Rumpfspanten

Automatisierung ist eine der wichtigsten Strategien zur Effizienzsteigerung in der Produktion. Im Rahmen des vom Bundesministerium für Wirtschaft und Energie (BMWi) geförderten Projekts „Impulse“ und des „Tempo“ („Technologien für die effiziente Montage und Herstellung von CFK-Rumpfkomponenten .) wurde ein neuer Positionier- und Bohrendeffektor entwickelt “) Teilprojekt.

Dieser Endeffektor automatisiert die Vormontage von Versteifungselementen (Stollen) an CFK-Integralspanten für die Fertigung von Flugzeugrümpfen. Auch die bisherige manuelle Fertigung erforderte mehr Prozessschritte. Alternativ kann der kompakte Endeffektor auch von handelsüblichen Industrierobotern aufgenommen werden. Dies ermöglicht Produktionssteigerungen sowohl bei konstanter Qualität als auch zu geringeren Kosten.

Diese von den Partnern Airbus Hamburg (Deutschland) und dem Fraunhofer-Institut für Fertigungstechnik und Angewandte Materialforschung (IFAM, Stade) entwickelten Automatisierungslösungen wurden bereits in einer seriennahen Produktionsumgebung an einem Prototyp im Maßstab 1:1 validiert. Das Projekt wurde 2020 erfolgreich abgeschlossen.

Vormontage von CFK-Rahmen

Spanten sind die Querversteifungselemente in einem Flugzeugrumpf. Der Einsatz von CFK und die innovative, integrale Konstruktion der Rümpfe im Airbus A350 spart Gewicht und Fertigungsschritte. Um ein seitliches Durchbiegen des Rahmens zu verhindern, sind zusätzliche Versteifungselemente (Stollen) erforderlich. Die bis zu 6 Meter langen Rippen unterscheiden sich alle geometrisch voneinander, sodass für die manuelle Bestückung der Bauteile mit Stollen mit Toleranzen von bis zu 0,2 Millimeter für jede Rippe eine spezielle Formschablone erforderlich wäre. Diese Vorlagen sind teuer und komplex in der Verwendung. Außerdem erfordern die manuelle Stollenzuführung und die Vormontage große Abweichungen. Auch aufwändige Messschritte an den Fügeteilen zur exakten Lageausrichtung wären unabdingbar.

„Das Projekt ‚Tempo‘ stellte uns vor die Herausforderung, die Prozessschritte so zu automatisieren, dass sowohl die Dauer als auch die Komplexität des Prozesses reduziert werden“, erklärt Leander Brieskorn, Projektleiter vom Fraunhofer IFAM. „Die Stollen sollen automatisch aufgenommen und dem Rahmen zugeführt werden. Um Rahmen und Stollen miteinander zu vernieten, musste dann durch beide Bauteile gebohrt werden. Dies haben wir erreicht, indem wir den Rahmen mit den Cleats mit unserem neu entwickelten hochpräzisen Endeffektor ausgestattet haben. Zudem wurde der Spant in unserem seriennahen Rumpfmontagewerk in Stade lückenlos an der Rumpfschale montiert.“

Positionier- und Bohrendeffektor zur automatisierten, hochpräzisen und qualitätsgesicherten Vormontage von CFK-Integralrahmen

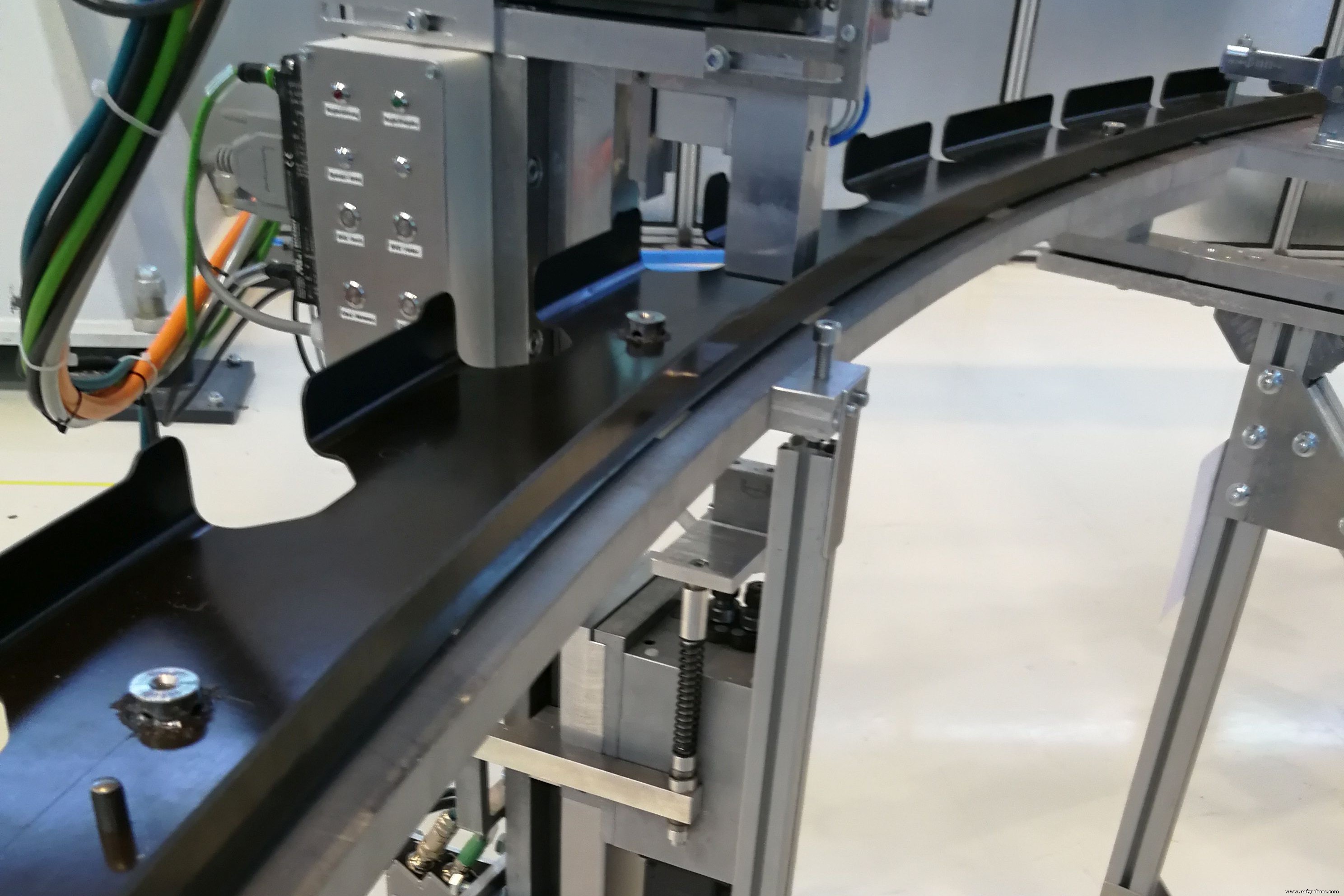

Der entwickelte Positionier- und Bohrendeffektor erfüllt die Aufgabe, unterschiedliche Stollen aufzunehmen, auf unterschiedlichen Integralrahmen zu positionieren und gleichzeitig beide Komponenten doppelt zu bohren. Der kompakt gebaute Endeffektor kann sowohl vom eingesetzten Portalsystem als auch von handelsüblichen Industrierobotern aufgenommen werden. Das Portalsystem wird für eine höhere Präzision bei der Positionierung ausgewählt. Der Integralrahmen wird auf Stelzen unter das Portal gespannt und kann durch mehrere mechanische Verstellmöglichkeiten im Raum ausgerichtet werden. Der Endeffektor verfügt über einen symmetrischen Halter, mit dem er Stollen unterschiedlicher Ausrichtung aufnehmen und an den Halter klemmen kann. Über federgedämpfte mechanische Anschläge fährt er die jeweiligen Fügepositionen lokal präzise an. Während das Stollenversteifungselement von oben auf die integrale Rahmenfläche aufgesetzt wird und beide Bauteile über eine eingebaute Mechanik gespannt werden, erfolgt der Bohrvorgang von der Rückseite des Rahmens, um ein Ausfransen des CFK zu verhindern. Eine Absauganlage nimmt den anfallenden Bohrstaub auf. Nach dem Bohren der Bauteile werden die Positionen der Stollen am Rahmen definiert. Die Cleats können dann mit dem Rahmen vernietet werden.

Der Endeffektor kann über eine System-SPS gesteuert werden und erhält seine globalen Positionsdaten aus importierten CAD-Daten der Komponenten. Die Anpassung der neuen Montagesituation erfolgt über eine schnelle vorgelagerte Messung mittels Lasertracker. Die innovative Technologie ermöglicht einen zuverlässigen Prozess und eine hohe Positioniergenauigkeit. Bis auf das Drücken der Starttaste auf einem Bedienfeld läuft alles andere automatisch ab. Die eigens entwickelte benutzerfreundliche Bedienoberfläche mit selbsterklärenden Bildern erleichtert die Eingabe und ermöglicht auch ungeübten Mitarbeitern eine schnelle Einarbeitung in die Steuerung des Systems.

Durch entsprechende Modifikationen an der Stollenaufnahme kann der Endeffektor auch geometrisch leicht unterschiedliche Stollentypen montieren und auf unterschiedlichen Typen von Integralrahmen exakt positionieren. Die Genauigkeit der automatisierten Ablage beträgt ± 0,1 Millimeter und übertrifft damit die Genauigkeitsanforderungen um 200 %.

Die im Positionier- und Bohrendeffektor integrierte Messtechnik dokumentiert exakt den erforderlichen Anpressdruck von 200 Newton sowie viele weitere Parameter zur Überwachung der optimalen Bedingungen für die Vormontage der Stollen am Integralrahmen. Dies garantiert eine Online-Qualitätssicherung.

Weitere F&E-Arbeiten im Teilprojekt „Tempo“

Der mit Stollen bestückte Integralspant wurde im Teilprojekt »Tempo« im Technikum des Fraunhofer IFAM in Stade in einer seriennahen Rumpfmontageanlage an der Rumpfschale montiert. Die Messung der Fugenspalte zwischen dem Integralspant und der Rumpfhaut ergab, dass diese alle kleiner als 0,3 Millimeter waren, was eine zusätzliche Spaltfüllung überflüssig machte.

Der zum Vormontieren, Positionieren und Bohren von Rahmen entwickelte Endeffektor kann durch Anpassung des Montagesystems auch für die Montage von Komponenten in anderen Industrien wie Windkraftanlagen, Schienenfahrzeuge, Nutzfahrzeuge, Automotive oder Schiffbau eingesetzt werden.

Nach einer Laufzeit von dreieinhalb Jahren endete 2020 das vom BMWi geförderte Forschungsprojekt „Impuls“ („Innovative, mittelfristig umsetzbare und kostensparende Lösungen für CFK-Rumpfkomponenten“) , einschließlich des Teilprojekts „Tempo“; BMWi-Fördernummer:20W1526F. Das Fraunhofer IFAM dankt dem BMWi für die bereitgestellte Förderung.

Faser

- Brillenfassung

- BMW produziert angeschraubten Carbonfaser-Motorradrahmen in Serie

- Setzen Sie mit diesen Carbonfaser-Kennzeichenrahmen eine subtile Aussage

- Fraunhofer IPT automatisiert Produktion von thermoplastischen CFK-Triebwerkslüfterschaufeln

- 3D-Druck-CFK-Formen für RTM-Flaperons, Exoskelette und mehr

- WMG-Prototypen CFK-Rahmen für Very Light Rail (VLR) Demonstrationsfahrzeug

- Arevo produziert Pilot 3D-gedruckte Fahrradrahmen aus Verbundwerkstoff

- CFK ist der beste Stahl in Präzisionskugelgelenken

- Plastic Omnium bestätigt seine Position bei CFK-Wasserstoffspeichern

- REIN4CED produziert Fahrradrahmen aus Verbundwerkstoff für Accell