Effman installiert AFP-XS als Teil des Projekts, um AFP für KMU zu ermöglichen

Effman (Sherbrooke, Quebec, Kanada) hat die erste AFP-Zelle in Nordamerika integriert und getestet, die durch Einstecken eines AFP-Kopfes von Addcomposites (Espoo, Finnland) in einen FANUC-Roboter gebildet wurde. „Bisher war AFP aufgrund der Komplexität und der Kosten der Ausrüstung großen Akteuren der Luft- und Raumfahrtindustrie vorbehalten“, sagt Yoann Bonnefon, Präsident von Effman. Effman ist auf die Entwicklung der Automatisierung für die Herstellung von Verbundwerkstoffen spezialisiert und arbeitet nun mit Addcomposites zusammen, um AFP-Roboterzellen für kleine und mittlere Unternehmen (KMU) zugänglich zu machen.

„Das uCOMP-Projekt begann mit der Idee, Composites-Prozesse stärker zu automatisieren“, sagt Bonnefon. „Wir sehen, dass gerade kleine Unternehmen noch immer auf manuelle Methoden setzen. Wir wollen ihnen helfen, sich auf die Industrialisierung vorzubereiten, die in den heutigen Lieferketten erforderlich ist.“ Ein Ziel ist die Herstellung von Preforms für Prozesse wie Vakuuminfusion, Resin Transfer Moulding (RTM) und Light RTM. „Wir können den Prozess und die Wirtschaftlichkeit für solche Preforms verbessern“, sagt Bonnefon.

Der AFP-XS bietet den Schlüssel zu einer leichten und kompakten Roboterausrüstungslösung, die für kleine Unternehmen mit begrenzten finanziellen Mitteln erschwinglich ist. „Außerdem muss diese Lösung einfach sein“, ergänzt Bonnefon, „schnell zu installieren und ohne großen Aufwand und Schulung in Betrieb zu nehmen. Der AFP-XS erfüllt diese Anforderungen, wiegt weniger als 20 Kilogramm und passt problemlos in eine Standard-Roboterzelle. Ohne Erfahrung mit dem AFP-XS-Kopf oder der ADD PATH-Software konnten wir die Installation und innerhalb weniger Wochen die AFP-Simulation für Teile mit einem neuen Klebeband abschließen, das wir mit einem Partner in Quebec entwickelt haben. Dieses gewebte Glasfaserband war noch nie zuvor auf einem AFP-XS-Kopf getestet worden, und dennoch konnten wir es verwenden und in weniger als zwei Minuten Preforms herstellen, die sich einfach per Harzinfusion verarbeiten ließen.“

Herstellung und Infusion von Preforms

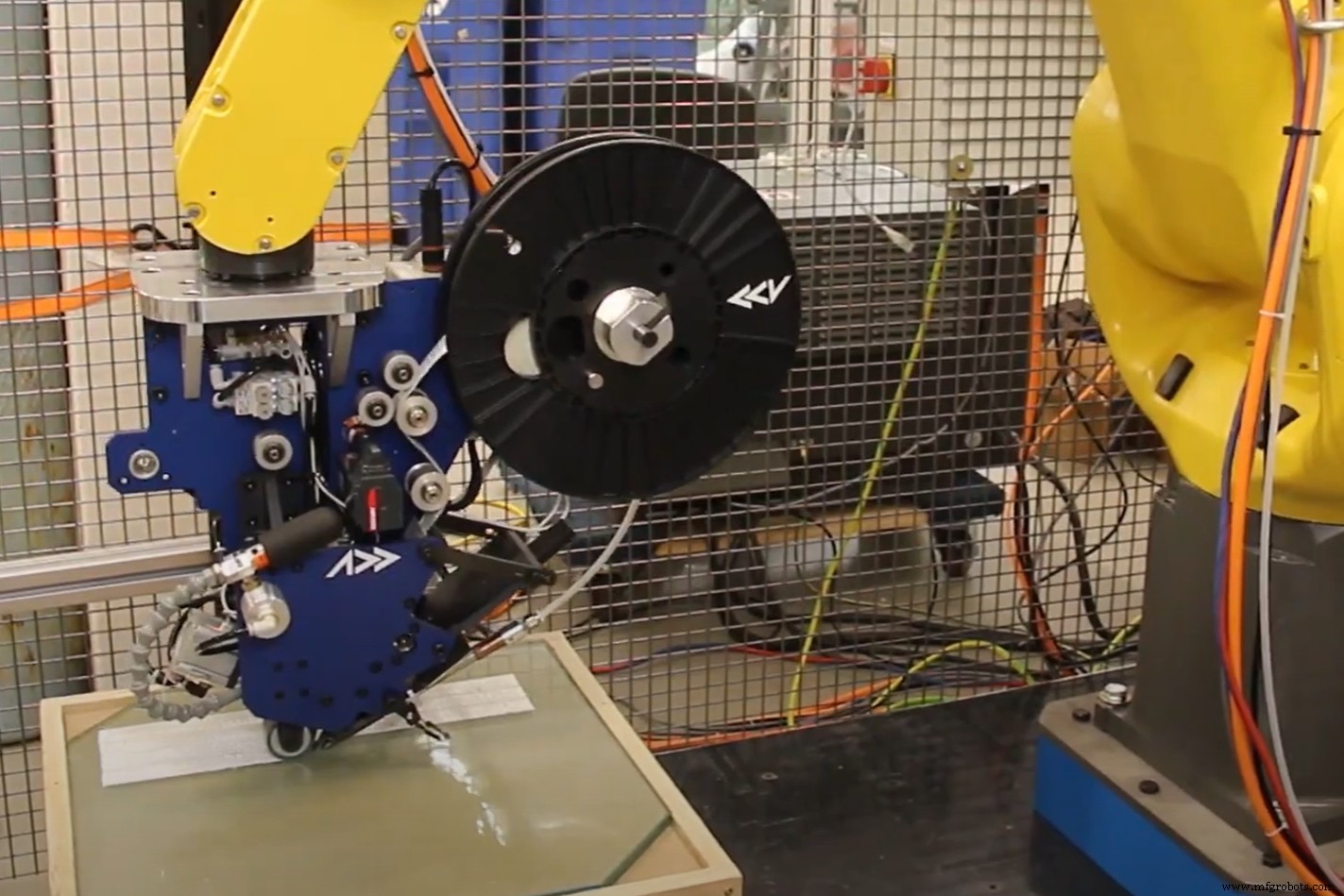

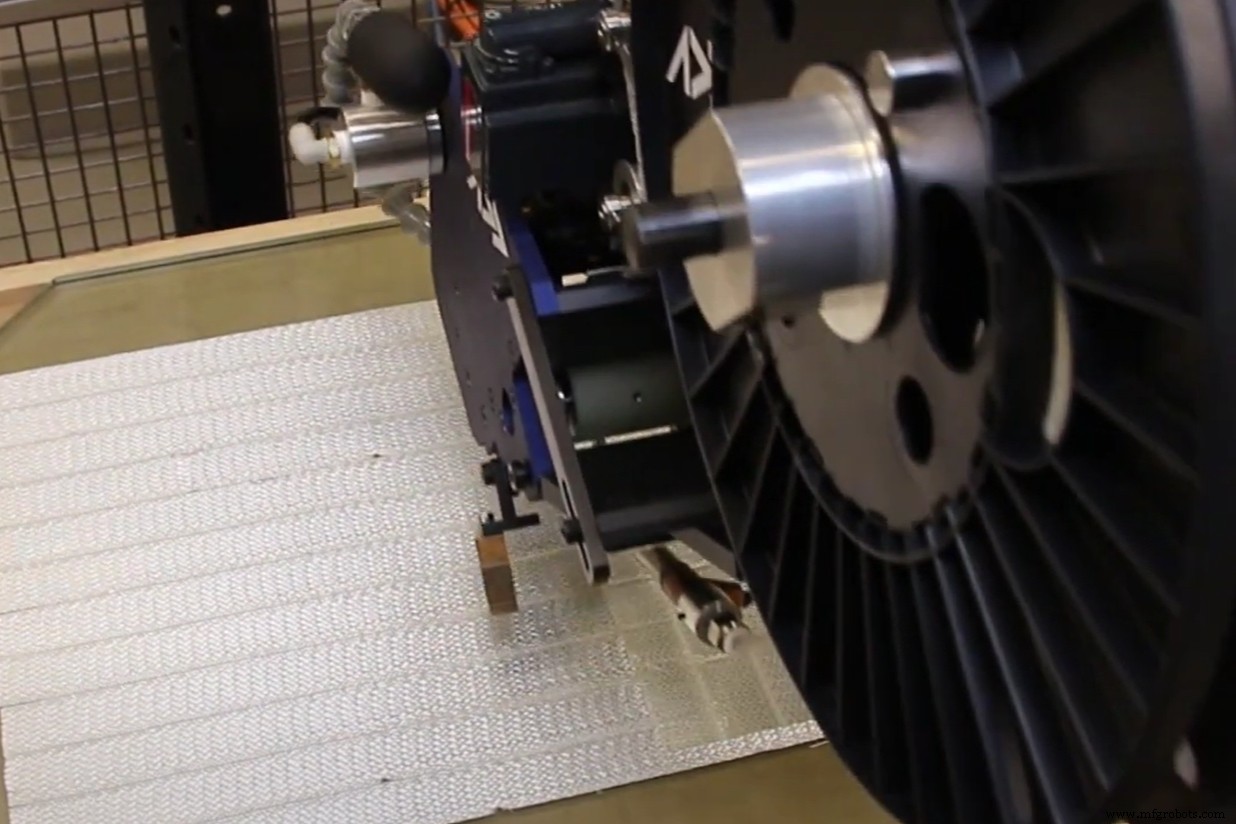

Addcomposites AFP-XS installiert auf dem FANUC-Roboter bei Effman.

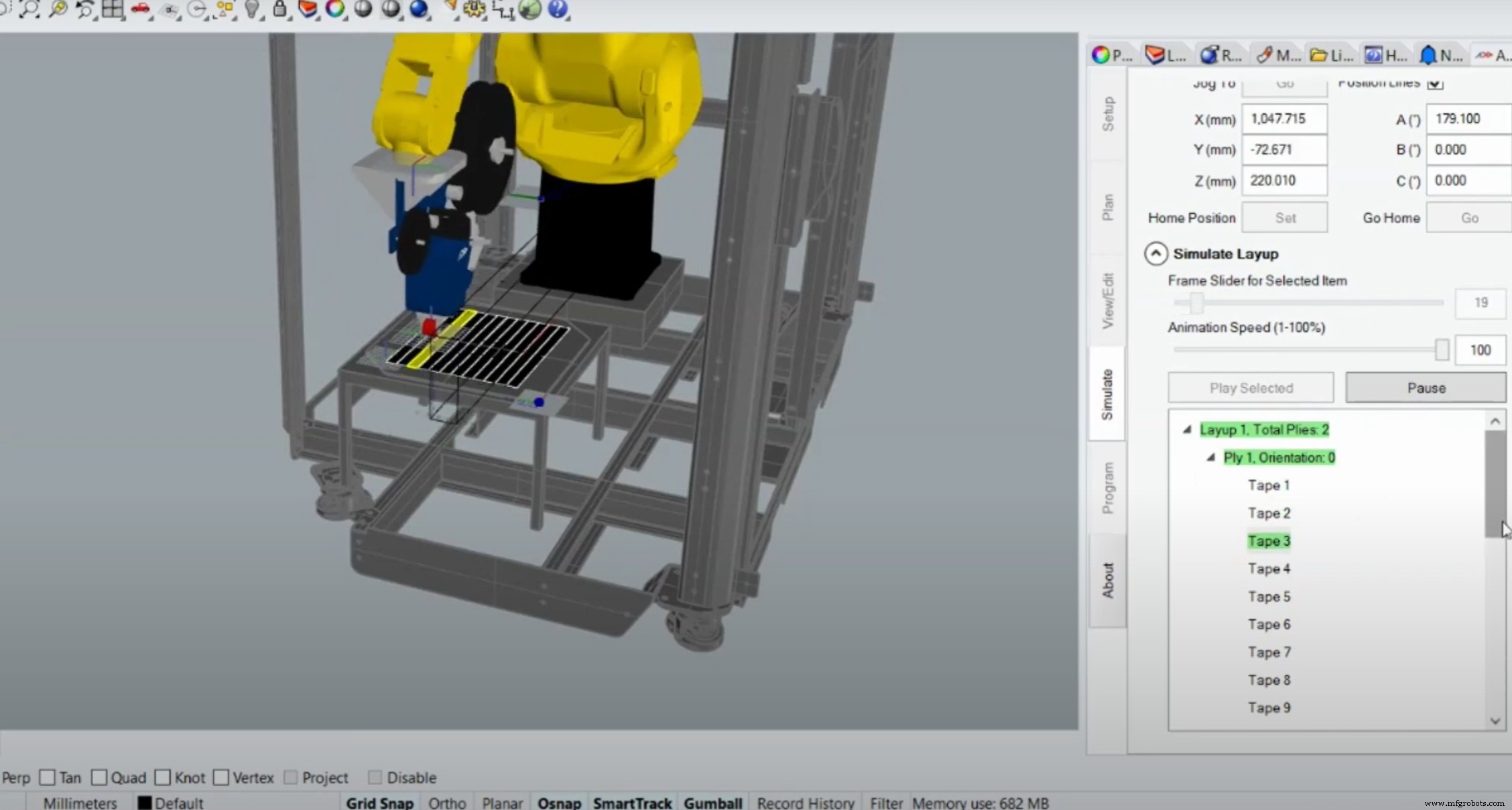

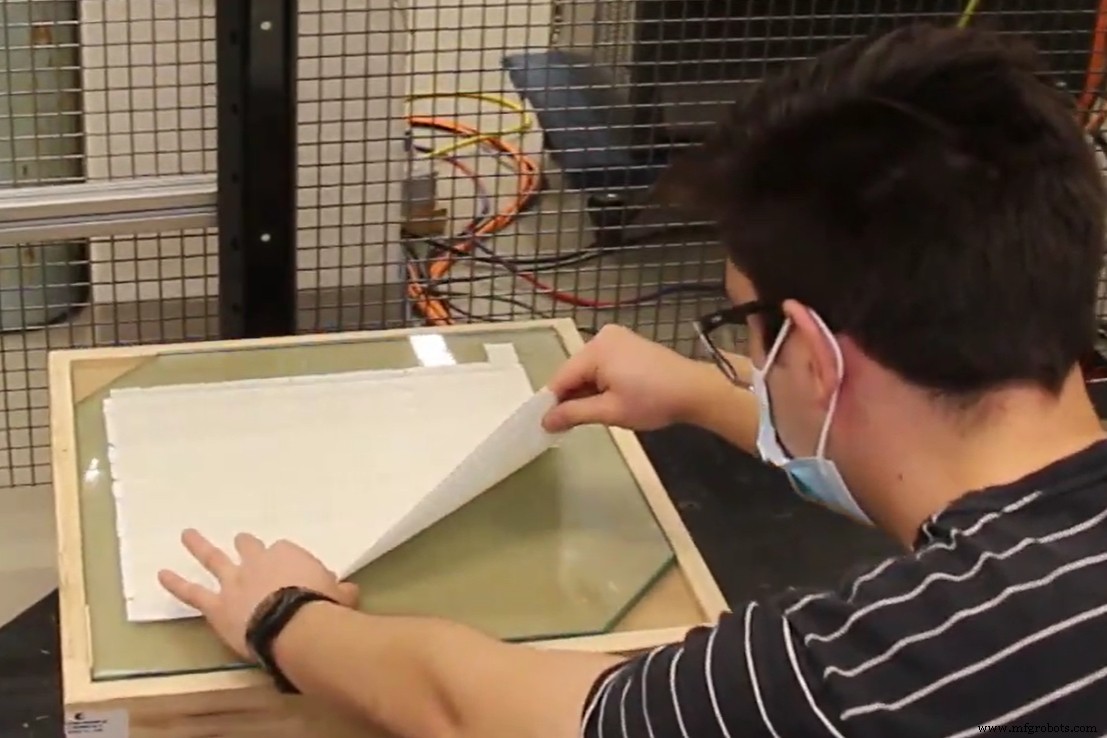

AFP-Simulation mit der Software ADD PATH.

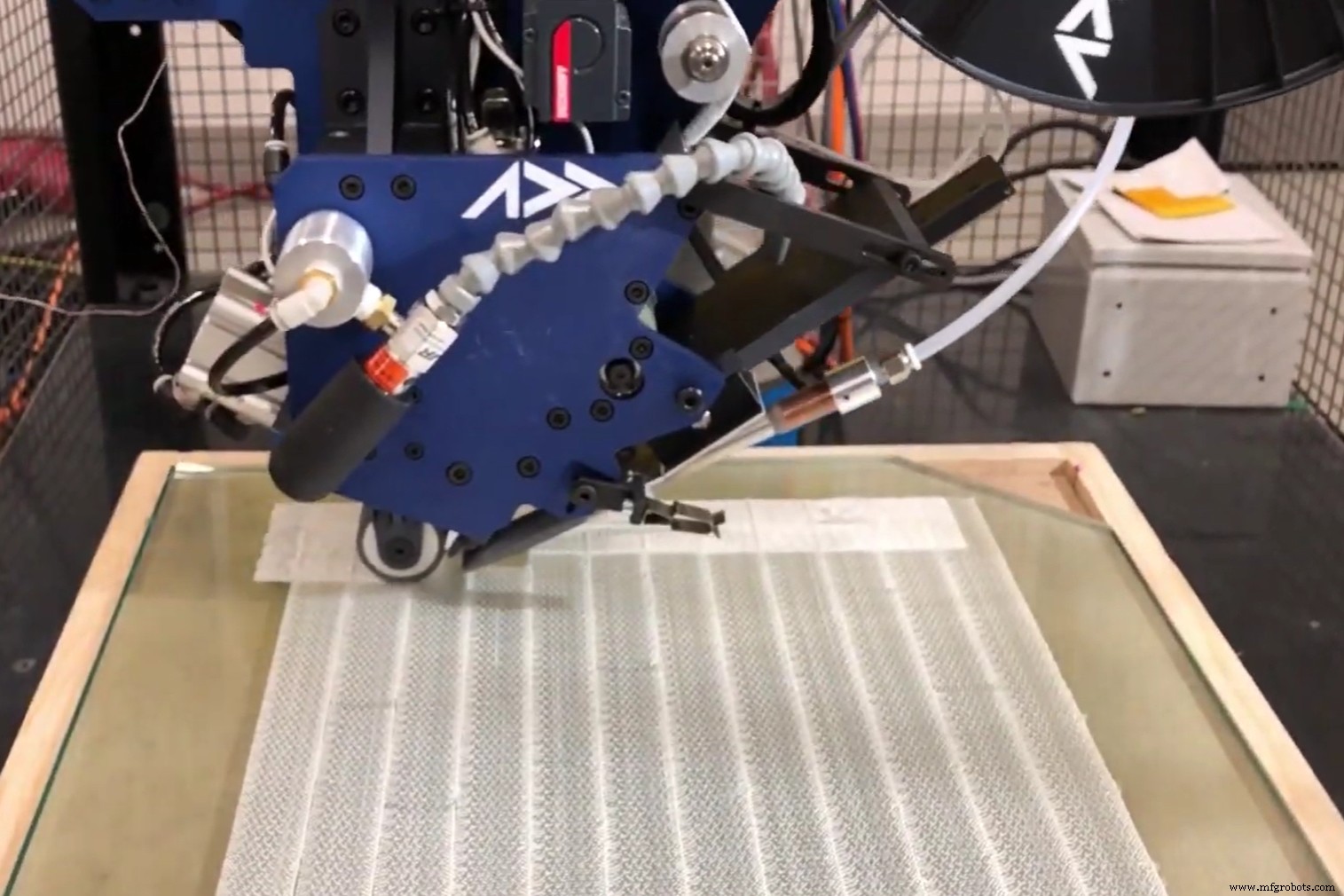

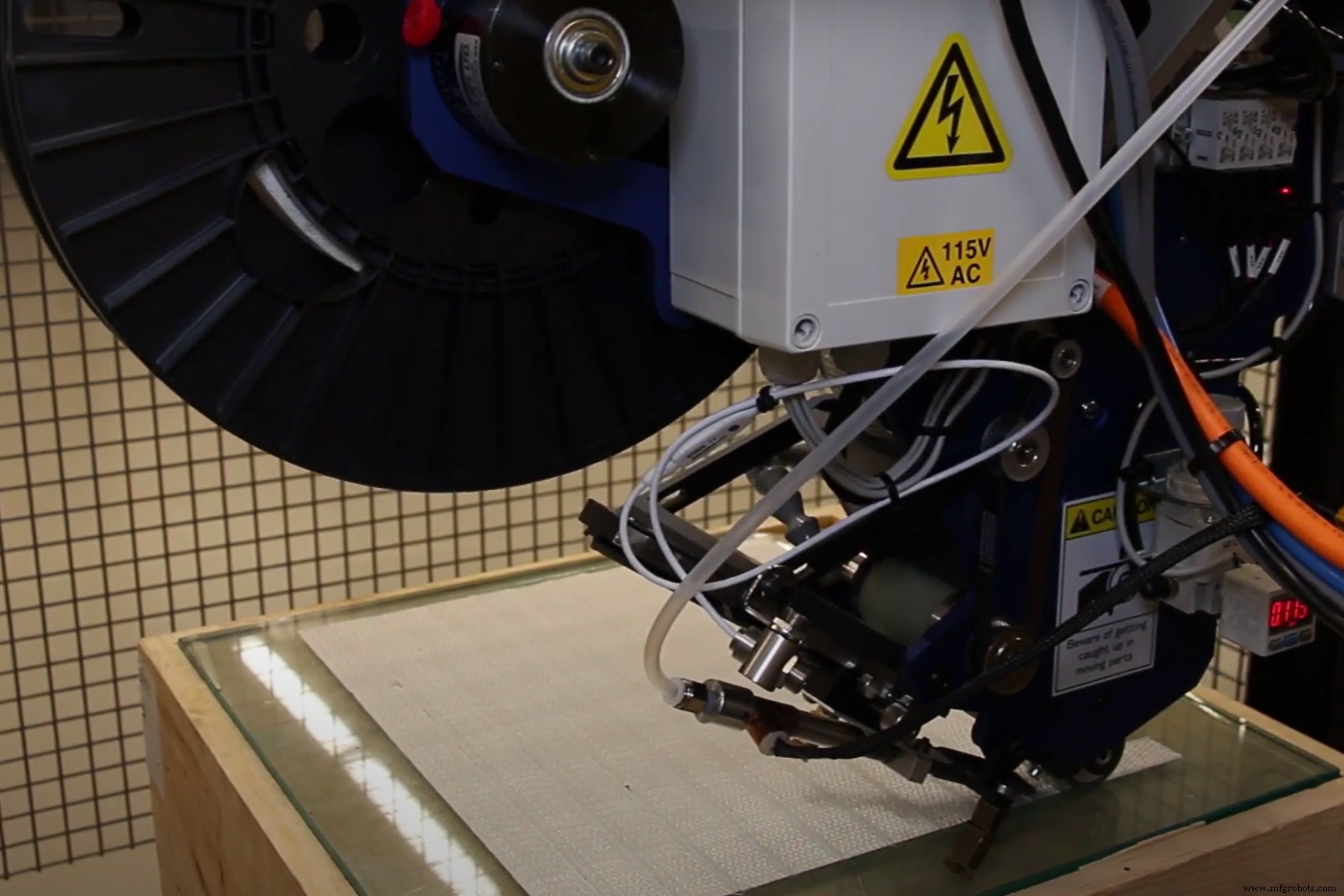

Effman verwendet AFP-XS zur Herstellung von Preforms mit seinem gewebten Glasfaserband.

Effman installierte AFP-XS zur Herstellung von Preforms mit gewebtem Glasfaserband.

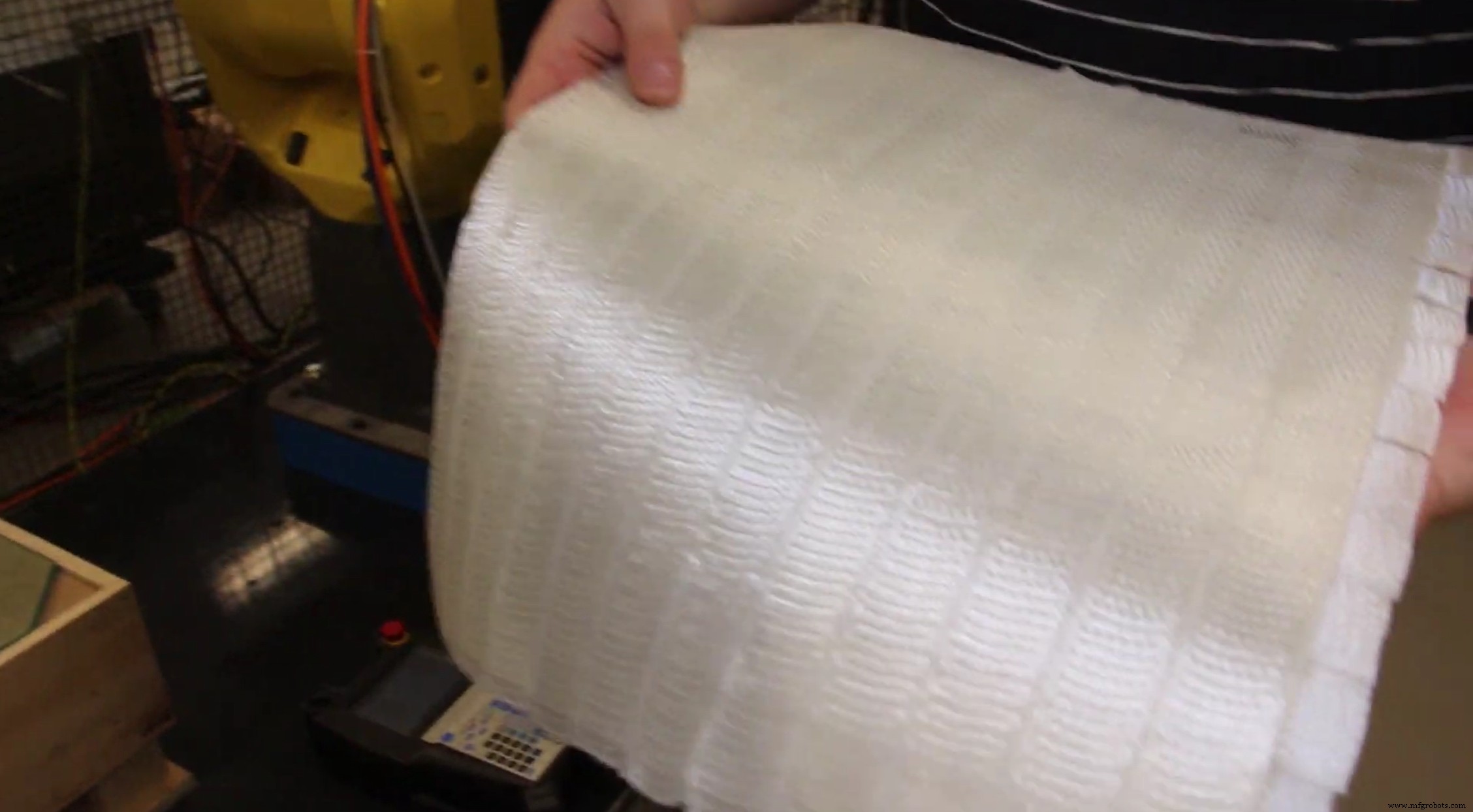

AFP-Glasfaser-Preform fertiggestellt.

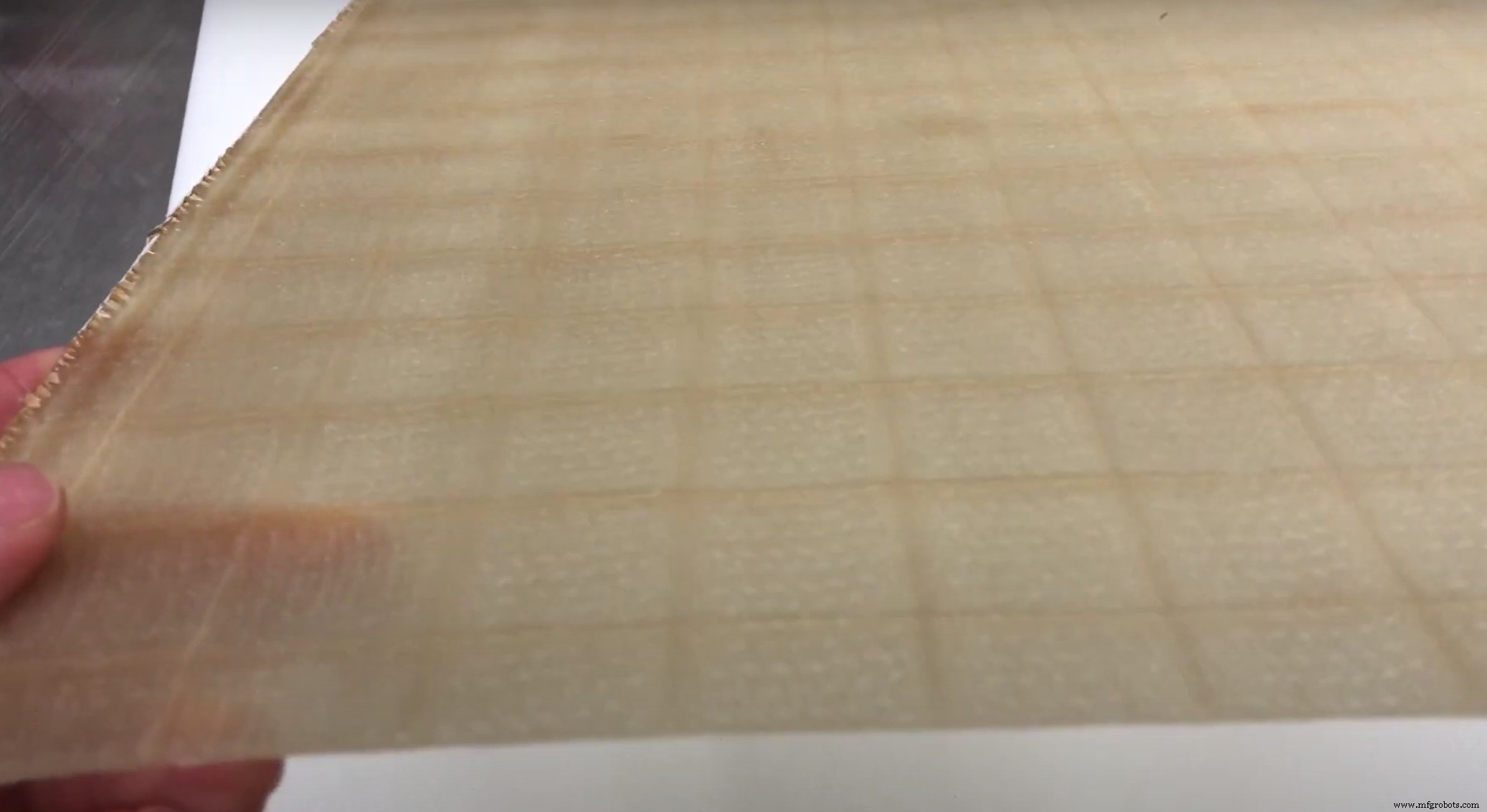

AFP-Glasfaserband-Vorform zur Harzinfusion entfernt.

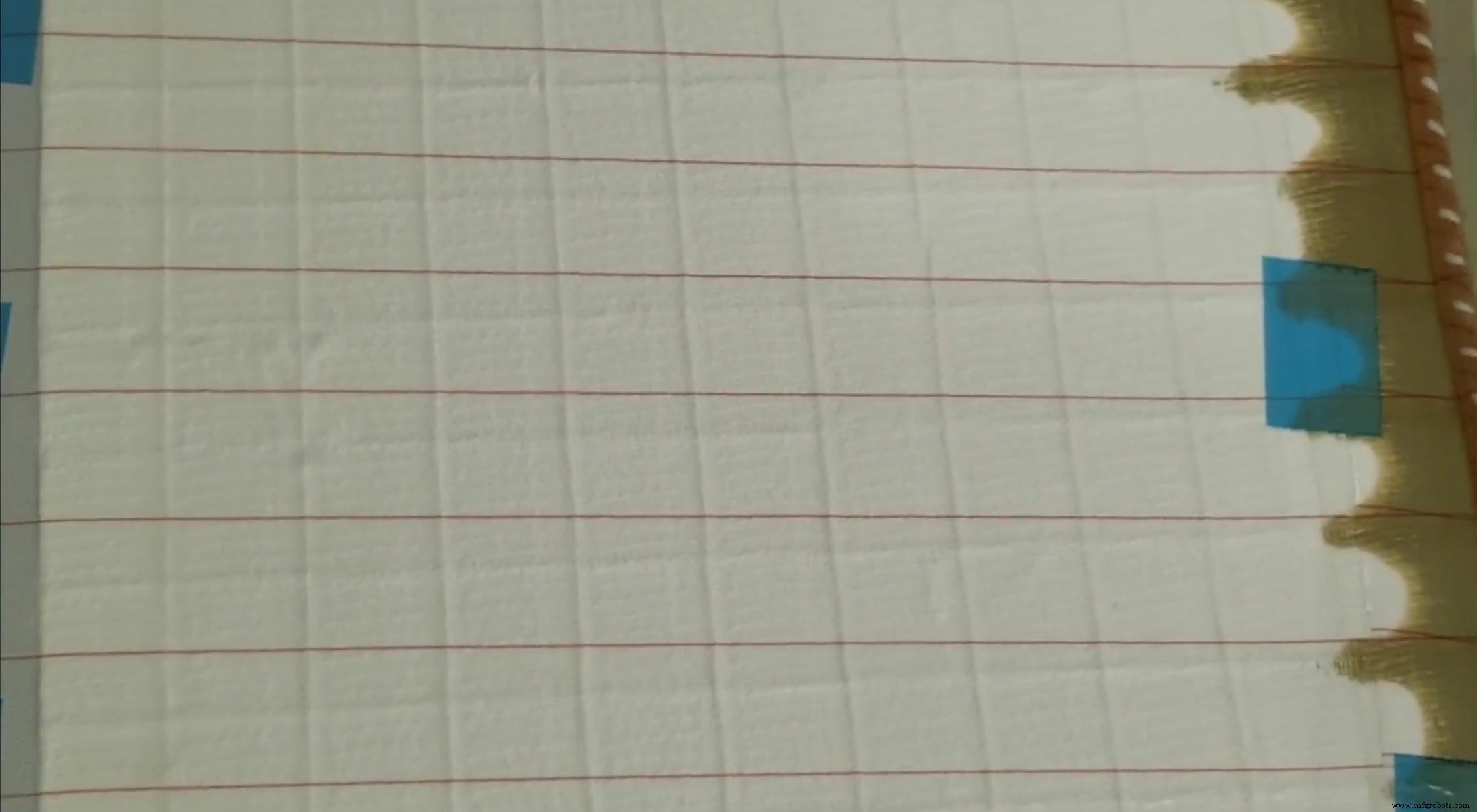

Harzinfusion von AFP-Glasfaservorform.

Verbundplatte aus AFP-Glasfaserband-Preform und Harzinfusion bei Effman.

Vorherige NächsteDas Projekt uCOMP zielt darauf ab, KMU bei der Nutzung von AFP zu unterstützen. Dieser technologische Fortschritt wird mit dem Effman-Netzwerk von in Quebec ansässigen Partnern erreicht:CTT Group, Centre de développement des Composites du Québec (CDCQ), FANUC America Corp., Armtex Fibers Inc. und Robox. „Unser Ziel ist es, die Verwendung von AFP und Verbundwerkstoffen zu demokratisieren, um leistungsstarke, erschwingliche kleine und mittelgroße Teile herzustellen“, sagt Bonnefon.

Neben duroplastischen und thermoplastischen Bändern, die bereits beim AFP-XS verwendet werden, haben Effman und seine Partner trockengewebte Bänder (Glas- oder Kohlefaser) entwickelt, mit denen für Infusions- und Injektionsprozesse optimierte Preforms realisiert werden können. Effman untersucht nun Projekte mit Forschungseinrichtungen, um neue Strukturen und neues Wissen zu schaffen, sieht aber auch Chancen in den Lieferketten für Sportartikel sowie Automobil und Luft- und Raumfahrt, da die Trends der Elektrifizierung und der neuen Mobilität voranschreiten. „Diese Ausrüstung ist viel billiger als das, was derzeit auf dem Markt erhältlich ist, ermöglicht jedoch eine präzise Faserplatzierung zur Herstellung von Strukturteilen“, sagt Bonnefon. „Wir sehen viele Bewerbungen und freuen uns auf die Zusammenarbeit mit Unternehmen in ganz Nordamerika.“

Interessierte Unternehmen können Yoann Bonnefon und James Kuligoski kontaktieren, um weitere Informationen zu Teile- und Ausrüstungstests zu erhalten.

Faser

- Stressfreie Reinigung für den FDM-Druck

- 6 wichtige Designüberlegungen für den 3D-Metalldruck

- Ist der 3D-Druck bereit für die Endfertigung?

- Smart Pen:Endgültiges Projekt für ECE5725

- Doyon Utilities wählt Lösung für Privatisierungsprojekt

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- Design for Manufacturability-Richtlinien – Teil 2

- Einrichtung für einzelne Setups

- Drehzentrum für das Drehen von Großteilen

- So wählen Sie ein Projekt für die Automatisierung aus