Optimierungsansatz hilft bei der Entwicklung leichterer Kohlefaserverbundwerkstoffe

Forscher der Tokyo University of Science (TUS, Japan) haben eine neue Konstruktionsmethode, die sowohl die Dicke als auch die Ausrichtung der Kohlefasern optimiert, eine Gewichtsreduzierung bei faserverstärkten Verbundwerkstoffen erreicht und Türen zu leichteren Flugzeugen und Kraftfahrzeugen öffnet.

TUS weist auf kohlenstofffaserverstärkte Polymere (CFK) hin, die kontinuierlich zur Verbesserung der Festigkeit untersucht wurden. Die meisten dieser Studien konzentrierten sich laut TUS auf eine bestimmte Technik namens „fasergesteuertes Design“, die die Faserorientierung optimiert, um die Festigkeit zu erhöhen.

Der fasergesteuerte Entwurfsansatz ist jedoch nicht ohne Nachteile. „Das fasergesteuerte Design optimiert nur die Ausrichtung und hält die Dicke der Fasern konstant, sodass die mechanischen Eigenschaften von CFK nicht voll genutzt werden können. Ein Ansatz zur Gewichtsreduzierung, der auch eine Optimierung der Faserdicke ermöglicht, wurde selten in Betracht gezogen“, erklärt Dr. Ryosuke Matsuzaki vom TUS, dessen Forschung sich auf Verbundwerkstoffe konzentriert.

Vor diesem Hintergrund schlug Dr. Matsuzaki – zusammen mit seinen Kollegen an der TUS, Yuto Mori und Naoya Kumekawa – eine neue Designmethode zur gleichzeitigen Optimierung der Faserorientierung und -dicke vor abhängig von der Position in der Verbundstruktur, wodurch das Gewicht des CFK im Vergleich zu einem linearen Laminatmodell mit konstanter Dicke reduziert werden konnte, ohne seine Festigkeit zu beeinträchtigen. Ihre Ergebnisse können in einer neuen Studie gelesen werden, die in Composite Structures . veröffentlicht wurde .

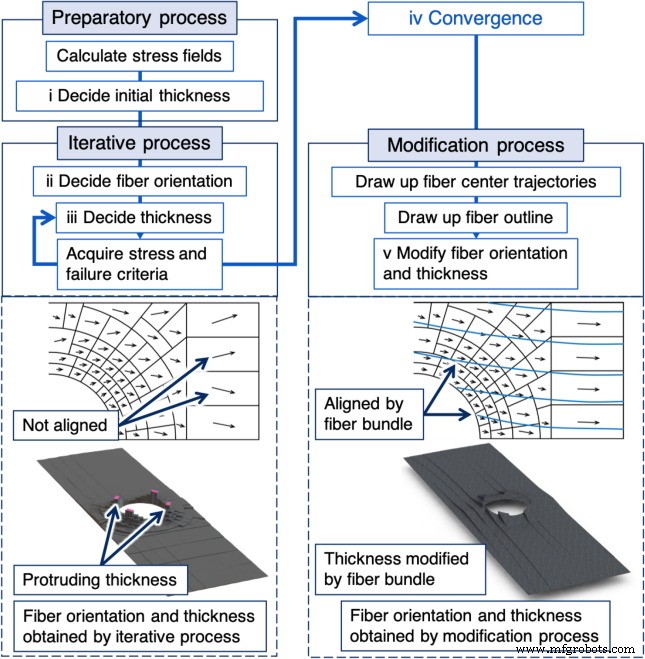

Ihre Methode bestand aus drei Schritten:dem vorbereitenden, iterativen und Änderungsprozesse bzw. Im Vorfeld wurde eine erste Analyse mit der Finite-Elemente-Methode (FEM) zur Bestimmung der Lagenanzahl durchgeführt, die eine qualitative Gewichtsbewertung durch ein lineares Laminationsmodell und eine fasergesteuerte Konstruktion mit einem Dickenvariationsmodell ermöglichte. Der iterative Prozess wurde verwendet, um die Faserorientierung nach der Hauptspannungsrichtung zu bestimmen und die Dicke mithilfe der „Maximum-Stress-Theorie“ iterativ zu berechnen. Schließlich wurde der Modifikationsprozess verwendet, um Modifikationen unter Berücksichtigung der Herstellbarkeit vorzunehmen, indem zuerst ein Referenz-„Basisfaserbündel“ in einem Bereich erstellt wurde, in dem eine Festigkeitsverbesserung erforderlich ist, und dann die endgültige Ausrichtung und Dicke bestimmt wurde, indem die Faserbündel so angeordnet wurden, dass sie sich auf beiden Seiten von das Referenzpaket.

Die Methode der simultanen Optimierung führte zu einer Gewichtsreduzierung von mehr als 5 % und ermöglichte gleichzeitig eine höhere Effizienz bei der Lastübertragung als bei der alleinigen Faserorientierung.

Die Forscher sind von diesen Ergebnissen begeistert und freuen sich auf die zukünftige Umsetzung ihrer Methode zur weiteren Gewichtsreduzierung konventioneller CFK-Teile. „Unsere Konstruktionsmethode geht über die konventionelle Weisheit der Verbundkonstruktion hinaus und ermöglicht leichtere Flugzeuge und Autos, die zur Energieeinsparung und Reduzierung von CO2 beitragen können -Emissionen“, beobachtet Dr. Matsuzaki.

Faser

- 3 Vorteile einer Kohlefaser-Uhr

- Was ist unidirektionale Kohlefaser?

- Die Eigenschaften von Harz- und Faserverbundwerkstoffen und ihre Vorteile

- 5 überraschende Kohlefaserprodukte

- Kann Kohlefaser recycelt werden?

- Vorteile von Carbonfaser-Schuhen

- Kohlenstofffasern in Luft- und Raumfahrtanwendungen

- Kohlenstofffasern in Automobilanwendungen

- Wie wird Kohlefaser hergestellt?

- Verbundstoffrecycling – keine Ausreden mehr