Composites Evolution, Bcomp bringen Evopreg ampliTex Flachs-Epoxid-Prepregs auf den Markt

Composites Evolution Ltd. (Chesterfield, Großbritannien) hat sich mit dem Naturfaserverstärkungsspezialisten Bcomp (Fribourg, Schweiz) zusammengetan, um eine neue Reihe von Flachs-Epoxid-Prepreg-Materialien auf den Markt zu bringen, die eine verbesserte Nachhaltigkeit ohne Kompromisse bei der Leistung bieten sollen. AmpliTex-Prepregs von Evopreg sollen die leistungsstarken Evopreg-Epoxidharzsysteme von Composites Evolution mit den preisgekrönten ampliTex-Flachsverstärkungen von Bcomp kombinieren, um eine Materialfamilie zu liefern, die eine hervorragende Leistung für Komponentenanwendungen bietet.

Um die volle Leistung von Naturfasern zu erreichen, wurden Evopreg ampliTex-Prepregs so zugeschnitten, dass sie mit dem powerRibs-Verstärkungsgitter von Bcomp kompatibel sind und die gleiche Steifigkeit und das gleiche Gewicht wie dünnwandige monolithische Kohlefaserteile bei gleichzeitiger Senkung des CO2

Fußabdruck um 85%. Composites Evolution weist auch darauf hin, dass die Materialfamilie die Sicherheit verbessert, da sie das Bremsverhalten ohne gefährliche Ablagerungen oder scharfe Kanten abschwächt.

„Nachhaltigkeit ist für viele unserer Kunden ein immer wichtigerer Faktor – insbesondere für diejenigen, die im Motorsport und in Hochleistungs-Automobilanwendungen tätig sind“, sagt Ben Hargreaves, Sales and Marketing Director von Composites Evolution. Das Unternehmen selbst verfügt über mehr als 10 Jahre Erfahrung in der Entwicklung und Produktion von Naturfaser-Prepregs „Wie in diesen Branchen zu erwarten, darf Nachhaltigkeit jedoch nicht zu Lasten der Leistung gehen – beides muss Hand in Hand gehen . Damit haben andere Prepregs zu kämpfen, da sich Naturfasern beispielsweise ganz anders verhalten als Carbon- oder Glasfasern.“

Er fährt fort:„Zusammen mit Bcomp können wir ein konkurrenzloses Paket an technischem Know-how und Anwendungs-Know-how anbieten. Wir stützen uns darauf, um Kunden zu helfen, die Stärken und Schwächen von Naturfaserverbundwerkstoffen zu verstehen und zu zeigen, wo und wie sie eingesetzt werden können, ohne dass wesentliche Änderungen an bestehenden Produktionsverfahren für Verbundwerkstoffkomponenten erforderlich sind.“

Einer dieser Kunden ist die in Großbritannien ansässige Retrac Group, die eine Composites-Division beherbergt, von der Composites Evolution behauptet, dass sie eine der größten in Großbritannien ist

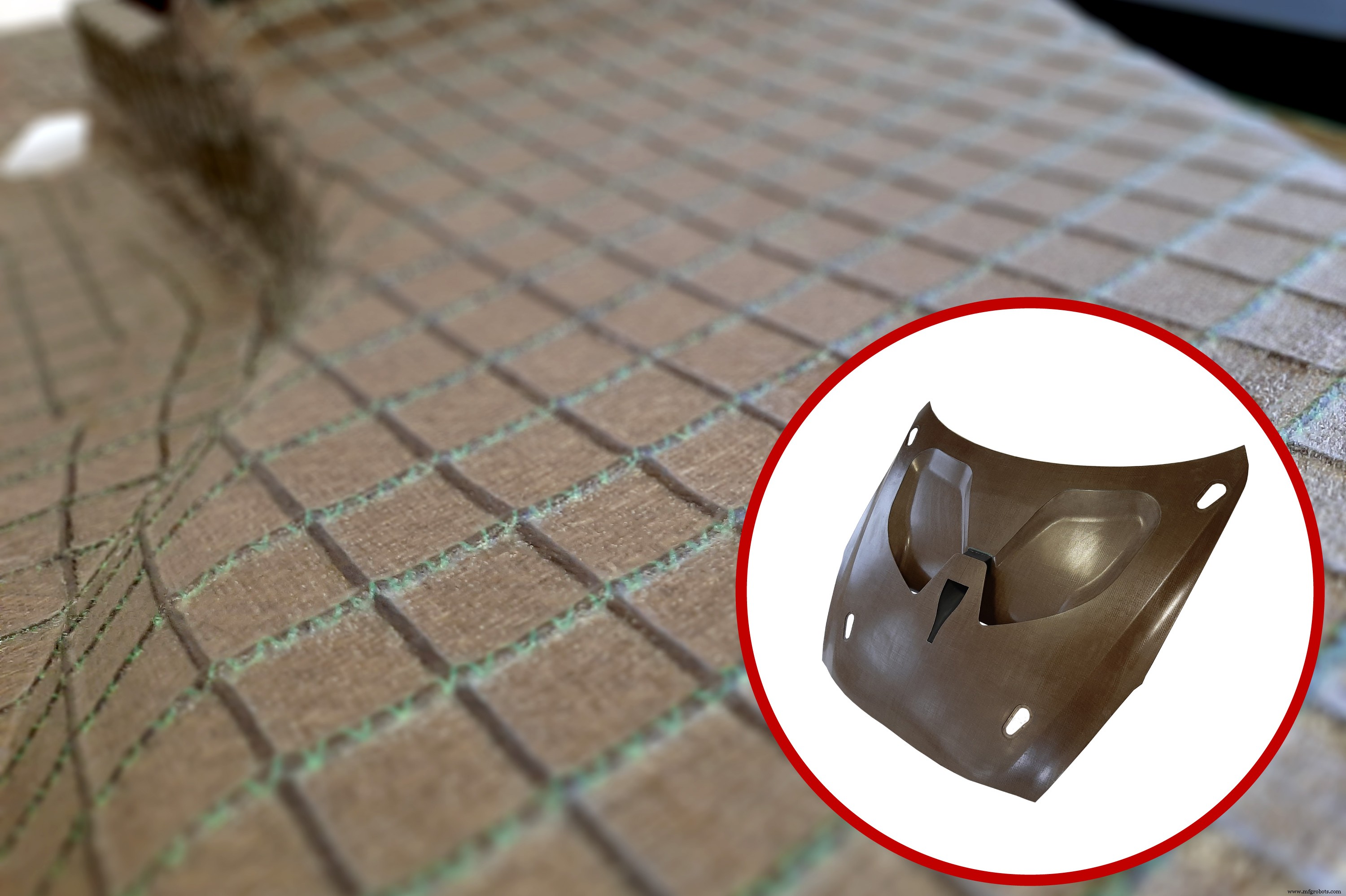

erfahrene Composites Engineering-Unternehmen aus den Bereichen Motorsport, Automobil und Luft- und Raumfahrt. Kürzlich hat es Evopreg ampliTex + powerRibs verwendet, um eine Demonstrator-Motorhaubenverkleidung für einen Rennsportwagen herzustellen.

„Wir sehen ein wachsendes Interesse an Flachsfaser-Verbundwerkstoffen, insbesondere im Motorsport- und Nischenfahrzeugsektor“, sagt Alan Purves, Projektleiter der Retrac-Gruppe. „Daher ist es unabdingbar, dass wir ein tiefes Verständnis für die Verarbeitungsanforderungen und Leistungsfähigkeit dieser Materialien entwickelt haben und bereit sind, auf die Anforderungen unserer Kunden einzugehen. Die kombinierte Expertise und Erfahrung von Composites Evolution und Bcomp zu nutzen, ist von unschätzbarem Wert.“

Laut Purves fanden die Laminiergeräte von Retrac die Evopreg ampliTex-Materialien einfach zu verwenden, mit gutem Fall und guter Haftung an den Formen. „Das fertige Teil sieht toll aus und wir werden es später im Jahr präsentieren“, sagt er.

Der Motorhauben-Demonstrator ist ein zweiteiliges Formteil, das innen und außen aus Evopreg ampliTex EPC300-F300T 2x2 Twill-Prepreg hergestellt und mit powerRibs hinterlegt ist. Die Luftkanalkomponenten wurden bei Retrac mit der Stratasys (Eden Prairie, Minnesota, USA) Fortus 450MC-Maschine des Unternehmens 3D-gedruckt.

Mit Polyurethan-Kleber verklebt, um das Bezeugen der A-Oberfläche zu minimieren, wiegt die gesamte Baugruppe nur vier Kilogramm.

Johann Wacht, Motorsportmanager bei Bcomp Ltd. abschließend:„Wir teilen die Ansicht, dass Nachhaltigkeit und Leistung Hand in Hand gehen müssen und sind stolz darauf, dass bereits während der Entwicklungsphase von Evopreg ampliTex mehrere OEMs und Teilehersteller die Prepregs vollständig validiert haben.“

Faser

- Die 10 wichtigsten Fortschritte in der Fertigungstechnologie für Verbundwerkstoffe

- Damals und heute:Eine kurze Geschichte der Verbundwerkstoffe

- Auf was man bei Herstellern von Verbundwerkstoffen achten sollte

- Woven Carbon Fiber:Eine Evolution praktischer Anwendungen

- Verbundwerkstoffherstellung:Die Herstellung von Verbundwerkstoffen

- FACC betont schnell härtende Prepregs, thermoplastische Kunststoffe und biobasierte Verbundwerkstoffe für die Nachhaltigkeit von Flugzeugstrukturen der nächsten Generation

- Composites Evolution präsentiert Hochleistungs-Prepregs, neuartige thermoplastische UD-Bänder

- SHD Composites unterstützt Nachhaltigkeitsinitiativen mit der Einführung von Epoxid-Prepreg-Systemen

- Die Entwicklung additiver Verbundwerkstoffe

- Nationale Composites Week:Nachhaltigkeit