Festkörper-Nanoporen

Zusammenfassung

Festkörper-Nanoporen haben aufgrund ihrer Eigenschaften im Nanobereich die Aufmerksamkeit vieler Forscher auf sich gezogen. Nun wurde über verschiedene Herstellungsverfahren berichtet, die in zwei große Kategorien zusammengefasst werden können:„Top-Down“-Ätztechnik und „Bottom-Up“-Schrumpftechnik. In diesem Bericht werden ein Ionenspurätzverfahren, ein Maskenätzverfahren, ein chemisches Lösungsätzverfahren und ein Hochenergiepartikelätz- und Schrumpfverfahren vorgestellt. Außerdem diskutierten wir auch Anwendungen der Festkörper-Nanoporen-Fertigungstechnologie in der DNA-Sequenzierung, Proteindetektion und Energieumwandlung.

Hintergrund

Festkörper-Nanoporen haben aufgrund einstellbarer Größe, hoher Zuverlässigkeit, einfacher Modifizierung usw. zunehmende Aufmerksamkeit auf sich gezogen [1,2,3]. Es wurde bei der DNA-Sequenzierung [4], der Wasserreinigung [5], der Proteindetektion [6], der Nanopartikeltrennung [7], der Energieumwandlung [8] usw. angewendet, insbesondere im Bereich der DNA-Sequenzierung, Proteindetektion, und Energieumwandlung. Daher ist es sehr wichtig, Festkörper-Nanoporen mit einem kostengünstigen und hocheffizienten Verfahren herzustellen.

Die Festkörper-Nanoporen-Fertigungstechnologie wurde erstmals 2001 von Jiali Li und ihrem Mitarbeiter beschrieben [9] und hat sich zu einem Brennpunkt der Forschung entwickelt. Entsprechend dem Herstellungsmechanismus kann die Festkörper-Nanoporen-Fertigungstechnologie in zwei große Kategorien zusammengefasst werden. Die erste ist die „Top-Down“-Ätztechnologie, wie der fokussierte Ionenstrahl und der hochenergetische Elektronenstrahl. Der zweite Typ ist die „Bottom-up“-Schrumpftechnologie, die auf dem ersten Typ basierte, wie die elektronenstrahlunterstützte Abscheidung und die Atomlagenabscheidung. Jetzt wurden Siliziumnitrid [10] und Siliziumoxid [6] verwendet, um Festkörper-Nanoporen herzustellen, die eine hervorragende Leistung wie einstellbaren Durchmesser und Länge des Kanals aufwiesen. Außerdem können Graphen [11] und Molybdänsulfid [12] auch zur Herstellung von Festkörper-Nanoporen verwendet werden.

Der Durchmesser der Festkörper-Nanopore kann je nach Bedarf von Subnanometern bis zu mehreren hundert Nanometern präzise gesteuert werden [13]. Im Allgemeinen werden Festkörper-Nanoporen auf Isoliermaterialien hergestellt [14] und sind in extremen Lösungen wie konzentrierter Schwefelsäure [15] und hohen Temperaturen [16] sehr stabil. Ihre Stabilität hängt jedoch auch stark von der Herstellungsmethode ab. In diesem Papier überprüfen wir die Herstellungsmethode von Festkörper-Nanoporen. Zunächst haben wir die Entwicklung der Festkörper-Nanoporen-Fertigungstechnologie diskutiert. Anschließend stellen wir verschiedene Technologien zur Herstellung von Festkörper-Nanoporen im Detail vor. Schließlich haben wir Anwendungen der Festkörper-Nanoporen-Fertigungstechnologie in einigen Bereichen zusammengefasst.

Entwicklungsprozess

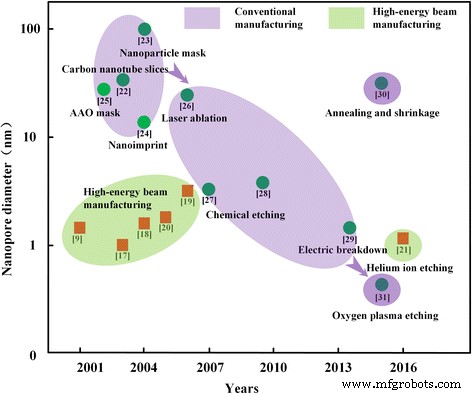

Seit Jiali Li von der Harvard University 2001 erstmals über die Herstellung von Siliziumnitrid-Nanoporen durch Argonionen berichtete [9], entwickelte sich die Festkörper-Nanoporen-Fertigungstechnologie allmählich zu zwei Zweigen der Hochenergiestrahlherstellung [17,18,19] und der konventionellen Herstellung (Abb. 1). Forscher versuchen, die Effizienz der Herstellung von Festkörper-Nanoporen mit Hochenergiestrahlen zu verbessern, um die fehlenden hohen Kosten auszugleichen. Gieraket al. [20] verbesserte Ga + Direktschreibsystem des fokussierten Ionenstrahls (FIB) und erzeugte eine Nanopore auf einem 20 nm dicken SiC-Film mit einem Durchmesser von etwa 2,5 nm. Im Jahr 2016 erschien ein Helium-Ionen-Ätzsystem mit hoher Effizienz und es besaß einen kleineren aktiven Bereich des Strahlflecks und der Probe. Bis jetzt hat es Si3 . verarbeitet N4 Nanopore mit einem Durchmesser von nur 1,3 nm [21].

Roadmap für die Entwicklung der Festkörper-Nanoporen-Fertigungstechnologie

Es ist seit jeher das Ziel von Forschern, mit konventionellen Herstellungsverfahren eine effiziente und kontrollierbare Herstellung von Festkörper-Nanoporen zu erreichen. Aufgrund der Nachfrage nach Festkörper-Nanoporen erscheinen viele Festkörper-Nanoporen-Fertigungstechnologien, wie z. , und so weiter. Obwohl diese Verfahren die Verwendung von Transmissionselektronenmikroskopen (TEM), FIB und anderen teuren Verarbeitungsgeräten vermeiden, gibt es immer noch viele Mängel. Die Kontrollierbarkeit des Kohlenstoff-Nanoröhrchen-Schneidverfahrens ist schlecht, was für die Serienfertigung nicht geeignet ist. Der Nanokugeldurchmesser beim Maskenätzen begrenzt die Größe und Dichte der dreieckigen Festkörper-Nanopore. Poröse anodische Aluminiumoxidfilme haben eine geringe Festigkeit und erfordern die Unterstützung des Transferprozesses, was die Herstellungseffizienz verringert. Nanoimprint erfordert hochpräzise Schablonen, was an sich schon eine Herausforderung für die Mikro-/Nanofertigung darstellt.

Nachdem Ling et al. die Kunststoff-Nanopore durch aktuelle Feedback-Control-Technologie hergestellt wurde, wurde diese Technologie zum Ätzen von Silizium verwendet [26], und die kontrollierbare Herstellung von Silizium-Nanoporen wurde realisiert [27]. Basierend auf der Arbeit von Ling, Pedone et al. [28] verwendeten Elektronenstrahllithographie, um siliziumgeätzte Fenster herzustellen, wodurch die durch photolithographische Fehler verursachten Öffnungsunterschiede verbessert wurden. Später kombinierten die Forscher die Strom-Feedback-Control-Technologie mit der elektrischen Durchschlagstechnologie und schufen Festkörper-Nanoporen unter 2 nm [29]. Jedoch kann die Stromrückkopplungs-Steuerungstechnik das erhöhte Stromsignal nicht identifizieren, das durch die Zunahme der Porenzahl oder die Zunahme des Einzelporendurchmessers verursacht wird. Daher ist es nicht für die Herstellung von Festkörper-Nanoporen geeignet.

Vor kurzem haben Liu et al. [30] stellten Nanofluid-Feldeffektröhren auf der Basis von Glasporen unter Verwendung von Mikrometerzellenätzen, Glasabscheidung, Tempern und Atomlagenabscheidungsverfahren her. Surwadeet al. [31] verwendeten Sauerstoffplasmaätzen von Graphen und erhielten einen Graphen-Nanoporenfilm mit einem Durchmesser von 0,5–1 nm. Obwohl das Material dieser nanoporösen Herstellungstechnologie auf Graphen beschränkt ist und der Transferprozess von Graphen nicht mit mikroelektromechanischen Systemen (MEMS) und komplementären Metalloxidhalbleitern (CMOS) kompatibel ist, hat sein Mechanismus zur Herstellung von Poren die minimale Oberflächenenergiegrenze, die das Kommen der Festkörper-Nanoporen-Herstellung mit hoher Effizienz und niedrigen Kosten beweisen.

Fertigungstechnologien

Methode zum Ätzen von Ionenspuren

Zuerst wurde eine Festkörper-Nanopore durch Ionenspurätzen hergestellt. Beim Ionenspurätzen wurde ein Ätzmittel verwendet, um den Film zu ätzen, der mit Schwerionen bestrahlt wurde. Die Ätzrate des Spurbereichs ist größer als die des Nichtspurbereichs (v Track> v Massengut ), die in Form von Poren resultieren. Dieses Verfahren hat erfolgreich Festkörper-Nanoporen in relativ kostengünstigen Materialien wie Polycarbonat, Polyimid und Siliziumnitrid hergestellt. Zhanget al. [32] hat nach dieser Methode Siliziumnitrid-Nanoporen mit hochenergetischem Br + . hergestellt (81 MeV). Der Durchmesser dieser Nanopore war relativ groß und der minimale erhaltene Nanoporendurchmesser betrug 40 nm nach dem Schrumpfungsprozess. Gegenwärtig beschreiben Harrell et al. [18] haben die Festkörper-Nanopore mit einem Durchmesser von 2 nm durch Ionenspurätzen hergestellt, nachdem der Durchmesser durch die Abscheidung von Nanogold-Dünnschichten geschrumpft war. Die durch das Ionenkanalätzverfahren hergestellte Festkörper-Nanopore weist jedoch eine kleine Porosität und eine ungleichmäßige Porengrößenverteilung auf. Inzwischen erfordert diese Methode teure Schwerionen-Beschleunigungsmesser und schränkt die Herstellung und Anwendung der Festkörper-Nanopore stark ein.

Maskenätzmethode

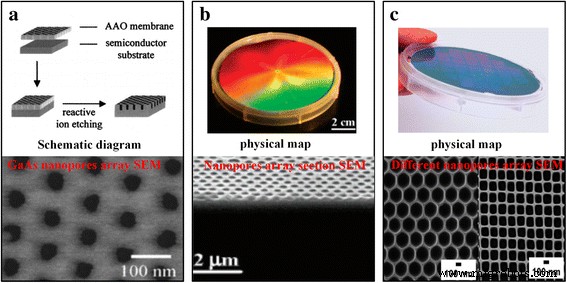

Das Maskenätzverfahren kann je nach Maskentyp in drei Hilfsherstellungsverfahren unterteilt werden, nämlich poröses anodisches Aluminiumoxid (AAO), Nanosphäre bzw. Nanoprägung. Die Forscher fanden heraus, dass die AAO nicht nur eine gleichmäßige Porengrößenverteilung und einstellbare Porenlänge besitzt, sondern auch eine periodische Wabenporenstruktur ohne Kreuz und Verbindung zwischen den Poren in der Seite aufweist. Es kann das Problem der geringen Porosität und der ungleichmäßigen Größenverteilung beim Ionenspurätzverfahren überwinden. Wie in Abb. 2a gezeigt, haben Liang et al. [25] haben das Nanoporenmuster durch reaktives Ionenätzen unter Verwendung von AAO als Maske auf das Substrat übertragen und eine kontrollierte Herstellung der Festkörper-Nanopore realisiert. Leider ist die mechanische Festigkeit des AAO-Films gering und er neigt zur Rissbildung. Außerdem gibt es bei seinem Herstellungsverfahren auch viele Probleme, wie zeitaufwendige, geringe Produktion, umweltverschmutzende Umwelt und Verschwendung von Rohmaterialien. Diese Defekte schränken alle die Verwendung von AAO-Maskenätzverfahren ein.

Herstellung von Festkörper-Nanoporen durch Maskenätzverfahren. (a ) GaAs-Festkörper-Nanopore [25], (b ) Silizium-Nanopore [33] und (c ) Aluminium-Nanopore mit verschiedenen Formen [34]

Inspiriert durch das Ätzen von AAO-Masken zur Herstellung von Festkörper-Nanoporen, haben Alyson et al. [24] verwenden die Nanokugel als Maske, gefolgt von einem reaktiven Ionenätzen (RIE), um eine hochporöse Festkörper-Nanopore mit einem dreieckigen Querschnitt zu erzeugen. Chenet al. [33] basierend auf ersterem und passten den Durchmesser der Nanokügelchen der oberen Schicht in doppellagigen Polystyrol-Nanokügelchen an, um die Spaltverteilung und die Größe der Nanokügelchen präzise zu steuern. Schließlich erhielten sie durch tiefes reaktives Ionenätzen eine Silizium-Nanopore mit einer Tiefe von bis zu 2 μm, deren Querschnitt dem der Nanokugel ähnelte. Die Nanosphären-Ätztechnologie kann auch mit einem Metallabscheidungs- oder Ablöseprozess kombiniert werden, um eine Metall-Nanoporenmaske herzustellen. Anschließend wurde in Kombination mit Ätzen und Entfernen des Metallmaskenprozesses eine Silizium-Nanopore erhalten [34] (Abb. 2b). Die Nanosphären-Ätztechnologie besitzt eine breite Anpassungsfähigkeit, die nicht nur verwendet werden kann, um Festkörper-Nanoporen mit mehrschichtiger Struktur zu erzeugen, sondern auch verwendet werden kann, um hochporöse Polyethersulfon-Filter herzustellen. Aufgrund der Durchmesserbeschränkung der Nanokugeln ist der Durchmesser der Nanoporen jedoch zu groß, und es ist schwierig, weniger als 10 nm zu erreichen.

Es ist sehr komplex, Festkörper-Nanoporen durch AAO-Masken oder zusätzliche Herstellungsverfahren für Nanokügelchen herzustellen, da sie die Maskenherstellungs-, Übertragungs- und Entfernungsprozesse umfassen. Gleichzeitig kann die Maske nicht wiederverwendet werden und führt zu Abfall. Daher haben die Forscher ihre Aufmerksamkeit auf die wiederverwendbare Nanoimprint-Technologie gerichtet. Das Prinzip des Nanoimprints besteht darin, ein präpariertes Template auf einen dünnen Polymerfilm (zB Polymethylmethacrylat) zu pressen und das dem Template ähnliche Muster beim Erstarren des Films zu erhalten [35]. Die Nanoimprint-Technologie kann nicht nur die Template wiederverwenden, sondern auch komplexe Nanostrukturen mit einer minimalen Linienbreite von bis zu 5 nm herstellen [23]. Poröses Aluminium ist das häufigste Produkt mit nanoporöser Struktur, das durch Nanoimprint-Technologie hergestellt wird [36] (Abb. 2c). Derzeit haben Chou et al. [37] haben die kleinste Nanopore durch die Nanoimprint-Technologie erzeugt. Sie verwendeten Chrom als Maske und verwendeten Elektronenstrahlätzen und RIE, um einen Durchmesser von 10 nm und eine Höhe von 60 nm SiO2 . zu erhalten Nanosäule. Anschließend wird der Durchmesser der Nanosäule durch HF-Ätzen weiter reduziert und eine Nanopore mit einem Durchmesser von weniger als 6 nm wird erhalten, indem die Nanosäule als Prägeschablone verwendet wird. Die Stabilität dieses Verfahrens ist jedoch gering, und der Schablonenherstellungs- und Stanzprozess muss noch verbessert werden. Die hochpräzisen Templates werden in der Nanoimprint-Technologie benötigt und benötigen zur Herstellung nanoskalige Fertigungsverfahren wie die Elektronenstrahllithographie, was in der Mikro-/Nanofabrikation an sich schon eine Herausforderung darstellt. Darüber hinaus sind die Lebensdauer der Schablone und die Prägepräzision auch die Herausforderungen der Nanoprägetechnologie.

Methode zum Ätzen einer chemischen Lösung

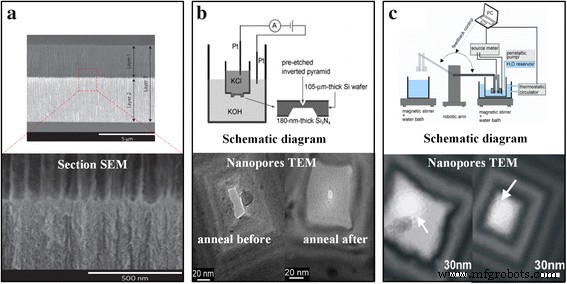

Neben der Verwendung von Maskenätzverfahren versuchen Wissenschaftler auch, Festkörper-Nanoporen durch chemisches Lösungsätzen herzustellen. Unter dem chemischen Lösungsätzen werden üblicherweise elektrochemische Ätzverfahren bei der Herstellung von porösem Silizium verwendet. Das elektrochemische Ätzverfahren ist ein kostengünstiges Verfahren zur Herstellung von Silizium-Festkörper-Nanoporen und kann das Muster und die Position von porösem Silizium durch Entwerfen der Maske präzise steuern. Außerdem können die Porosität und Nanoporengröße von porösem Silizium auch durch Einstellen der Ätzflüssigkeitskonzentration, des Ätzstroms, der Ätzzeit und anderer Prozessparameter gesteuert werden. Oroscoet al. [38] haben mit dieser Methode hervorragende Ergebnisse erzielt und Doppelschichten aus porösem Silizium mit einem minimalen Nanoporendurchmesser von 6 nm hergestellt (Abb. 3a). Darüber hinaus haben Wang et al. [39] verwendet einen fokalen Ionenstrahl (Dosis von 10 11 ~10 15 Ionen/cm 2 ) um die spezifische Position von Silizium zu bestrahlen, dann wurde ein elektrochemisches Ätzverfahren verwendet, um die Silizium-Nanopore mit kontrollierter Position und Menge zu erhalten, während die Anzahl und Größe der Nanoporen alle durch das kleine Sichtfeld des Ionenstrahls begrenzt sind. Allerdings war die Oberflächenrauhigkeit der porösen Siliziumwand, die durch das elektrochemische Ätzverfahren hergestellt wurde, selbst bei der bestehenden Gabelstruktur zu hoch, was die Anwendung des elektrochemischen Ätzverfahrens zur Herstellung von Silizium-Festkörper-Nanoporen ernsthaft einschränkt.

Herstellung von Festkörper-Nanoporen durch chemisches Lösungsätzen. (a ) Doppelwandige Silizium-Nanopore [38], (b ) Silizium-Nanopore [27] und (c ) hoch kontrollierbare Silizium-Nanopore [28]

Mit der Entwicklung der MEMS-Technologie haben Forscher herausgefunden, dass die chemische Lösungsätztechnik verwendet werden kann, um Silizium-Nanoporen mit kontrollierten Positionen und Anzahlen herzustellen [27, 28, 40]. Parket al. [27] nutzten zunächst die durch chemische Lösungsätztechnologie hergestellte Festkörper-Nanopore zur DNA-Sequenzierung. Erstens verwendeten sie Photolithographie und RIE, um Siliziumnitridfilme auf beiden Seiten des Siliziumwafers zu ätzen und Siliziumfenster mit unterschiedlichen Bereichen zu erhalten. Als nächstes wird der Siliziumwafer zum Ätzen in eine KOH-Lösung gelegt, und eine umgekehrte Pyramide und eine trapezförmige Struktur wurden in kleinen bzw. großen Fenstern erhalten. Drittens wird der Siliziumwafer auf dem Feedback-Ätzsystem montiert und die KCl-Salzlösung und die KOH-Ätzlösung werden durch einen Siliziumwafer isoliert (Abb. 3b). Wenn die KOH-Lösung den Siliziumwafer durchdringt, um die Nanopore zu erhalten, passiert die Lösung auf beiden Seiten des Siliziumwafers die Nanopore und leitet die Pt-Elektroden, um ein elektrisches Rückkopplungssignal zu erhalten. Schließlich entfernen sie den Siliziumwafer, um Silizium-Nanoporen zu erhalten. Aufgrund der Einschränkungen bei der Lithografiemaskenherstellung und fotolithografischen Fehlern kann das kleine gemusterte Siliziumfenster kein absolutes Quadrat sein, so dass die geätzten Festkörper-Nanoporen ungefähr Rechtecke sind und eine anschließende Verarbeitung, wie z. B. Tempern, erfordern, um die Morphologie der Poren zu verbessern. Pedonet al. [28] entwickelten ein kleines Fenster unter Verwendung von Elektronenstrahllithographie auf der Grundlage des ersteren, das Maskenherstellungs- und Lithographiefehler vermeidet. Gleichzeitig wurde durch Hinzufügen der elektrischen Signalrückkopplung im intelligenten Steuerungssystem die annähernd perfekte Nanopore erhalten (Abb. 3c). Auf ähnliche Weise haben Liu et al. [41] verwendeten eine Kombination aus Trocken- und Nassätzverfahren, um Silizium-Nanoporen mit einem Mindestdurchmesser von 30 nm herzustellen. Es ist nicht schwer zu finden, zusätzlich zu den Rant-Gruppen können andere Gruppen nur Silizium-Nanoporen mit größerem Durchmesser herstellen. Gleichzeitig ist es schwierig, den Durchmesser der Nanopore zu charakterisieren, was auf das begrenzte Feld von TEM zurückzuführen ist.

Hochenergie-Partikelätz- und -schrumpfmethode

Nachdem einige Forscher bei der Suche nach der Herstellung von Festkörper-Nanoporen mit einfachen Methoden auf einen Rückschlag gestoßen waren, kehrten einige Forscher dazu zurück, energetische Partikel zu verwenden, um Nanoporen in kleinen Bereichen mit kontrollierbarer Struktur herzustellen [20, 42]. Kimet al. [42] verwendeten zunächst fokussiertes Ionenstrahlätzen und erhielten 6 × 6 Blindporen mit einem Durchmesser von 2 μm als Elektronenstrahllithographiebereich. Dann verwendeten sie Hochenergie-Elektronenstrahlätzen in TEM, um die SiN-Nanopore zu erhalten, und der durchschnittliche Durchmesser der resultierenden SiN-Nanopore betrug 5,14 nm mit einer Standardabweichung von 0,46 nm. Aufgrund der Beschränkungen der TEM-Ausrüstung kann in jedem Vakuum nur ein Chip platziert werden, was die Herstellungsgeschwindigkeit des Nanoporenchips stark einschränkt. Das FIB-Gerät besitzt einen größeren Hohlraum, und es kann mehr als ein Chip sogar ein ganzer Wafer (Silizium) platziert werden. Im Vergleich zu TEM hat es die Herstellungseffizienz von Nanoporen stark erhöht. Allerdings ist der Durchmesser der durch fokussiertes Ionenstrahlätzen hergestellten Nanopore zu groß. Derzeit hat nur die Gierak-Gruppe Nanoporen mit Durchmessern von weniger als 5 nm unter Verwendung von FIB hergestellt [20]. Sie haben das Ga + . verbessert Direktschreibsystem und hergestellte Nanopore mit einem Durchmesser von etwa 2,5 nm auf einem Siliziumkarbidfilm mit einer Dicke von 20 nm.

Abgesehen von Gierak-Gruppen ist es für andere Gruppen schwierig, das Ga + . zu verwenden Quellenfokussiertes Ionenstrahlsystem zur Herstellung von Nanoporen mit einem Durchmesser von weniger als 10 nm. Die Forscher versuchen, FIB zu verwenden, um Nanoporen mit größerem Durchmesser herzustellen, dann wurde eine Oberflächenbehandlung verwendet, um den Durchmesser der Nanopore zu verringern [43,44,45,46]. Bisher wurden Verfahren zur Verringerung des Nanoporendurchmessers in zwei Kategorien unterteilt. Der erste Typ ist das Abscheidungsmittel, bei dem Material in der Nanoporenoberfläche abgeschieden wurde, um den Durchmesser der Nanopore zu verringern. Die zweite Art ist die Elektronenstrahlbestrahlung, die das Material der Nanoporenkante wandern lässt und den Nanoporendurchmesser verringert.

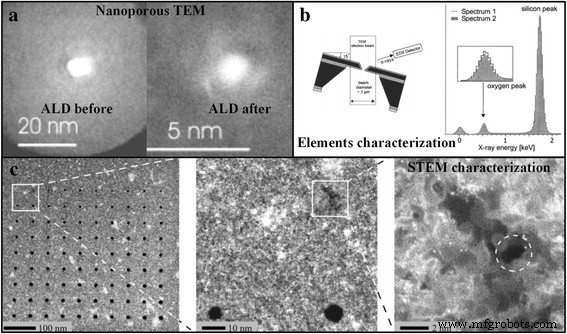

Schrumpfung des Nanoporen-Oberflächenabscheidungsmaterials

Chenet al. [43] realisierten erstmals eine präzise Reduzierung des Nanoporendurchmessers durch Abscheidung von Materialien auf der Nanoporenoberfläche. Sie haben 24 Schichten Aluminiumoxid auf dem Ga + . abgeschieden -geätzte Nanoporenoberfläche mittels Atomlagenabscheidung (ALD) und der Nanoporendurchmesser wurde auf 2 nm reduziert (Abb. 4a). Während des DNA-Sequenzierungsprozesses wurde festgestellt, dass die durch dieses Verfahren hergestellte Nanopore das Rauschen effektiv reduzieren und das Signal-Rausch-Verhältnis verbessern kann. Das Wesen der Atomlagenabscheidungsmethode ist der Sub-Nanometer-Einzelschichtabscheidungsprozess, und sie besitzt einen stabilen Prozess, der für die präzise Herstellung von Nanoporen von Vorteil ist. Torreet al. [44] wandten einen ähnlichen Ansatz zur Verringerung des Nanoporendurchmessers an, bei dem zunächst eine fokussierte Ionenstrahlätzung verwendet wurde, um Nanoporen mit einem durchschnittlichen Durchmesser von 27,3 nm zu erhalten, und dann wurde der Nanoporendurchmesser durch Abscheidung von Titanoxid mit ALD auf 8,3 nm reduziert.

Hochenergetische Partikelätz- und Modifizierungsverfahren zur Herstellung von Festkörper-Nanoporen. (a ) ALD-Schrumpfung, (b ) Selbstkalibrierung der Nanoporenkante und (c ) Heliumionenätzen von Nanoporen

Rantet al. einen anderen Weg gefunden. Sie verwendeten zunächst Elektronenstrahllithographie und RIE, um Siliziumnitrid-Nanoporen zu erhalten. Dann wurde die Nanopore auf unter 10 nm reduziert, indem ein Ti/Au-Dünnfilm auf der Nanoporenoberfläche unter Verwendung eines physikalischen Verdampfungsverfahrens abgeschieden wurde [45]. Außer Aluminiumoxid, Titanoxid und Metall kann auch amorpher Kohlenstoff zur Schrumpfung mit Hilfe des Elektronenstrahls im FIB-System abgeschieden werden [46].

Nanopore Edge Material Migration Schrumpfung

Die Migration von Nanoporen-Kantenmaterial basiert auf dem Prinzip des Nanoporen-Oberflächenenergieminimums, das von der Dekker-Gruppe vorgeschlagen wurde [47]. Das heißt, wenn der Nanoporendurchmesser kleiner als die Nanoporendicke ist, werden die Nanoporen durch Bestrahlung mit einem hochenergetischen Elektronenstrahl geschrumpft. Basierend auf der Forschung von Dekker, Storm et al. [48] beobachteten in situ, dass der minimale Durchmesser der Siliziumoxid-Nanopore nach Bestrahlung mit dem Elektronenstrahl auf 2 nm geschrumpft war (Abb. 4b). Dieses experimentelle Ergebnis bestätigte weiter das Prinzip des minimalen Oberflächenenergieminimums der Nanoporen. Darüber hinaus bestätigen auch die energiedispersive Röntgenspektroskopie (EDX) und die Elektronenenergieverlustspektroskopie (EELS), dass die Abnahme des Nanoporendurchmessers auf die Migration des Nanoporenkantenmaterials und nicht auf die Kontamination der Nanoporenoberfläche zurückzuführen ist [9] . Das Prinzip des Nanoporen-Oberflächenenergieminimums wird in verschiedenen Morphologien von Siliziumoxid-Nanopore verifiziert, wie elliptische Siliziumoxid-Nanopore und Siliziumnitrid/Siliziumdioxid-Komposit-Nanopore [49].

Das Schrumpfverfahren löst das Problem, dass die Größe der Nanopore bei der FIB-Herstellung nicht klein genug ist, aber der Herstellungsprozess der Nanopore ist kompliziert. Forscher haben auch einfachere Ionenstrahl-Herstellungsverfahren verfolgt, um Festkörper-Nanoporen herzustellen. In letzter Zeit überwindet das Aufkommen der Nanoporen-Herstellungstechnologie mit Heliumionenätzung, die eine kleinere aktive Fläche des Strahlflecks und der Probe besitzt, die Schwierigkeit herkömmlicher FIB, bei der der Durchmesser der Nanopore größer als 10 nm ist. Die Emmrich et al. [21] haben gezeigt, dass dieses System Siliziumnitrid-Nanoporen mit einem Durchmesser von nur 1,3 nm und einer Dicke von 30 nm herstellen kann (Abb. 4c). Obwohl es die Verarbeitungseffizienz im Vergleich zu TEM- und fokussierten Ionenstrahlsystemen mit herkömmlichem Ga + . erheblich verbessert hat Ionenquellen ist dieses System teuer, was seine Anwendung einschränkt.

Elektrochemisch begrenzte Nanoporenmethode

Ying et al. und Linet al. [50, 51] initiieren das Konzept der elektrochemisch begrenzten Nanopore, die die hervorragende Fähigkeit aufweist, die Elektrochemie, Energieverteilung, optische Verstärkung und den Massentransport innerhalb der asymmetrischen Nanopore auf geniale Weise einzuschränken. Begrenzte Nanoporen-Elektroden (CNE) können verwendet werden, um hochauflösende zeitaufgelöste Studien elektrochemischer Prozesse innerhalb einer einzelnen Zelle durchzuführen, indem Nanopartikel-begrenzte Nanopartikel-Elektroden in normalen chemischen Labors verwendet werden. Mit Hilfe der Optik kann es auch zur mehrdimensionalen simultanen Erfassung von photoelektrischen Einkörpersignalen auf der Nanoskala angewendet werden, was neue Ideen für die elektrochemische Messung einzelner lebender Zellen, einzelner Partikel und einzelner Moleküle liefert [52].

Anwendung

DNA-Sequenzierung

Nach der Idee der Nanoporen wurde 1996 die DNA-Sequenzierung von der Gruppe des Biologen Kasianowicz [53] vorgeschlagen; Die Nanoporen-Technologie hat sich schnell entwickelt. Die DNA-Sequenzierung mit Nanopore ist eine physikalische Methode und ersetzte die DNA-Polymerase-Methode von Sanger. Dieses Verfahren verwendet das elektrische Feld, um die Bewegung der DNA in der Nanopore anzutreiben, und es verwendet direkt die Zeitcharakteristik des Nanoporen-Ionenstroms, um die Größe einer einzelnen Base zu unterscheiden, um den Zweck der DNA-Sequenzierung zu erreichen. Die Nanopore-DNA-Sequenzierungsmethode vermeidet DNA-Modifikation, Amplifikation und andere Prozesse, wodurch die Kosten für teure Polymerase eingespart werden, sodass diese Methode eine hohe Wettbewerbsfähigkeit besaß. Inspiriert von Kasianowicz begannen Physiker seit dem Jahr 2000, die Möglichkeit dieser Methode zu untersuchen, wodurch das Gebiet der Nanoporen-DNA-Sequenzierung geboren wurde.

Das Nanoporen-DNA-Sequenzierungsverfahren kann je nach nanoporösem Material in Bio-Nanoporen-Sequenzierung und Festkörper-Nanoporen-Sequenzierung unterteilt werden [54]. Unter ihnen gibt es bei der Bio-Nanoporen-Sequenzierung die Nachteile der Pause und Umkehrung von DNA-Molekülen, was dazu führt, dass das mit dieser Methode detektierte aktuelle Zeitsignal fehlinterpretiert wird [55]. Infolgedessen sind die Festkörper-Nanoporen-DNA-Sequenzierung und ihre Herstellung zu den heißen Themen von Wissenschaftlern in verschiedenen Ländern geworden [56].

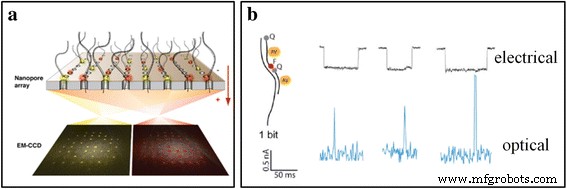

Mit der tiefgreifenden Erforschung von Nanoporen-DNA-Sequenzierungsmethoden glauben Wissenschaftler, dass Nanoporen-Sensoren die parallele Detektion von DNA realisieren und das Ziel der DNA-Sequenzierung mit hohem Durchsatz erreichen können [57]. Einer der vielversprechendsten ist der fluoreszenzparallele Nachweis der DNA-Sequenztechnologie, der auf der internen Reflexion von Festkörper-Nanoporen basiert [58] (Abb. 5). Mit Hilfe einer elektronenvervielfachenden Charge-Coupled-Device (CCD)-Kamera kann sie über das Signal jeder Nanopore von der DNA erfasst werden, und mehrere optische Signale und Ionenstromsignale können eins zu eins zugeordnet werden, um eine DNA-Sequenzierung mit hohem Durchsatz zu realisieren . Anschließend wurde diese Technologie durch Bio-Nanoporen-Sequenzierung weiter bestätigt, die theoretisch die Identifizierung von 10 6 . ermöglichte Basis/mm 2 pro Sekunde [59]. Allerdings gibt es auch einige Nachteile für Festkörper-Nanoporen-DNA-Sequenzierungsverfahren, wie die hohe Translokationsgeschwindigkeit und die geringe räumliche Auflösung [60].

Total Internal Reflection Fluorescence (FTIR) paralleler Nachweis der DNA-Sequenz [58]. a Schematische Darstellung. b Signalkarte der im Experiment detektierten optischen und Ionenstromsignale

Proteinerkennung

2007 haben Fologea et al. [61] wiesen erfolgreich Rinderserumalbumin (BSA) mit Festkörper-Nanoporen mit einer Dicke von 10 nm nach. Außerdem untersuchten sie auch die Konformationsänderung von β-Lactoglobulin unter Einwirkung unterschiedlicher Konzentrationen von Harnstoff-Denaturierungsmittel durch Festkörper-Nanoporen. Sie fanden heraus, dass die meisten Proteine die Nanopore mit linearer oder helikaler Konformation passieren und dass das elektrische Feld in der Nanopore das passierende Protein abwickeln könnte [62]. So begannen sie mit dem Nachweis von Proteinen und der Erforschung physikalisch-chemischer Eigenschaften und der Struktur von Proteinen. Cressiot et al. [63] stellten eine Festkörper-Nanopore mit einem Durchmesser von 20 nm unter Verwendung von FIB her und untersuchten und verglichen systematisch die Eigenschaften der Stromsignale, wenn Maltose-Bindungsprotein (MaIE) vom Wildtyp und entfaltetes MaIE die Nanopore passierten. In diesem Experiment fanden sie auch heraus, dass es eine freie Energiebarriere gab, wenn das Protein die Nanopore passierte. Danach stellte Cressiot die Nanopore mit dem Durchmesser von 3 nm mithilfe von TEM her und fand das MaIE-Protein wieder. Im Gegensatz dazu wurde das Protein durch das elektrische Feld gestreckt, wenn das elektrische Feld groß war.

Im Jahr 2013 haben Plesa et al. [64] testeten erfolgreich Aprotinin (6,5 kDa), Ovalbumin (6,5 kDa), Beta-Amylase (45 kDa), Ferritin (200 kDa) und Thyreoglobulin (660 kDa); fünf Proteine mit Siliziumnitrid-Nanopore mit einem Durchmesser von 40 nm. Sie fanden heraus, dass das gemessene Stromsignal eine Verzerrung war, weil die Geschwindigkeit des Proteins durch die Nanopore zu hoch war und die Detektionsbandbreite relativ klein war. Außerdem war die Häufigkeit des Ereignisses der Diffusionskonstante des Proteins entgegengesetzt. Es gibt zwei Möglichkeiten, diesen Widerspruch aufzulösen. Eine Möglichkeit besteht darin, die Geschwindigkeit des Proteins durch Nanoporen zu verringern, und die andere Möglichkeit besteht darin, die Detektionsbandbreite zu erhöhen. Diet al. [65] reduzierte erfolgreich die Geschwindigkeit des Ubiquitin-Proteins durch die Nanopore unter Verwendung von sichtbarem Licht geringer Leistung und unterschied den Rotationswinkel während des Proteins durch die Nanopore. Kürzlich haben sie das Ubiquitin-Protein erfolgreich nachgewiesen und den Verbindungstyp zwischen Ubiquitin-Protein und Protein mithilfe von Festkörper-Nanoporen mit einem Durchmesser von 3 nm unterschieden. Diese Arbeit eröffnet einen neuen Weg für die biomedizinische Erforschung des Ubiquitin-Proteins [66]. 2014 haben Larkin et al. [67] wiesen erfolgreich Proteinase K und RNA-Enzym A mit einem Stromverstärker mit hoher Bandbreite und ultradünnem HfO2 . nach Nanopore und maß die Elektromobilität, die Diffusionskonstante und das Volumen dieses Proteins.

Nanopore besitzt eine extrem hohe Detektionsauflösung für die interne Molekülstruktur und hat sich zu einem leistungsstarken Sensor für die Interaktion einzelner Moleküle entwickelt. Es wird häufig bei der Echtzeiterkennung von DNA-Protein-Wechselwirkungen, Protein-Protein-Wechselwirkungen und chemischen kleinen Molekülen verwendet. Als Ergebnis wurde eine Reihe von Techniken entwickelt, die auf der Nanoporen-Sensortechnologie basieren, wie zum Beispiel die Erkennung und Diagnose von Krankheiten und die Erkennung von Schwermetallionen und Viren.

Energieumwandlung

Die Entwicklung fortschrittlicher Mikron/Nano-Fertigungstechnologie bietet die Grundlage für die Miniaturisierung und Miniaturisierung herkömmlicher Energieumwandlungsgeräte [40, 41]. Energieumwandlungsvorrichtungen von vielen Mikrometern erscheinen kontinuierlich, wie Mikroreaktoren [42], Mikrogasturbinen [43, 44], Mikrowärmemaschinen [45, 46], Mikrobrennstoffzellen [47] und Mikrosuperkondensatoren [48]. Verglichen mit den herkömmlichen großformatigen Energieumwandlungsgeräten können diese Miniatur-Energieumwandlungsgeräte eine höhere Energiedichte bereitstellen. Diese Mikrovorrichtungen können aufgrund der hohen Kosten der Mikro-/Nanoverarbeitung nicht auf große Energieanlagen angewendet werden. Die Eigenschaft der Mikrominiaturisierung macht sie jedoch für den Bau von elektrischen Quellenkomponenten mit kleinem Maßstab und geringem Stromverbrauch geeignet, um elektronische Geräte wie Nanomaschinen, mikroelektromechanische Systeme und biomedizinische Implantate anzutreiben.

Energy conversion method based on nanopore channel takes full advantage of the unique physical-chemical properties of nanoscale. It converts the clean energy existing in environment, such as mechanical energy, chemical energy, light energy, and electric energy. At the same time, it does not emit carbon dioxide, produce vibrations and working noise harmful to the human body, and is very friendly to environment during conversion process. Daiguji et al. [68] converted the mechanical energy to electric energy by solid nanopore channel. Wen et al. [69] converted solar energy to electric energy based on smart-gating nanopore channels. Guo et al. [70] converted salinity gradient energy to electric energy with single-ion-selective nanopore. Table 1 shows several micro-scale energy conversion devices [71].

Energy conversion based on solid-state nanopores was inspired by the research on the function of ion channels of cell membrane [71]. Due to the excellent performance of solid-state nanopores, such as chemical durability, thermostability, superior mechanical property, tunable size and shape and so on [72], it has got increasing attention in the area of energy conversion. For example, Wen et al [73] reported that the nanofluidic energy conversion systems based on solid-state nanopores exhibited high power density, long operating life and good safety performance, compared with other commercially available cation exchange membranes. Besides, along with the development of fundamental studies and practical applications, solid-state nanopores with smart ion transport behaviors, such as ionic selectivity, ionic gating and ionic rectification, has been used as extraordinary platforms for energy conversion [74].

Schlussfolgerungen

This report reviews briefly the development process, fabrication technologies, and application of solid-state nanopore. Since Jiali Li firstly reported the fabrication of solid-state nanopore, researchers has always been pursued efficient and controllable manufacturing methods to fabricate solid-state nanopore. A comprehensive analysis of the latest research results on the fabrication of solid-state nanopore shows that the current research are all based on nanometer-scale processing tools, which cannot be mass produced at low cost and high efficiency. Therefore, it is of great significance to study the new method of fabricating solid-state nanopore. Along with the development of the manufacturing methods of solid-state nanopore, it has been applied in various areas, especially in DNA sequencing, protein detection, and energy conversion. In brief, the fabrication and application of solid-state nanopore are a promising area, and it is significant to our economics and living quality. Along with the development of advanced micro/nanomanufacturing technology and new theory, solid-state nanopore will be fabricated with lower cost and higher efficiency, and the application will be wider.

Abkürzungen

- AAO:

-

Anodic aluminum oxide

- ALD:

-

Atomlagenabscheidung

- CCD:

-

Charge-coupled device

- CMOS:

-

Komplementärer Metalloxid-Halbleiter

- EDX:

-

Energiedispersive Röntgenspektroskopie

- EELS:

-

Electron energy loss spectroscopy

- FIB:

-

Focused ion beam

- MaIE:

-

Maltose binding-protein

- MEMS:

-

Micro-electro-mechanical system

- RIE:

-

Reactive ion etching

- TEM:

-

Transmissionselektronenmikroskop

Nanomaterialien

- Einführung in die Halbleitertheorie

- Fortschrittliche Halbleitertechnologie, ein Nanometer nach dem anderen

- IBM-Wissenschaftler erfinden ein Thermometer für die Nanoskala

- IBM 5 in 5:Medizinische Labore „auf einem Chip“ werden als Gesundheitsdetektive dienen, um Krankheiten im Nanomaßstab aufzuspüren

- Herstellungsverfahren für künstliche Moleküle gewinnt den besten Posterpreis

- Abbildung von Atomen auf 2D-Atomkristallen in Flüssigkeiten

- Beschleunigung der Früherkennung von Krankheiten mit Nanobiotechnologie

- Materialwissenschaftler bringen Nanodrähten das Tanzen bei

- Blockchain, Open AI nehmen Spitzenplätze bei Durchbrüchen des Weltwirtschaftsforums ein

- Röntgentomographie lässt Forscher Festkörperbatterien beim Laden und Entladen beobachten