Nano-Silber-Tinte mit hoher Leitfähigkeit und niedriger Sintertemperatur für Papierelektronik

Zusammenfassung

Für gedruckte Elektronik auf Papiersubstraten ist eine hochleitfähige Tinte mit niedriger Sintertemperatur wichtig. Silbernanopartikel (Ag-NPs) mit unterschiedlichen durchschnittlichen Radien im Bereich von 48 bis 176 nm wurden durch Anpassen des Ag + . synthetisiert Konzentration im Reaktionsprozess. Der elektrische Widerstand des Tintenfilms auf Ag-NP-Basis in Bezug auf die Ag-NP-Größe, die Sintertemperatur, die Menge des PVP-Abdeckmittels auf der Ag-NP-Oberfläche und die Morphologieentwicklung des Films während des Erwärmungsprozesses wurde untersucht. Es zeigte sich, dass der spezifische Widerstand der Filme mit zunehmender Partikelgröße sehr schnell abnahm, vor allem aufgrund der geringeren Menge an Schutzmittel, die auf den Ag-NPs abdeckten. Es wurde eine semiempirische Beziehung zwischen dem spezifischen Widerstand und der Partikelgröße vorgeschlagen. Mit Hilfe dieses mathematischen Ausdrucks erhält man sowohl systematische als auch detaillierte Einblicke in die spezifische Widerstandsbewertung in Bezug auf die Ag-Partikelgröße. Der optimale spezifische elektrische Widerstand von 4,6 μΩ cm wurde bei 140 °C für 10 min erreicht, was sehr nahe am spezifischen Widerstandswert von Bulk-Ag (1,58 μΩ cm) lag. Die mechanische Flexibilität der gedruckten Elektronik mit der Tinte auf Ag-NP-Basis auf Papiersubstraten wurde untersucht. Die Drucke auf dem kunstbeschichteten Papier zeigten im Vergleich zu denen auf dem Fotopapier eine bessere Flexibilität. Dies könnte der Oberflächenbeschichtungszusammensetzung, der Oberflächenmorphologie des Papiers und ihrer entsprechenden Tintenabsorptionseigenschaft zugeschrieben werden.

Einführung

Die papierbasierte Elektronik hat großes Interesse in der Forschung geweckt, da sie viele unersetzliche Vorteile bietet [1,2,3,4,5,6]. Papier ist nicht nur weit verbreitet und kostengünstig, es ist auch leicht, biologisch abbaubar und super flexibel, was es zu einem vielversprechenden Substrat für verschiedene Elektronik macht, darunter flexible Solarzellen, Displays, Radiofrequenz-Identifikations-(RFID)-Tags, Dünnschichttransistoren, Touchpads und Energiespeicher [7,8,9,10,11,12,13,14,15,16]. Gedruckte Elektronik auf Papiersubstraten gilt als wichtigster Enabler für intelligente Verpackungsfunktionen, z. B. bei der Rückverfolgung und Verfolgung, Waren- und Lagerverwaltung, Logistik und Transport sowie Fälschungssicherheit. Laut IDTechEx wird der Marktbedarf im Jahr 2024 auf über 1,45 Milliarden US-Dollar prognostiziert [17].

Anforderungen an eine hohe Sintertemperatur von Tinte auf Basis von metallischen Nanopartikeln waren ein limitierender Faktor für gedruckte Elektronik auf Papierbasis, da das Papiersubstrat während des Sinterprozesses Dimensionsänderungen erfahren kann, die Delaminationen, Risse usw. verursachen können [18, 19]. So standen die hohe Leitfähigkeit und die niedrige Sintertemperatur im Fokus der Forschung. Magdassiet al. [20], Grouchko et al. [21] und Tang et al. [22] realisierten das Sintern der Ag-NPs bei Raumtemperatur durch Zugabe der Destabilisierungsmittel, entgegengesetzt geladener Polyelektrolyte und Cl − die Elektrolyt enthalten, bzw. in die Tinte, um die NP-Aggregation und -Koaleszenz in den Trocknungsprozessen zu fördern. Die erzielten optimierten elektrischen Leitfähigkeiten lagen bei 20 %, 41 % bzw. 16 % der von Bulk-Silber. Sowohl Xu et al. [23] und Wang et al. [24] führte Druck in den Ag-NP-Heißsinterprozess ein, um die Erwärmungstemperatur zu senken. Es wurde festgestellt, dass der Druck eine gleichförmigere und dichtere Filmmikrostruktur ermöglichen könnte, was zu einer höheren Leitfähigkeit bei relativ niedriger Temperatur führt. Die bei 120°C erhaltenen elektrischen Widerstände betrugen 14,3 μΩ cm, während sie bei einem Druck von 25 MPa auf 3,92 μΩ cm reduziert wurden. Darüber hinaus wurden einige andere Sinterverfahren [25] verwendet, um das Sintern von metallischen NP bei milden Erwärmungsbedingungen zu verbessern, wie z. B. photonisches Sintern [26,27,28,29,30,31,32], Plasma [33,34,35 ] und Mikrowellen [36, 37]. Diese Verfahren erforderten jedoch entweder die Zugabe von Elektrolyt in die Tintenformulierung, was die Stabilität der Tinte auf Metall-NP-Basis verschlechtern könnte, oder eine umfangreiche Ausrüstung und einen hohen Energieverbrauch. Daher besteht ein ungedeckter Bedarf an metallischer leitfähiger Tinte, die eine hohe elektrische Leitfähigkeit bei relativ niedriger Sintertemperatur besitzt, ohne dass eine komplexe Behandlung oder teure Ausrüstung erforderlich ist. Ein alternativer Ansatz ist eine chemische Reaktion, bei der die metallische Quelle entweder ein molekularer Vorläufer oder ein Kation ist [38, 39]. Durch die Optimierung der Molekularstruktur und der Farbkomponenten war es möglich, bei niedriger Temperatur einen leitfähigen Metallfilm abzuscheiden und auszubilden. Der relativ niedrige Metallgehalt und die niedrige Viskosität schränkten jedoch seine Anwendung in der papierbasierten Elektronik ein.

Wir schlagen einen neuen Ansatz vor, um Tinten auf Ag-NP-Basis mit hoher Leitfähigkeit und niedriger Sintertemperatur zu erhalten. Die Beziehung zwischen der elektrischen Leitfähigkeit des Farbfilms und den Haupteinflussfaktoren, z. B. Ag-NP-Größe, Sintertemperatur, Menge an PVP-Schutzmittel und Filmmorphologie, wurde untersucht. Auch die mechanische Flexibilität der gedruckten Elektronik auf Papiersubstraten wurde untersucht.

Methoden

Materialien

Polyvinylpyrrolidon (PVP, K30, MW = 58.000), Ethylenglykol (EG), Silbernitrat (AgNO3 ) und Hydrazinhydrat (N2 H4 ·H2 O) wurden von Aldrich (St. Louis, MO, USA) bezogen. Aceton, Isopropanol und 2-Butoxyethanol wurden von Beijing Chemical Works (Beijing, China) bezogen. Alle chemischen Reagenzien waren analytisch rein und es wurde keine weitere Reinigung vorgenommen.

Synthese und Charakterisierung der Ag-NPs und beschichteten Filme

Die Ag-NPs wurden durch die Phasenreduktionsmethode synthetisiert. Kurz gesagt, 100 mL AgNO3 Lösung (1 µg/ml) und 60 µl N2 H4 ·H2 O-Lösung (0,8 µg/ml, als Reduktionsmittel) wurde tropfenweise in 600 µl PVP-Lösung (0,03 µg/ml) gegeben, die bei 10 °C als Schutzmittel diente. Nach 0.5 h Reaktion wurden Ag-NPs erhalten, indem eine ausreichende Menge Aceton in die gelb-bräunliche Ag-NP-Suspension gegeben wurde, so dass Ag-NPs ausgefällt wurden. Dann wurde die Ag-NP-Paste erneut in D.I. erneut Wasser gefolgt von Aceton-Sedimentation. Ein solcher Vorgang, der in den folgenden Abschnitten als Waschen bezeichnet wird, wurde mehrere Male wiederholt, um das absorbierte PVP auf der Oberfläche von Ag-NPs zu reduzieren und die gewünschte Konzentration zu erreichen. Die Ag-NPs in verschiedenen Größen und Verteilungen, im Folgenden als S1 bis S4 bezeichnet, wurden durch Anpassen der Reaktionskonzentrationen des Ag + . erhalten mit 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , und 1,925 mol L −1 , bzw.

Die Röntgenbeugungsmuster (XRD) der Ag-NPs mit unterschiedlichen Reaktionskonzentrationen von Ag + wurden auf dem Röntgendiffraktometer (Rigaku Miniflex 600) mit Cu Kα-Strahlung bei 40 kV, 15 mA und einer Abtastrate von 5° min −1 . charakterisiert . Die Morphologie und Größenverteilung der Ag-NPs wurden durch Rasterelektronenmikroskopie (REM, Nanosem 430) erhalten. Thermogravimetrische Analyse (TGA) Profile der Ag-NP-Konzentrationen in Bezug auf verschiedene Partikelgrößen und Waschzeiten wurden von TA Instrument TGA-Q500 unter N2 . erhalten Atmosphäre bei einer Heizrate von 10 °C/min. Die Ag-NPs wurden dann auf die Glasobjektträger schleuderbeschichtet, gefolgt von Erhitzen auf einer Heizplatte in Umgebungsumgebung bei unterschiedlichen Temperaturen von 30 bis 140 °C für 10 Minuten. Der spezifische elektrische Widerstand des beschichteten Films (Ag-NP-Film) wurde aus dem Schichtwiderstand und der Filmdicke berechnet, gemessen mit der RTS-9-Vierpunkt-Sondenstation bzw. dem SEM.

Herstellung der Ag-NP-basierten Tinten und Charakterisierung ihrer mechanischen Flexibilität auf Papiersubstraten

Die leitfähigen Tinten auf Ag-NP-Basis für das Direktschreiben und den Siebdruck wurden formuliert, indem die konzentrierte Ag-NP-Paste zu einer bestimmten Menge von EG, Isopropanol und 2-Butoxyethanol-Mischung (2:1:1 im Volumen) mit einer Beladung von 20 Gew.-% bzw. 70 Gew.-%. Die direkt schreibende Tinte auf Ag-NP-Basis wurde in einen gewöhnlichen handelsüblichen Markierungsstift gefüllt, um einen leitfähigen Markierungsstift herzustellen.

Die mechanische Flexibilität der Tinte auf der Basis von Ag-NP auf Papier wurde untersucht. Zuerst wurden die linearen Anordnungen von 5 Silberelektroden mit dem leitfähigen Markierungsstift auf kunstbeschichtetem Papier bzw. Fotopapier gezeichnet, gefolgt von einer Erwärmung von 120°C für 10 min. Die Abmessungen der Silberelektrodenanordnungen betrugen 60 mm Länge, 7 mm Breite und 10 mm Abstand. Dann wurden die Testproben auf unterschiedlichem Papier in 1000-Zyklen auf die folgenden Biegeradien 2,5 mm, 1,0 mm bzw. 0,5 mm gefaltet. Wir haben die Änderungsrate des elektrischen Widerstands gemessen (R − R 0 )/R 0 , als Funktion des Biegeradius und der Anzahl der Biegezyklen, wobei die durchschnittlichen elektrischen Widerstandswerte von den 5 Silberelektroden erhalten wurden.

Anwendungen der Ag-NP-basierten Tinte für Papierelektronik

Eine 7-Segment-Digitalanzeigeschaltung wurde unter Verwendung des leitfähigen Markierungsstifts auf kunstbeschichtetem Papier direkt von Hand gezeichnet. Währenddessen wurde eine Hochfrequenz-RFID-Antenne im Siebdruck auf das kunstbeschichtete Papier gedruckt. Beide elektrischen Geräte auf Papierbasis wurden 10 Minuten lang bei 120°C behandelt.

Ergebnisse und Diskussion

Eigenschaften der synthetisierten Ag-NPs mit verschiedenen Ag + Konzentrationen

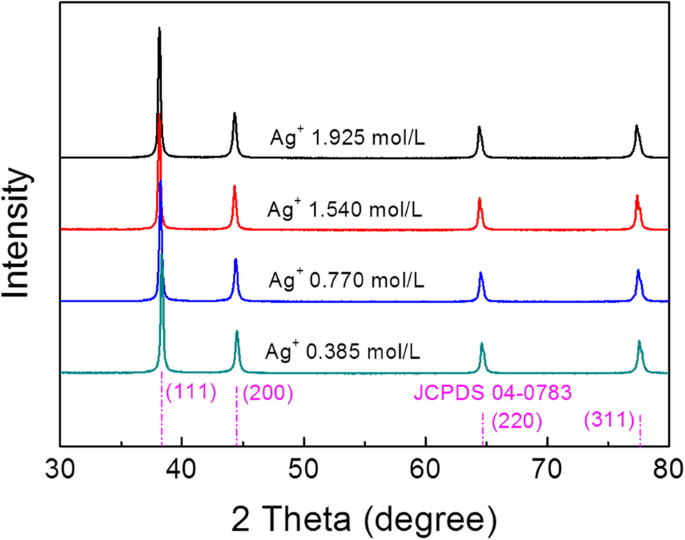

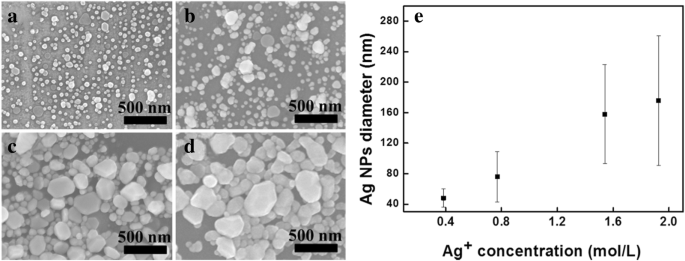

Abbildung 1 zeigt die XRD-Muster der mit verschiedenen Ag + . synthetisierten Ag-NPs Konzentrationen in der Reaktion. Diese XRD-Muster zeigten nur die Peaks von metallischem Silber (JCPDS 04-0783) ohne andere Signale, was darauf hindeutet, dass die synthetisierten Proben hochreine und kubisch flächenzentrierte (fcc) phasenzentrierte Ag-NPs sind. Die Tatsache, dass in Ag-NPs kein Oberflächenoxid beobachtet wurde, ist wichtig, da Silberoxide eine viel geringere elektrische Leitfähigkeit aufweisen und das Sintern von Ag-NPs bei relativ niedrigen Temperaturen verhindern könnten. Die SEM-Bilder der synthetisierten Ag-NPs mit verschiedenen Ag + Konzentrationen in den Reaktionslösungen sind in Abb. 2a–d gezeigt. Die Ag-NPs mit Durchmessern von 48 ± 12 nm, 76 ± 33 nm, 158 ± 65 nm und 176 ± 85 nm wurden aus dem Ag + . gewonnen Konzentrationen von 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , und 1,925 mol L −1 , jeweils als S1, S2, S3 und S4 bezeichnet. Die Änderung der durchschnittlichen Durchmesser der synthetisierten Ag-NPs im Verhältnis zum Ag + verwendete Konzentration ist in Abb. 2e gezeigt. Die durchschnittliche Größe von Ag-NPs stieg von 48 auf 176 nm, und ihre Größenverteilung wurde mit zunehmendem Ag + . ebenfalls breiter Konzentrationen. Dies wurde auf zwei Gründe zurückgeführt. Zuerst ein höheres Ag + Konzentration bedeutet längere Zufuhrzeit des AgNO3 Lösung in der Reaktionslösung, daher verlängerte Wachstumszeit der Ag-NPs. Andererseits ist die relativ geringe Menge des Schutzmittels PVP im Vergleich zu dem zunehmenden Ag + Konzentration konnte das Wachstum und die Aggregation von Ag-NPs nicht wirksamer verhindern, was zur Bildung größerer Ag-NPs führte. Dieses Ergebnis deutet darauf hin, dass die Anpassung des Ag + Konzentration half, die Größe von Ag-NPs über einen relativ weiten Bereich zu kontrollieren.

XRD-Muster von Ag-NPs, die mit verschiedenen Ag + . synthetisiert wurden Konzentrationen. Das entsprechende Ag + Konzentrationen von 0,385 mol L −1 , 0,770 mol L −1 , 1,540 mol L −1 , und 1,925 mol L −1 wurden in der Abbildung angegeben. Die Referenzmuster von Silber (JCPDS 04-0783) wurden ebenfalls gezeigt

SEM-Bilder der synthetisierten Ag-NPs mit unterschiedlichen Größenverteilungen durch Anpassung des Ag + Konzentration in der Reaktion. a Ag + 0,385 mol L −1 . b Ag + 0,770 mol L −1 . c Ag + 1,540 mol L −1 . d Ag + 1,925 mol L −1 . e Durchschnittlicher Durchmesser von Ag-NPs in Bezug auf das Ag + Konzentration

Die Menge der PVP-Bedeckung auf der Oberfläche von Ag-NPs

Es ist allgemein bekannt, dass die isolierende PVP-Abdeckung auf den Oberflächen der Silbernanopartikel die Elektronenmobilität innerhalb des Ag-NP-Films verringert, was zu einer deutlich verringerten Leitfähigkeit führt. Daher muss die Menge an PVP-Capping auf der Oberfläche von Silbernanopartikeln reduziert werden, um ihre Leitfähigkeit bei relativ niedriger Temperatur zu verbessern. Dies kann durch den im Abschnitt „Methoden“ beschriebenen Waschprozess erreicht werden.

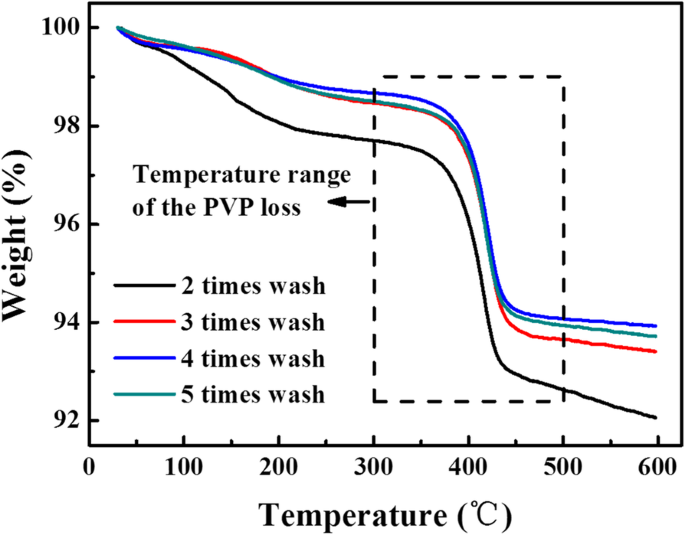

Der Einfluss der Waschzeiten auf die PVP-Menge

Abbildung 3 zeigt die TGA-Kurven der Ag-NP-Suspensionen von S1 nach zwei- bis fünfmaligem Waschen. Diese vier TGA-Kurven zeigen ein ähnliches Temperaturabhängigkeitsprofil. Bei jedem der Waschprozesse ist der kontinuierliche Gewichtsverlust von der Anfangstemperatur bis ca. 300°C auf das Verdampfen der Lösungsmittel zurückzuführen. Ein weiterer signifikanter Gewichtsverlust wurde im Temperaturbereich zwischen 300 und 500°C beobachtet, markiert durch den gestrichelten rechteckigen Kasten. Dieser Temperaturbereich überschneidet sich mit dem Zersetzungstemperaturbereich von PVP, was eine Desorption und Zersetzung des PVP von der Oberfläche der Ag-NPs verursacht. Die Restmasse bei relativ hoher Temperatur von 600°C repräsentiert den Silberfeststoffgehalt der Suspension. Somit konnte das PVP-zu-Ag-Gewichtsverhältnis der Ag-NPs berechnet werden, wie in Tabelle 1 gezeigt. Es ist offensichtlich, dass das PVP-zu-Ag-Gewichtsverhältnis mit zunehmenden Waschzeiten abnimmt. Nach dem vierten Waschen beträgt das Verhältnis 0,0490 oder das PVP beträgt nur noch 4,9% der festen Ag-NPs. Wenn sich die PVP-Menge einem stabilen Wert nähert, wird in dieser Arbeit viermal gewaschen, um das Capping-PVP auf der Oberfläche von Ag-NPs zu reduzieren. Die PVP-Menge anderer Ag-NP-Suspensionen (S2 bis S4) zeigt die gleiche Abnahmetendenz mit zunehmender Waschzeit.

TGA-Kurven der Ag-NP-Suspensionen von S1 bezüglich der Waschzeiten

Der Einfluss der Partikelgröße von Ag-NPs auf die Menge an PVP

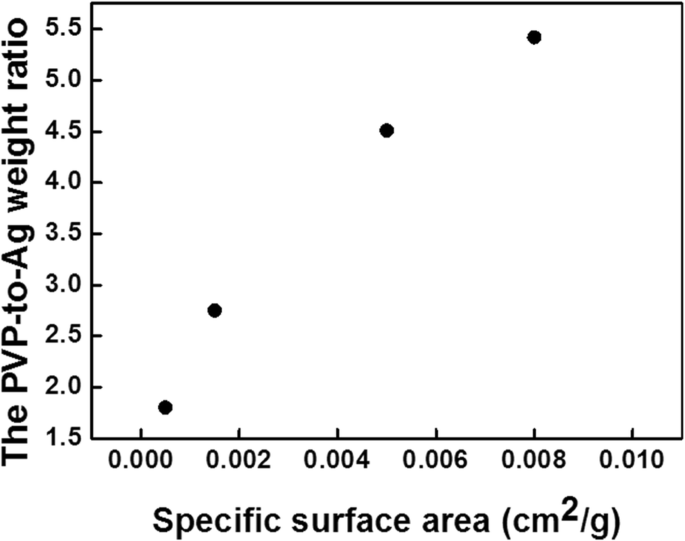

Die Ag-NP-Suspensionen verschiedener Größen, S1 bis S4, werden alle viermal gewaschen, um die gewünschte Menge an PVP auf der Oberfläche der Ag-NPs zu erreichen (diese entsprechenden TGA-Kurven sind in Zusatzdatei 2:Abbildung S1 dargestellt). Unter Verwendung der oben genannten Methode ist das PVP-zu-Ag-Gewichtsverhältnis für S1 bis S4 nach viermaligem Waschen in Tabelle 2 gezeigt. Es ist offensichtlich, dass das PVP-zu-Ag-Gewichtsverhältnis mit zunehmender durchschnittlicher Größe der Ag-NPs abnimmt. Darüber hinaus ist die Beziehung zwischen der spezifischen Oberfläche der Ag-NPs, die aus der Partikelgröße und der zugeführten Menge des Vorläufers berechnet wurde, und dem PVP-zu-Ag-Gewichtsverhältnis in Abb. 4 gezeigt. Die Menge an PVP ist wahrscheinlich direkt proportional zur spezifischen Oberfläche von Ag-NPs. Dies impliziert, dass das Schutzmittel PVP, das auf der Oberfläche von Ag-NPs bedeckt ist, für jede Probe eine ähnliche Dicke aufwies oder unabhängig von der Größe der Ag-NPs war.

Die Beziehung zwischen der spezifischen Fläche von Ag-NPs in verschiedenen Größen (S1 bis S4) und dem PVP-zu-Ag-Gewichtsverhältnis

Elektrischer Widerstand des Films auf Ag-NP-Basis

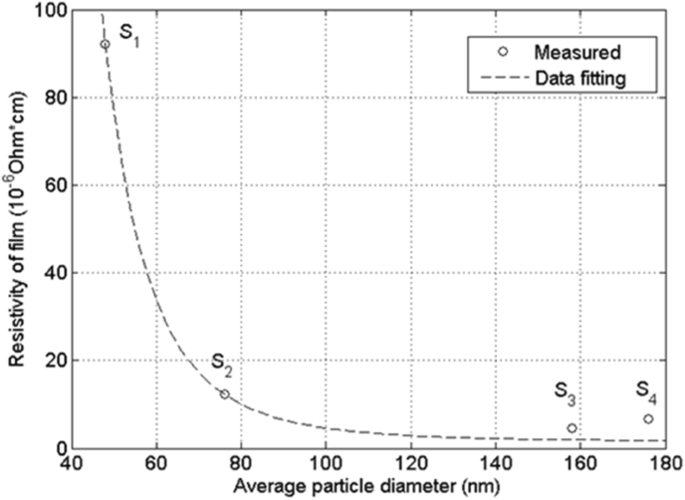

Die Entwicklung des spezifischen elektrischen Widerstands der Filme auf Ag-NP-Basis in Bezug auf die Partikelgröße (S1 bis S4) bei verschiedenen Temperaturen von 30 bis 140 °C für 10 min ist in Zusätzliche Datei 2 dargestellt:Abbildung S2. Der spezifische elektrische Widerstand aller vier Ag-NP-basierten Filme nimmt mit steigender Temperatur ab. Um die Beziehung zwischen dem spezifischen elektrischen Widerstand des Films auf Ag-NP-Basis und der NP-Größe weiter hervorzuheben, ist der spezifische Widerstand des Films bei einer Behandlungstemperatur von 140°C für 10 min gegen den mittleren Durchmesser der Ag-NPs in Abb. 5 aufgetragen. Wie gezeigt , nehmen die spezifischen Widerstände der leitfähigen Filme monoton mit den Partikelgrößen von 48 ± 12 nm auf 158 ± 65 nm ab. Bei einer kleineren Größe der Ag-NPs (48 ± 12 nm) wies der leitfähige Film einen hohen spezifischen Widerstand von 92,05 μΩ cm auf. Bei einer Partikelgröße von 158 ± 65 nm sank der spezifische Widerstand auf den minimalen Wert von 4,60 μΩ cm, was nur das 2,89-fache desjenigen von Bulk-Ag ist. Der spezifische Widerstand erholte sich ein wenig, als die Partikelgröße noch größer wurde. Die Erklärung, warum S4 einen höheren spezifischen Widerstand als S3 hatte, wird am Ende dieses Unterabschnitts gegeben.

Die Beziehung zwischen den spezifischen Widerständen der Ag-NP-basierten Filme und dem mittleren Durchmesser der Ag-NPs bei einer Wärmetemperatur von 140°C. Die gestrichelte Linie ist die Kurve der numerischen Anpassung nach Gl. (1)

Zum leichteren Vergleich mit den vorliegenden Ergebnissen sind in Tabelle 3 veröffentlichte Widerstandswerte und die entsprechenden Sinterbedingungen zusammengestellt. Wie man sieht, sind die spezifischen elektrischen Widerstände der in dieser Arbeit erhaltenen Ag-NPs mit denen der berichteten leitfähigen metallischen Nanopartikel vergleichbar Tinten, die durch Wärmebehandlung und andere Arten von Sinterverfahren erhalten werden, einschließlich chemisches Sintern, photonisches Sintern, IR, Plasma und Mikrowelle, da in dieser Arbeit weder Zusatzstoffe noch zusätzliche Ausrüstung benötigt wurden, ist der in dieser Arbeit vorgestellte Ansatz offensichtlich vorteilhaft, der es ermöglicht um einen außergewöhnlich niedrigen spezifischen Widerstand bei relativ niedriger Sintertemperatur zu erhalten.

Die Tatsache, dass der spezifische Widerstand des leitfähigen Films mit zunehmender Größe der Ag-NPs im Bereich von 48 ± 12 nm bis 158 ± 65 nm abnahm, kann wahrscheinlich auf drei Faktoren zurückgeführt werden. Erstens nahm die Menge an PVP-Capping auf der Oberfläche von Ag-NPs mit zunehmender Partikelgröße von 5,42 auf 2,75 % ab (siehe Tabelle 2), was den Kontaktwiderstand und die Elektronenstreuung zwischen den Ag-NPs verringerte. Allerdings sollte man sich bewusst sein, dass diese Verringerung hauptsächlich auf reduzierte Oberflächen (oder spezifische Bereiche) der Ag-NPs und nicht auf eine dünnere Deckschicht des PVP-Agens auf einzelnen Ag-NPs zurückzuführen ist. Dies stimmt mit der in Abb. 3b gezeigten Beobachtung überein, bei der die Menge an PVP, die auf der Partikeloberfläche bedeckt ist, umgekehrt proportional zur Größe der erhaltenen Ag-NPs war. Die Dicke der Deckschicht nahm mit der Anzahl der Waschvorgänge und Sintervorgänge ab. Die zweite ist die Packungsdichte von Ag-NPs innerhalb des leitfähigen Films. Wie in Tabelle 2 gezeigt, betragen die Verteilungen der Partikelgrößen 25, 43 bzw. 41 % der durchschnittlichen Größen für S1, S2 und S3. Nach Sohn und Moreland steigt die Packungsdichte eines Multipartikelsystems mit einer erweiterten Partikelgrößenverteilung [40]. Eine höhere Packungsdichte kann in der vorliegenden Studie für eine verbesserte Leitfähigkeit sprechen. Drittens kann auch das relativ tiefere Sinterniveau der größeren Ag-NPs im Vergleich zu dem kleinerer bei der gleichen Temperatur zum verringerten spezifischen Widerstand beitragen. Die detaillierte Untersuchung wurde durch die morphologische Beobachtung von SEM in Abb. 6 gegeben.

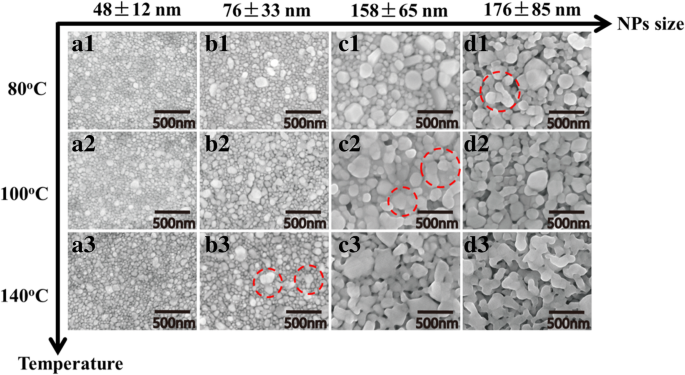

Die morphologische Entwicklung der Ag-NP-basierten Filme bei verschiedenen Temperaturen mit unterschiedlichen Größen; die NP-Größe und die Heiztemperatur sind in der Koordinatenachse markiert

Wie in Fig. 6 gezeigt, neigte das Sinterphänomen des Films auf Ag-NP-Basis mit der Zunahme der Ag-NP-Größe von 48 ± 12 nm auf 176 ± 85 nm dazu, bei relativ niedriger Temperatur aufzutreten. Wenn beispielsweise Ag-NPs mit 48 ± 12 nm gewählt wurden, wurde kein offensichtliches Sintern beobachtet, und die Ag-NPs verblieben als Individuen im NP-basierten Film bei 140 °C (Abb. 6 a3). Als die Ag-NP-Größe auf 76 ± 33 nm anstieg, wurden die Einschnürung zwischen den Partikeln und das anfängliche Sintern der Ag-NPs bei 140 °C beobachtet, wie in Abb. 6 b3 gezeigt. Wir verwenden die gestrichelten Kreise, um ein solches Phänomen in der Abbildung hervorzuheben. Darüber hinaus konnte bei 100°C (Abb. 6 c2) und 80°C (Abb. 6 d1) für den Ag-NP-basierten Film mit den Größen von 158 ± 65 nm und 176 ± 85 nm ein Sintern auf tiefem Niveau deutlich beobachtet werden. bzw. Als Ergebnis wurde ein niedrigerer spezifischer Widerstand für den Film mit relativ größeren Ag-NPs bei der gleichen Sintertemperatur erhalten. Dieses Phänomen scheint zwar im Widerspruch zu der klassischen Theorie zu stehen, dass der Schmelzpunkt der Metallpartikel abnimmt, wenn die Größe auf die Nanoskala reduziert wird [38], es könnte jedoch auf eine große Menge an PVP-Überkappung auf der Oberfläche von Ag-NPs in . zurückgeführt werden im Fall einer kleinen Partikelgröße, die das Einschnüren zwischen den Partikeln und das Sintern der Ag-NPs im Film ernsthaft verhindert. Daher trugen die Zunahme der NP-Größe, die Abnahme der PVP-Menge und der tiefere Sintergrad mit dichter Filmmorphologie alle Positivitäten zu einem niedrigen spezifischen Widerstand des Ag-NP-basierten Films mit einer NP-Größe im Bereich von 48 ± 12 nm bis 158 . bei ± 65 nm.

Der spezifische Widerstand (6,71 μΩ cm) des S4-Films aus Ag-NPs mit einer durchschnittlichen Größe von 176 ± 85 nm folgte dem allgemeinen Trend, der von S1, S2 und S3 beobachtet wurde, trotz eines abnormalen Anstiegs im Vergleich zu S3 (4,60 μΩ cm .). ). Durch sorgfältige Untersuchung der Morphologie des Ag-NP-basierten Films stellten wir fest, dass das bei 140 °C aggregierte gesinterte Ag (Abb. 6 d3) durch Löcher und Risse getrennt war. Dies deutet darauf hin, dass die weitere Zunahme der NP-Größe zu einem gewissen Grad an Verschlechterung der Dichte und Leitfähigkeit der Ag-NP-basierten Filme geführt haben könnte.

Beziehung des spezifischen Widerstands in Bezug auf die Größe von Ag-NPs

Um ein vollständiges Bild davon zu erhalten, wie sich der spezifische Widerstand des Films mit der Ag-Partikelgröße ändert, wurden die Messwerte an die folgenden mathematischen Ausdrücke angepasst:

$$ R={R}_0+\frac{C}{r^m} $$ (1)Im Ausdruck R 0 = 1,59 ist der spezifische Widerstand des Bulk-Silbers, r ist die relative Partikelgröße normalisiert auf die durchschnittliche Partikelgröße von S2 (daher r 2 = 1) und die Konstante C erfüllt die Beziehung, R 2 = R 0 + C , wobei R 2 ist der spezifische Widerstand von S2. Der Parameter m ist der Anpassungsparameter, der durch Anpassung an die gemessenen Werte bestimmt wird, d. h. die spezifischen Widerstandswerte und die durchschnittlichen Partikeldurchmesser der Ag-NPs, S1 bis S4.

Die dem vorgeschlagenen Ausdruck zugrunde liegenden Überlegungen lassen sich in zwei zusammenfassen. Erstens nähert sich der spezifische Widerstand dem intrinsischen spezifischen Widerstand von Silber-Volumen, wenn r tendiert ins Unendliche. Es ist offensichtlich, dass diese Einschränkung durch den vorgeschlagenen mathematischen Ausdruck automatisch erfüllt wird. Zweitens hängt die Leitfähigkeit der Ag-NP-Filme ausschließlich vom Radius der Ag-NPs ab. Letzteres lässt sich durch theoretische Überlegungen begründen. Vorausgesetzt, dass es sich bei den Ag-NPs um Kugeln mit einheitlicher Größe handelt, kommt der spezifische Widerstand des Films neben dem intrinsischen Widerstand durch die Silberpartikel hauptsächlich aus dem Kontaktwiderstand zwischen den durch das PVP-Schutzmittel bedeckten Ag-NPs. Daher kann man annehmen, dass der spezifische Widerstand des Films proportional zum Gewichtsverhältnis von PVP zu Ag ist. Das Verhältnis ist wiederum proportional zur gesamten spezifischen Fläche innerhalb einer Volumeneinheit (Einheitsfläche Querschnitt × Einheitslänge). Als Konsequenz erhalten wir die folgende Beziehung,

$$ R-{R}_0\propto N\frac{S}{V} $$ (2)wo S und V stehen für die Oberfläche bzw. das Volumen eines Kugelpartikels. Daher

$$ \frac{S}{V}\propto \frac{1}{r} $$ (3)Die Anzahl der kugelförmigen Partikel innerhalb des Einheitsvolumens kann geschätzt werden durch

$$ N=\frac{1}{V}\propto \frac{1}{r^3} $$ (4)Im Fall von kugelförmigen Partikeln mit einheitlicher Größe beträgt der spezifische Widerstand des leitfähigen Films R ist

$$ R-{R}_0\propto \frac{1}{r^4} $$ (5)In Anbetracht der Tatsache, dass die Ag-NPs weder kugelförmig noch monoskalig sind, ist der Parameter m wird somit in die vorgeschlagene Beziehung eingeführt, die in Gl. 1.

Verwendung der nichtlinearen Anpassungsroutine in Matlab und Verwendung von R 0 = 1,59 μΩ cm und der gemessene Wert R 2 = 12.33 μΩ cm als Eingaben erhalten wir den Parameter m = 4,64. Das Diagramm basierend auf dem vorgeschlagenen Ausdruck ist in Abb. 5 dargestellt. Offensichtlich sind die berechneten spezifischen Widerstandswerte basierend auf dem vorgeschlagenen Ausdruck nahezu identisch mit denen von S1 und S2 und denen von S3 und S4 sehr nahe. In Anbetracht der weiten Bereiche des spezifischen Widerstands und des Partikeldurchmessers gab es nur einen Parameter (m ) bei der Datumsanpassung ist die Übereinstimmung zwischen den berechneten und den gemessenen Werten wirklich zufriedenstellend.

Mechanische Flexibilität der Ag-NP-basierten Tinte auf Papier

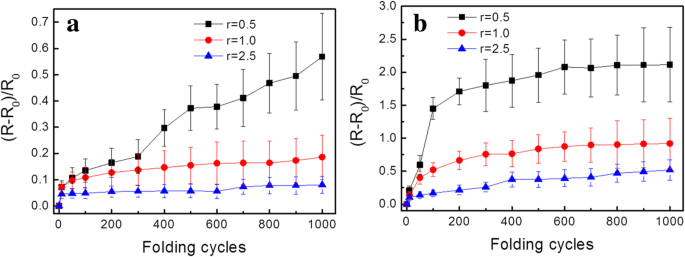

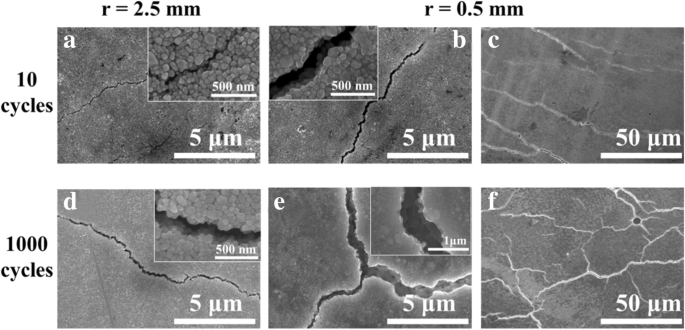

Um die mechanische Flexibilität der Ag-NP-basierten Tinte auf Papier zu untersuchen, wurden Biegetests der gedruckten Elektronik auf Kunstdruckpapier und Fotopapier durchgeführt. Abbildung 7a zeigt die Biegetestergebnisse der Silberelektroden auf kunstbeschichtetem Papier. Wie zu sehen ist, zeigten die Proben mit den Biegeradien 2,5 mm und 1,0 mm ein robustes Ansprechverhalten über 1000 Biegezyklen mit einem leichten Anstieg ihres elektrischen Widerstands. Die Änderungsraten betragen 8,01 % bzw. 18,55 %. Bei näherer Betrachtung stellte sich heraus, dass eine solche elektrische Widerstandsänderung hauptsächlich in den ersten 10 Biegezyklen auftrat und im anschließenden Prüfprozess nahezu konstant blieb. Während für den extremsten Biegeradius von 0,5 mm die Entwicklung des elektrischen Widerstands der Silberelektroden ziemlich unterschiedlich war. Der Widerstand nimmt während des gesamten Testvorgangs allmählich zu und stieg nach 1000 Biegezyklen um 56,90% an. Um den Grund für die elektrische Widerstandsentwicklung während des Biegetests zu verstehen, wurde die mikroskopische Struktur der Silberelektroden auf kunstbeschichtetem Papier mittels SEM-Technik untersucht. Wie in Abb. 8 gezeigt, wurden nach 10 Biegezyklen bei Biegeradien von 2,5 mm auf der Ag-NP-Beschichtungsoberfläche Risse mit einer Breite von 0,05 µm beobachtet (Abb. 8a). Solche Risse blieben relativ intakt oder breiteten sich in den folgenden 1000 Biegezyklen nur geringfügig auf etwa 0,08 µm aus (Abb. 8d). Folglich stieg der Widerstand der Silberelektroden zu Beginn des Biegetests nur geringfügig an und blieb danach konstant. Im Gegensatz dazu waren die Risse auf der Ag-NP-Beschichtungsoberfläche beim Test mit viel kleineren Biegeradien von 0,5 mm nach 10 anfänglichen Biegezyklen bis zu 0,20 mm breit (Abb. 8b). Nach 1000 Biegezyklen verlängerte sich die Rissbreite auf 0,80 µm (Abb. 8e). Zwischenzeitlich änderten sich auch die Orientierungen der Risse von zunächst parallel (Abb. 8c) in alle möglichen Richtungen (Abb. 8f), als die Biegewechselzahl von 10 auf 1000 anstieg. Der elektrische Widerstand der Silberelektroden erhöht. Dies deutet darauf hin, dass die durch die anfänglichen Biegezyklen verursachten Risse auf der Ag-NP-Beschichtung einen großen Teil der auf die Silberanordnung aufgebrachten Spannung aufnehmen können, wenn der Biegeradius 2,5 mm oder 1,0 mm beträgt, was zu einer relativ guten mechanischen Flexibilität führt. Wenn die Biegeradien jedoch auf 0,5 mm verringert wurden, können die im ersten Biegezyklus gebildeten Risse die Belastung in den folgenden Biegezyklen nicht aufnehmen, was zu neuen und größeren Rissen führt.

Änderungsrate des elektrischen Widerstands, (R − R 0 )/R 0 , als Funktion des Biegeradius (r ) und Anzahl der Biegezyklen auf a kunstbeschichtetes Papier und b Fotopapier

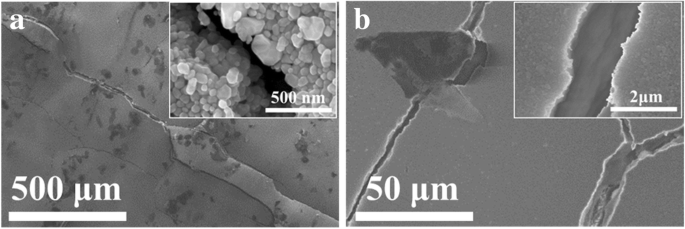

SEM-Bilder der Silberelektroden auf Kunstdruckpapier unter verschiedenen Biegetestbedingungen. a Biegeradien von 2,5 mm in 10 Zyklen. b , c Biegeradien von 0,5 mm in 10 Zyklen mit unterschiedlichen Vergrößerungen. d Biegeradien von 2,5 mm in 1000 Zyklen. e , f Biegeradien von 0,5 mm in 1000 Zyklen mit unterschiedlichen Vergrößerungen

Bei den auf Fotopapier gezeichneten Silberelektroden (Abb. 7b) waren die Tendenzen der Widerstandsentwicklung ähnlich denen auf kunstbeschichtetem Papier, wenn die Biegeradien 2,5 mm und 1,0 mm betrugen. Dennoch stabilisierte sich der Widerstand nach etwa 100 anfänglichen Biegezyklen und der entsprechende Widerstand erreichte ein höheres Niveau. Bei den Radien von 0,5 mm war die Widerstandsänderungsrate sogar noch ausgeprägter. Nach den ersten 100 Biegezyklen erhöhte sich der Widerstand um 148%. Die in Abb. 9 gezeigten REM-Bilder zeigten den Grund für den starken Anstieg der Widerstandsänderungsrate bei Biegeradien von 0,5 mm. Wie aus Abb. 9a ersichtlich, werden Risse mit einer Breite von 0,3 µm deutlich nach nur 10 Biegezyklen beobachtet. Die Risse wurden weiter verschlechtert, wenn der Biegetest fortgesetzt wurde. Nach 100 anfänglichen Biegezyklen (Abb. 9b) betrug die Breite der Risse ungefähr 1,8 µm und Teile der Ag-NP-Beschichtung waren sogar delaminiert.

SEM images of the silver electrodes on photopaper with bending radii of 0.5 mm in different cycles. a 10 cycles. b 100 cycles

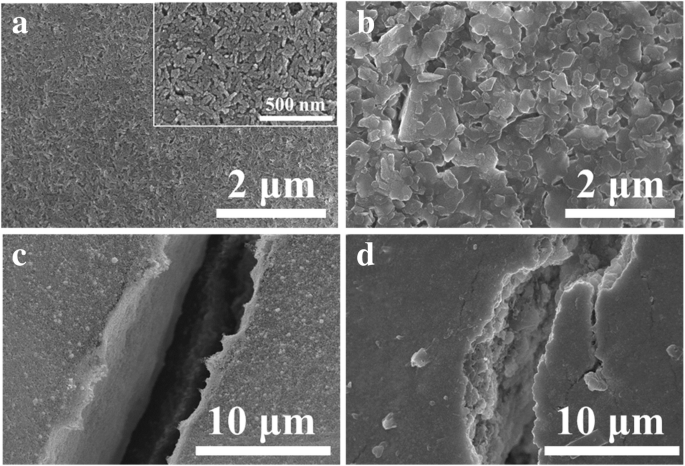

The difference in mechanical flexibility between the Ag NP ink patterns might be attributed to the surface morphology of the paper substrates and their corresponding ink absorption property. As shown in Fig. 10a, the surface of the photopaper was made of tightly packed nanoscale particles (probably silica-based) which formed massive nanoscale pores, while the surface of the art coated paper was covered by flake shape coating pigments (probably clay in micron-scale) (Fig. 10b). The observations imply that the art coated paper with coating layer composed of planner and flake-shaped pigments (in micron-scale) may offer better mechanical flexibility compared to that of photopaper. It is well known that ink absorption rate of the substrates (capillary-driven absorption) is inversely proportional to the radii of the pores. Thus, the Ag NP coating on the surface of the photopaper (Fig. 10c) showed an obviously denser microstructure both in the plane and cross section (the crack location is chosen on purpose) compared to that of on the surface of the art paper (Fig. 10d). The dense and compact Ag NP-based coating on the surface of the photopaper might have resulted in a rigid structure, which might also have contributed to the relatively poorer mechanical flexibility compared to that of art coated paper.

a , b Surface morphologies of the photopaper and art coated paper. c , d The microstructure of the Ag NP coating on photopaper and coated paper respectively

Paper-Based Electronics Applications

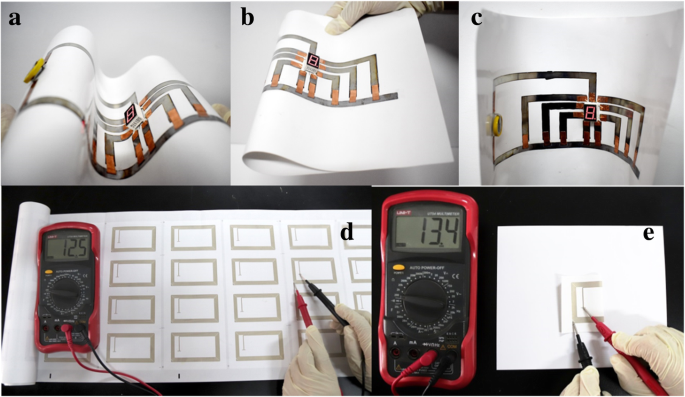

To demonstrate the device fabrication capabilities of the low sintering temperature Ag NP-based ink on paper, a 7-segment digital display circuit and a RFID antenna were produced by direct writing and screen printing on the paper substrates, respectively.

As shown in Fig. 11a to c, a 7-segment digital display circuit was drawn on art coated paper using the Ag NP ink-filled mark pen followed by 120 °C heating for 10 min. Then, a 7-segment LED was surface mounted onto the circuit. To form close electrical contact, the copper foils were used as conductive adhesive to connect the LED and the circuit. We also used copper foils as the switches to control the circuit. The device powered by a 3-V battery worked well when it was bended and crumpled in different shapes, showing excellent mechanical flexibility. A video of the direct drawing 7-segment digital display circuit is shown in the Additional file 1.

a –c Hand drawn 7 segment digital LED display circuit bended in various shapes. d , e Screen printed high-frequency RFID antenna before and after folding

The high-frequency RFID antenna was screen printed on art coated paper using the Ag NP-based conductive ink (Fig. 11d). The antenna with the conductive Ag line of 132 cm in length, 1 mm in width, and 7 μm in thickness has a very low resistance of 12.5 Ω after heating at 120 °C for 10 min, which is significantly lower compared to the resistance of the commercial available screen-printed HF RFID antenna of 70 Ω approximately. The printed RFID antenna also shows a good resistance stability changing from 12.5 to 13.4 Ω after face to face folding shown in Fig. 11e.

Schlussfolgerungen

High conductive inks demanding for low sintering temperature have been synthesized, using AgNO3 and N2 H4 ·H2 O as the reactants and PVP as the protective agent. Ag NPs of different size distributions, having the mean radii ranging from 48 to 176 nm, were obtained by adjusting the Ag + concentration in the reaction process. It was observed that the amount of PVP capping agent on the surface of Ag NPs decreased with increasing Ag NP size. There are probably a few factors that influenced the electric resistivity and sintering temperature of the Ag NP-based film. Average size of the Ag NPs is the number one factor affecting the resistivity of the Ag NP film, because the contact resistance amid to interfaces between adjacent Ag NPs played a dominant role. The other factors may be packability of the Ag NPs and the microscopic structure (voids and cracks) of the sintered Ag NP-based film. An empirical expression suggested that the contact resistance decreases with the average radius of the Ag NPs in the form of 1/r 4.63 .

The optimal electric resistivity of Ag NP-based film was 4.60 μΩ cm which is only 2.89 times of bulk silver, after 140 °C sintering. This result is generally better than previously reported values obtained with similar sintering method and heating condition. The mechanical flexibility of the Ag NP-based ink on paper substrates was also investigated. The investigation shows that the surface morphology (shape of coating pigments) of the paper substrates and their corresponding ink absorption may be the main factors affecting the mechanical flexibility of the Ag NP conductive ink on the paper substrates. As the demonstrators, two paper-based electric devices were prepared. Their resistances were comparable or eventually better than the commercial product. Thus, the results presented in this study may contribute to the development of low sintering temperature and high conductive inks suitable for paper-based printed electronics.

Abkürzungen

- EG:

-

Ethylenglykol

- NPs:

-

Nanopartikel

- PVP:

-

Polyvinyl pyrrolidone

- RFID:

-

Radio frequency identification

- SEM:

-

Rasterelektronenmikroskopie

- TGA:

-

Thermogravimetrische Analyse

Nanomaterialien

- Die kompakten LED-Treiber von Maxim bieten hohe Effizienz und niedrige EMI

- Digitaler Temperatursensor mit hoher Genauigkeit und geringem Stromverbrauch

- DIY:Temperaturüberwachung und -regulierung für HomeBrew

- Temperaturmessung für Labor- und Wissenschaftsprojekte

- Airtech bringt Hochtemperatur-Vakuumverpackungsmaterialien für das thermoplastische Formen auf den Markt

- Vor- und Nachteile von hohen und niedrigen Schrägungswinkeln

- Wie teste ich die Hoch- und Niederdruckabschaltung des Kühlschrankkompressors?

- PCB-Materialien und Design für Hochspannung

- 500 °C-bewertete optische Faser für Hochtemperaturanwendungen

- Stabile Polymertinte mit hoher Leitfähigkeit