Bearbeitung von technischen Kunststoffen und Leiterplatten für die Elektronik

In den 1960er und 1970er Jahren absolvierte Bill Devine Dienstreisen in Vietnam und arbeitete bei Excellon, wo er Geräte an Hersteller von Leiterplatten (PCB) verkaufte. 1978 machte er sich selbstständig und gründete QC Drilling, Inc. (heute QC Precision Machining) in Alston, MA, um Bohr- und Routing-Dienstleistungen für Unterauftragnehmer für die inzwischen aufstrebende Leiterplattenindustrie anzubieten.

Angesichts seines Hintergrunds begann Devine natürlich mit einer einzigen Excellon-Maschine – und von Anfang an neigte er dazu, die neueste Technologie sofort zu integrieren, sobald sie von seinem ehemaligen Arbeitgeber veröffentlicht wurde. Infolgedessen war QC Drilling praktisch der erste Hersteller der Welt, der die Concept IV-Maschine und die CNC VII-Steuerung von Excellon einsetzte. In einer Branche, in der Geschwindigkeit und Effizienz über Erfolg oder Misserfolg entscheiden können, sah Devine neue Technologien als seinen Wettbewerbsvorteil.

Als die Abläufe in der Werkstatt rationalisiert wurden, rationalisierte Devine sein Geschäftsmodell im Büro. Er bemerkte, dass die Gewinnspannen bei Aufträgen für Kunststoffteile, die gelegentlich hereinkamen, fünfmal höher waren als die Gewinnspannen bei PCB-Jobs, die sie Tag für Tag bearbeiteten. Inmitten eines zunehmend wettbewerbsintensiven Leiterplattenmarktes verlagerte QC Drilling seinen Fokus auf kleine, flache Kunststoffteile, die von vielen der gleichen Kunden benötigt wurden, für die sie Leiterplatten hergestellt hatten.

In den 1990er Jahren hatte der Erfolg dieser Migration zur Herstellung von Kunststoffteilen dazu geführt, dass eine neue Anlage benötigt wurde, und QC Drilling zog nach Salem, NH, wo sie ein 10.000 Quadratfuß großes Gebäude errichteten. In den späten 90er Jahren übernahm Bills Sohn, Shawn Devine, die Leitung des Unternehmens mit einer ähnlich zukunftsorientierten Sicht auf Technologie als Wettbewerbsvorteil. Bald waren die Bediener mit Barcode-Scannern ausgestattet, um Aufträge zu verfolgen, während sie sich durch den Produktionsprozess bewegten, und das Management trug tragbare PDAs, um den Fortschritt von ihrem Büro oder sogar von unterwegs aus zu verfolgen. Mit dieser Echtzeitansicht der Produktion und einem Bestandsverwaltungssystem erfüllt QC Drilling sein Versprechen von Geschwindigkeit und Service.

„Ich kann einen Kunden in New York anrufen, ihn in einer Minute eine Zeichnung an mein Telefon senden lassen und ihm ein paar Minuten später ein Angebot basierend auf Bestand und Arbeitsbelastung zurücksenden. Diese Agilität bringt uns Aufträge und in vielen Fällen produzieren wir ihre Teile noch am selben Tag.“ – Jeff Murray, Verkaufsleiter

Shawn Devine, Präsident von QC Drilling, betrachtete die Implementierung dieser Verfolgungs- und Managementtechnologie als die beste Möglichkeit, eine weitere Verlagerung des Unternehmensschwerpunkts anzugehen – von großvolumigen Aufträgen zu geringvolumigen High-Mix-Projekten. „Sehen Sie, wenn ein Hersteller fünf Wochen auf ein Teil warten kann, schickt er es an eine Einrichtung mit niedrigen Arbeitskosten in Asien oder Mexiko. Aber wenn die Zeit kritisch ist, muss der Job regional gehalten werden … also muss alles, was wir tun, auf ein gemeinsames Ziel von Geschwindigkeit und Effizienz hinarbeiten.“

In Übereinstimmung mit dieser Methodik suchte Shawn Devine bald nach Geräten für die Werkshalle, die mit der Effizienz und Agilität mithalten konnten, die er mit der Backoffice-Technologie erreicht hatte – und die sich darin integrieren ließ. Im Herbst 2005 erwarb QC Drilling ein Hochgeschwindigkeits-Bearbeitungszentrum von Datron, um die 3-Achsen-Aufträge und Metallbearbeitungsprojekte anzugehen, für die sie aufgrund mangelnder Kapazitäten kein Angebot abgegeben hatten. Jetzt konnten F&E für Kleinteile und Kleinserienfertigung auf einer einzigen Maschine durchgeführt werden. Datron-Maschinen wurden ausschließlich für kleine Werkzeuge entwickelt und fräsen, bohren und gravieren. 3D-Messfunktionen sorgen für Genauigkeit und Qualitätskontrolle, während das automatische Werkzeugmanagement, eine Spindel mit 60.000 U/min und ein Sprühnebel-Kühlsystem zusammen sowohl Geschwindigkeit als auch unübertroffene Oberflächengüten liefern.

Außerdem ermöglichte die Steuerungssoftware von DATRON QC Drilling, diese neue Maschine schnell zu integrieren. „Im Gegensatz zu älteren Maschinen, die einen separaten Computer benötigen, um unsere Auftragsverfolgung einzugeben, verfügt der Datron über einen Standard-PC mit USB-Anschlüssen, an den der Barcode-Scanner angeschlossen werden kann … was ihn am ersten Tag sofort online brachte. .“ – Mark Bailey, Geschäftsführer.

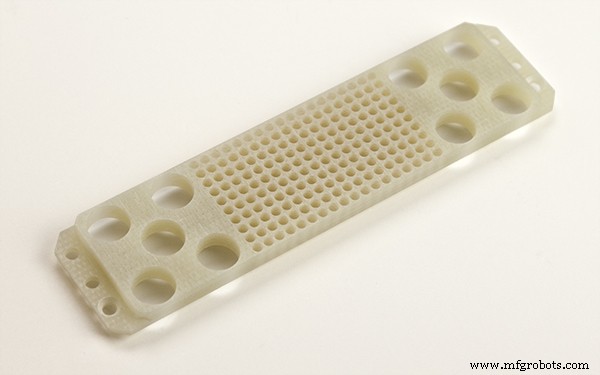

Bald war die DATRON-Maschine mit Arbeit belegt, sie lief zwei Schichten am Tag mit Bedienung und eine Schicht ohne Bedienung. Typische Jobs reichen von Metall bis hin zu einer Vielzahl von Kunststoffen, aber alle sind relativ kleine Mengen an Kleinteilen. Viele dieser Teile werden aus Flachmaterialplatten gefräst, und QC Drilling hat die VacuMate™-Technologie von Datron als bevorzugte Methode der Werkstückhalterung eingesetzt.

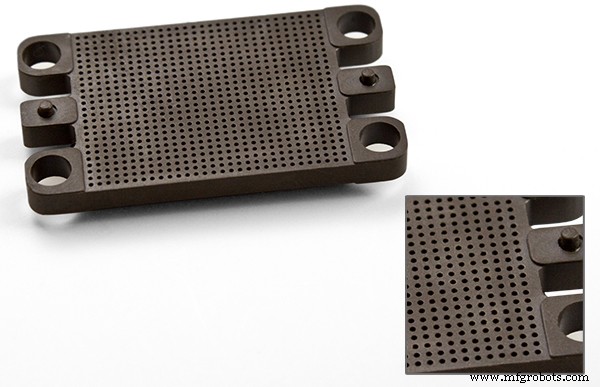

Der VacuMate von DATRON wurde entwickelt, um flache Werkstücke schnell und effizient auf dem Bett eines Bearbeitungssystems zu befestigen. Dünnes Material, das zuvor nur mit großen Schwierigkeiten gesichert werden konnte, wird jetzt buchstäblich in Sekundenschnelle gesichert – einschließlich Kunststofffolien mit einer Dicke von 0,001 Zoll oder Aluminiumplatten mit einer Dicke von 0,250 Zoll. Dieser Vakuumtisch verfügt über luftstromoptimierte Öffnungen mit vertieften Kammern, um eine hervorragende Vakuumverteilung zu gewährleisten. Ein kostengünstiges, gasdurchlässiges Substrat dient als Opfer-Vakuumdiffusor, der es dem Fräser ermöglicht, durch das Werkstück zu bearbeiten, ohne in den Tisch zu schneiden.

Da die DATRON-Maschinen speziell für die Hochgeschwindigkeits-Mikrobearbeitung ausgelegt sind, erzeugt die Spindel weniger Kraft, was bedeutet, dass ein Vakuum zum Halten von Vorrichtungen und Rohlingen verwendet werden kann – was mit einer herkömmlichen CNC nicht möglich ist. Zentriereinsätze auf der Unterseite jedes Segments passen zu konischen Vertiefungen (von der Maschine selbst gefräst) auf der Oberfläche des Bearbeitungstisches. Dies führt zu einem „Boss-in-Cavity“-System, das die Wiederholbarkeit der Position gewährleistet. Dieses Boss-in-Cavity-System in Kombination mit dem großen 40" x 27"-Arbeitsbereich der DATRON-Maschine ermöglicht mehrere Einstellungen für häufige Projekte oder Auftragstypen und bietet Flexibilität bei der Anpassung an eingehende Aufträge. Wenn sich also QC Drilling mitten in einem Batch befindet und ein unerwartetes Eilprojekt hereinkommt, entfernen sie einfach eine Halterung und ersetzen sie durch den neuen Auftrag. Wenn der Eilauftrag abgeschlossen ist, bringen sie die erste Vorrichtung an ihren Platz zurück und machen dort weiter, wo sie aufgehört haben.

Shawn Devine sagt:„Die Fähigkeit, sich schnell an sich ändernde Anforderungen anzupassen, ist die Essenz von Agilität … und Agilität ist genau das, was QC Drilling den Wettbewerbsvorteil verschafft .“

Die Bedeutung von QC Drilling als Fallstudie besteht darin, dass sie, anstatt sich nach den Tagen großer Produktionsserien zu sehnen, kleine Serien als tragfähiges und profitables Geschäftsmodell angenommen haben – und neue Technologien eingeführt haben, um der Rolle gerecht zu werden. „Wir werden nicht dafür bezahlt, Angebote zu machen, also haben wir ein System, um schnell und genau auf Jobs zu bieten, sie ins Haus zu bringen und sie fertig zu stellen. Dafür sind wir strukturiert … und damit kommen wir gut zurecht .“ sagt, Devine.

Tatsächlich ist QC Drilling so weit von der Großserienmentalität entfernt, dass sie nicht einmal mit der Wimper zu zucken, wenn die Teile, die sie perfektionieren, dann zur Massenproduktion nach Asien gebracht werden. Diese Änderungen ermöglichen es ihnen, mit dem nächsten Projekt fortzufahren, das hinter ihren Maschinen aufgereiht ist … und ein Ende scheint nicht in Sicht zu sein.

„Es spielt in unser Geschäftsmodell hinein. Das DATRON-Equipment ist gebucht, obwohl wir noch nicht an der Oberfläche gekratzt haben, was es kann. Es ist eine robuste Technologie und die Möglichkeiten sind grenzenlos … und damit auch das Gewinnpotenzial .“ – Shawn Devine, Präsident von QC Drilling

CNC-Maschine

- s zur Verbesserung von Bearbeitungstoleranzen und Honen von CNC-Ausrüstung

- Prototypenbearbeitung:Vor- und Nachteile von CNC für Prototypen

- Tipps für die CNC-Bearbeitung von Titan:Luft- und Raumfahrt und mehr

- Drehmaschinen und VMCs für Hochleistungsbearbeitung

- Aluminium für die CNC-Bearbeitung:Kennen Sie die Vorteile, Nachteile und Legierungen

- Allgemeine Tipps für die Bohrbearbeitung

- Vorteile der CNC-Bearbeitung für die Produktion und Fertigung in großem Maßstab

- Was Sie über CNC-Bearbeitung und Feinmechanik für Legierungen wissen müssen

- CNC-Fräsen und -Bearbeitung:Wofür wird es verwendet?

- Präzisions-CNC-Bearbeitung und Metalle