Nanoskalige Wirkung der Zirkonoxid-Füllstoffoberfläche auf die mechanische Zugfestigkeit von Polymerverbundwerkstoffen

Zusammenfassung

Ein charakteristischer Effekt einer nanokonkav-konvexen Struktur einer Zirkonoxid-Nanopartikelanordnung mit einer inhärenten porösen Struktur und einer großen Oberfläche ermöglichte es uns, eine systematische Oberflächenmodifizierung durch thermische Behandlung zur Glättung der Oberfläche und eine Polymerimprägnierung einzuführen, um die nanokonkav-konvexe Struktur zu maskieren der Zirkonoxid-Nanopartikel-Anordnung. Ein Polymerverbundstoff, hergestellt aus 30 Gew.-% Poly(N -Isopropylacrylamid) mit 0,02 Gew.-% Zirkonoxid-Nanopartikelanordnung mit der inhärenten nanokonkav-konvexen Oberflächenstruktur zeigte die höchste Zugfestigkeit im mechanischen Zugtest. Allerdings zeigten sowohl gesinterte Zirkonoxid-Nanopartikel-Anordnungen mit glatter Oberfläche als auch Zirkonoxid-Nanopartikel-Anordnungen mit Polymer-maskierter Oberfläche eine geringere Festigkeit bei längerer Bruchdehnung in mechanischen Zugtests.

Einführung

Nanomaterialien gehören in vielen Forschungs- und Anwendungsbereichen zu den faszinierendsten fortschrittlichen Materialien [1,2,3,4,5], da sich ihre intrinsischen physikalisch-chemischen Eigenschaften stark von denen von Massenmaterialien unterscheiden [6,7,8,9 ]. Bei der Anwendung von Nanomaterialien als Füllstoffe von Polymerkompositen führen kleinste Unterschiede in den Füllstoffen wie Oberfläche, Oberflächenstruktur und Partikelmorphologie der Nanomaterialien zu drastischen Veränderungen der makroskaligen Eigenschaften der Komposite [10].

Beispielsweise verbesserte die Einarbeitung anorganischer Komponenten in Polymere die physikalischen und chemischen Eigenschaften wie thermische Stabilität, mechanische Festigkeit, Dispergierbarkeit und Löslichkeit [11,12,13,14].

Eine systematische Studie konnte jedoch die Beziehung zwischen den nanoskaligen Eigenschaften der Nanomaterialien, d. h. Struktur, Morphologie und Oberfläche, und den makroskaligen physikalischen und mechanischen Eigenschaften der Verbundwerkstoffe nicht klären.

Poröse Metalloxid-Nanomaterialien wie Siliziumdioxid [15,16,17], Titandioxid [18,19,20], Zirkoniumdioxid [21,22,23], Cerdioxid [24,25,26] und andere Materialien [ 27,28,29] mit großen Oberflächen wurden in der chemischen Katalyse, Gasabsorption, Trennung, Wirkstoffabgabe und Energiespeichermaterialien verwendet [30,31,32,33,34,35]. In diesem Zusammenhang entwickelte unsere Gruppe einzigartige Metalloxid-Nanopartikel-Anordnungen mit submikrometergroßen sphärischen Morphologien durch einen einfachen solvothermalen Eintopf- und Einschritt-Ansatz [36]. Wir haben diese Materialien m genannt icro/m esoporös a rchitted r eigentlich ich integrierte m u.a. o xide (MARIMOs). Diese erzeugen eine Oberflächenrauheit im Nanometerbereich und eine große Oberfläche. Zum Beispiel TiO2 MARIMO besitzt eine nano-konkav-konvexe Oberfläche aufgrund seiner zahlreichen feinen Primärpartikel mit Durchmessern von ca. 5 nm und hohe spezifische Oberfläche (400 m 2 g −1 ) [35]. In früheren Forschungen haben wir diese einzigartigen Materialien verwendet, um inhomogene Nanometallkatalysatoren und Anodenmaterialien für wiederaufladbare Batterien zu unterstützen. In den Katalysatorträgern hochdisperse Au-Nanopartikel auf dem TiO2 Die MARIMO-Trägeroberfläche verbesserte die katalytische Aktivität und verbesserte die Haltbarkeit des Katalysators bei hoher Temperatur [37]. Im Anodenmaterial Nb2 O5 -TiO2 MARIMO erhöhte die Stromkapazität und Lebensdauer der Batterien [38]. Zusätzlich TiO2 Nanofaserbündel mit einer Wangenbürstenmorphologie verbesserten die mechanische Festigkeit eines Polymerhydrogels, wenn es als Füllstoff verwendet wurde [39].

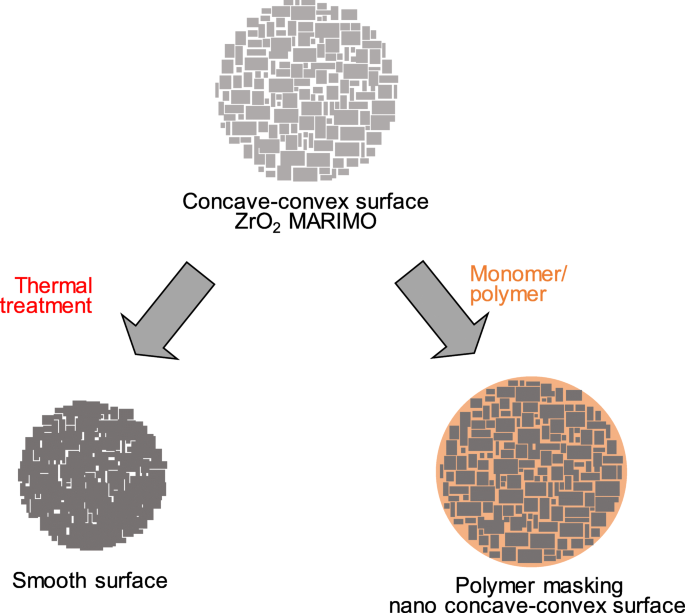

Der Verankerungseffekt im Nano- und Mikrobereich ist am bedeutendsten im Adhäsionsmechanismus. Wir halten diese MARIMOs mit nano-konkav-konvexen Oberflächenstrukturen, großen Oberflächen und porösen Strukturen für geeignet, den Zusammenhang zwischen nanoskaligen Oberflächeneigenschaften und makroskaligen Materialeigenschaften aufzuklären, da die Oberflächeneigenschaften von MARIMO leicht eingestellt werden können durch thermische Behandlung und Polymerdekoration (Abb. 1). Beispielsweise erzeugt die thermische Behandlung von MARIMO eine glatte Oberfläche mit geringerer Oberfläche und geringerer Porosität. Die Imprägnierung [40] von Monomeren oder Polymeren in die Poren von MARIMO sollte die nanokonkav-konvexe Oberfläche des MARIMO maskieren. Daher wurde in diesem Artikel eine neue Methode zur Modifizierung der Füllstoffoberfläche durch Imprägnierung von Polymeren untersucht, um die nanokonkav-konvexe Form von MARIMO zu maskieren, um den Nanoverankerungseffekt der Füllstoffoberfläche zu demonstrieren. Hier haben wir ein Zirkonoxid (ZrO2 ) MARIMO als Füllstoff zur Verbesserung der mechanischen Eigenschaften von Polymerkompositen, da ZrO2 Füllstoff weist bessere Eigenschaften wie chemische Beständigkeit insbesondere gegenüber Säuren, mechanische Festigkeit und thermische Stabilität auf, was für die Polymermatrix günstig wäre, um haltbare Polymerverbundstoffe zu führen [41,42,43]. Monomere, 2-Hydroxyethylmethacrylat (HEMA), Benzylmethacrylat (BMA) und Cyclohexylmethacrylat (CHMA) und ihre Polymere wurden ausgewählt, um die nanokonkav-konvexe Oberfläche von ZrO2 . zu modifizieren MARIMO Füllstoffe. Poly(N -Isopropylacrylamid) (PNIPAM) Hydrogel wurde als Matrix für die Polymerkomposite gewählt.

Schema der Oberflächenmodifikation von ZrO2 MARIMO durch thermische Behandlung und Imprägnierung mit Monomer/Polymer

Es gibt mehrere Ansätze, physikalische und chemische Wechselwirkungen zwischen Füllstoffoberflächen und Polymerketten in Polymerkompositen abzuschätzen. Thermogravimetrie, UV-Vis-Spektroskopie, FT-IR-Spektroskopie und Mikroskopie sind ihre Vertreter. Hier haben wir den mechanischen Zugversuch als alternative Methode gewählt, die relativ einfach, leicht und schnell ist. Es gibt einige Berichte über die mechanischen Eigenschaften von Hydrogelen mit Graphenoxid und ZrO2 Pulver [44, 45], das sich von unserem durch ein einfaches System unterscheidet, das nur aus Zirkonoxid und Polymermatrix besteht. Nach unserem besten Wissen wurde kein Bericht über die Beziehung zwischen nanostrukturellen Veränderungen in Füllstoffoberflächen und Polymerketten in Polymerkompositen veröffentlicht.

Methoden

Materialien

N -Isopropylacrylamid (NIPAM), N,N,N',N' -Tetramethylethylendiamin (TMEDA), Kaliumpersulfat (KPS) und handelsübliches Zirkonoxid (handelsübliches ZrO2 ) wurden von FUJIFILM Wako Pure Chemical Corporation bezogen. HEMA, BMA, CHMA und 1-Hydroxycyclohexylphenylketon (HCPK) wurden von Tokyo Chemical Industry Co., Ltd. bezogen. Alle Reagenzien wurden wie erhalten verwendet. ZrO2 MARIMO wurde von UJIDEN Chemical Industry Co., Ltd. bezogen.

Herstellung von HEMA-, NIPAM-, BMA- und CHMA-imprägniertem ZrO2 MARIMO Füllstoffe

Ein Imprägnierungsverfahren zur Herstellung von trägergestützten Nanometallkatalysatoren [40] wurde angewendet, um HEMA-imprägniertes ZrO2 . zu erhalten MARIMO Füller. ZrO2 MARIMO wurde 12 h bei 80 °C unter Vakuum getrocknet. Dann wurden 20 μl einer HEMA/HCPK (20/1, mol/mol) Mischung zu 200 mg vakuumgetrocknetem ZrO2 . gegeben MARIMO, und die Mischung wurde mit Mörser und Stößel von Hand gut vermischt. Anschließend wurde 1 h mit UV-Licht bestrahlt, wobei alle 15 min intermittierend gemischt wurde. Ähnliche Verfahren wurden verwendet, um NIPAM-, BMA- und CHMA-imprägniertes ZrO2 . herzustellen MARIMO Füllstoffe.

Herstellung von PNIPAM-Hydrogele mit ZrO2 Füllstoffe

Hydrogele bestehend aus PNIPAM und ZrO2 Füllstoffe wurden nach einer zuvor beschriebenen Methode hergestellt [37]. ZrO2 MARIMO (24 mg, 0,02 Gew.-%) wurde in 115 ml Umkehrosmose-Wasser mit N2 . dispergiert Blasenbildung, bevor NIPAM (36 g, 30 Gew.-%) zu der Lösung gegeben wird. Die Mischung wurde 30 min gerührt und dann wurden KPS (0,18 g, 0,67 mMol) in Wasser (5 ml) und TMEDA (1,8 ml, 12 mMol) nacheinander zugegeben. Die Mischung wurde vorsichtig in mehrere Glasröhrchen mit einem Innendurchmesser von 1,0 cm überführt. Das obere Totvolumen der Röhrchen wurde mit N2 . gespült und die Glasröhrchen wurden mit Schraubkappen fest verschlossen und dann bei 25 °C belassen. Nach 3 Tagen wurden die Glasröhrchen geschnitten und die Polymerhydrogele entfernt. Die erhaltenen Hydrogelstäbe mit einem Durchmesser von 1,0 cm und einer Länge von 3,0 cm wurden für mechanische Festigkeitsmessungen verwendet. Ähnliche Verfahren lieferten PNIPAM-Komposite mit HEMA-, NIPAM-, BMA- und CHMA-imprägniertem ZrO2 MARIMO Füllstoffe.

Mechanische Zugprüfung von Polymerverbundwerkstoffen

An den Probekörpern wurde ein mechanischer Zugversuch in axialer Richtung durchgeführt. Die verformte Länge des Verbundwerkstoffs (Dehnung) und die aufgebrachte Kraft (Stress) wurden mit einem Zugprüfgerät (AND MCT-2150) gemessen. mit einer Traversengeschwindigkeit von 50 mm min −1 bei Raumtemperatur. Bei den Zugversuchen aller Verbundproben ist die prozentuale Dehnung, 930%, die Grenze der Zugprüfmaschine. Für den mechanischen Zugversuch wurden zehn Verbundproben und für die Datenanalyse mindestens sieben Proben verwendet. Wir stellen fest, dass Verbundwerkstoffe, die Blasen enthalten, durch Glas gesprungen sind und durch den Griff der Zugprüfmaschine gesprungen sind, aus der Datenanalyse weggelassen wurden, um die Datenqualität zu gewährleisten. Die Ergebnisse werden als Mittelwert ± Standardabweichung dargestellt.

Charakterisierungsmethoden

Rasterelektronenmikroskopie (SEM) wurde auf einem Hitachi SU8020 FE-SEM Mikroskop durchgeführt. Transmissionselektronenmikroskopie-(TEM)-Bilder wurden mit einem JEOL JEM-2100F-Mikroskop erhalten. STEM-EDX-Mapping wurde im Hellfeld-(BF)-Modus aufgenommen und auf einem Oxford INCA X-max 80 EDX-Spektrometer durchgeführt. Röntgendiffraktometrie (XRD) wurde auf einem Rigaku SmartLab Diffraktometer (Cu Kα-Strahlung, D/teX Ultra 250 Detektor) durchgeführt. Die Stickstoffadsorptions-Desorptions-Isothermen wurden unter Verwendung eines Belsorp Mini (II)-Instruments von BEL Japan Inc. erhalten. Die spezifischen Oberflächen wurden mit der Brunauer-Emmett-Teller (BET)-Methode berechnet und die Porengrößenverteilung wurde mit der Barrett-Joyner-Halenda (BJH)-Methode abgeleitet. Die Differentialscanningkalorimetrie (DSC) wurde mit dem DSC7000X von Hitachi High-Tech Science Corporation bei einer Scanrate von 10 °C min -1 . durchgeführt von 0 bis 100 °C in einer Stickstoffatmosphäre in drei Scans. Die Größenausschlusschromatographie (SEC) wurde unter Verwendung einer JASCO PU-2080 Plus-Pumpe mit zwei Gelsäulen (KF-804L und KF-806L) und einem RI-2031 Plus Intelligent RI-Detektor in Chloroform, kalibriert mit Polystyrolstandards bei 40 °C, durchgeführt. Infrarot-Fourier-Transformationsspektroskopie mit diffusem Reflexionsvermögen (DRIFTS) wurde auf einem FT/IR-4600 von JASCO Corporation durchgeführt, und die Spektren führten Kubelka-Munk-Transformationen durch

Ergebnisse und Diskussion

Oberflächeneigenschaften von ZrO2 MARIMOs

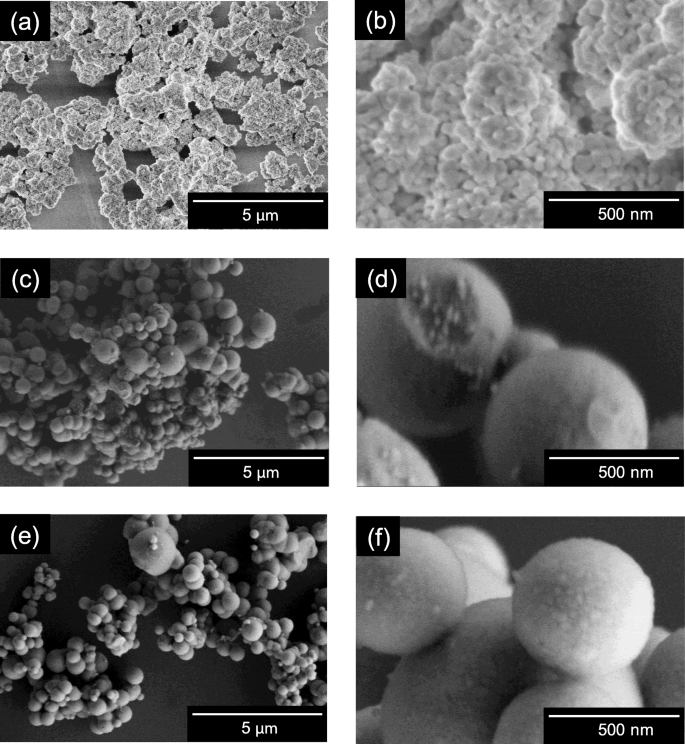

Physikalische Eigenschaften von ZrO2 Füllstoffe wurden durch die BET-Methode, XRD und SEM bewertet. Ein Referenzmaterial, kommerzielles ZrO2 Nanopartikel, zeigten eine grob aggregierte Morphologie (Abb. 2a,b) mit einer spezifischen Oberfläche von 20 m 2 g −1 (Tabelle 1). Umgekehrt ist ZrO2 MARIMO zeigte eine kugelförmige mesoporöse Morphologie (Abb. 2c,d) mit einer riesigen spezifischen Oberfläche (283 m 2 g −1 ), die 14-mal größer ist als die des kommerziellen ZrO2 Nanopartikel. Gesintertes ZrO2 MARIMO, das durch Erhitzen auf 700 °C für 3 h an Luft gewonnen wurde, wies eine niedrige spezifische Oberfläche von 6 m 2 . auf g −1 wie erwartet (Abb. 2e,f). Die extreme Verringerung der spezifischen Oberfläche weist darauf hin, dass die Primärpartikelgröße des gesinterten ZrO2 MARIMO wurde durch Erhitzen erhöht, was durch Abschätzung der Primärpartikelgröße aus der XRD-Peakbreite unter Verwendung der Scherrer-Gleichung und der BJH-Methode aus der Stickstoffadsorptions-Desorptions-Isothermenanalyse bestätigt wurde (Tabelle 1). So können winzige Primärpartikel im ZrO2 MARIMO brachte mit der nano-konkav-konvexen Oberfläche eine große Oberfläche sowie eine poröse Struktur mit. Daher wechselwirken viele Materialien mit der nanokonkav-konvexen Oberfläche und den Poren des ZrO2 MARIMO.

REM-Bilder von a geringe Vergrößerung und b hohe Vergrößerung von handelsüblichem ZrO2 , c geringe Vergrößerung und d hohe Vergrößerung von ZrO2 MARIMO und e geringe Vergrößerung und f hohe Vergrößerung von gesintertem ZrO2 MARIMO

DSC ist ein leistungsstarkes Werkzeug, um die Wechselwirkung zwischen ZrO2 . zu demonstrieren Fülleroberfläche und organische Moleküle durch endo- oder exotherme Phänomene [45]. Vor der Oberflächendekollation von ZrO2 MARIMO Füllstoffe durch Polymere haben wir NIPAM-Monomer als Sondenmoleküle ausgewählt, um die Wechselwirkung zwischen dem ZrO2 . zu untersuchen Fülleroberfläche und organische Sondenmoleküle mittels DSC, da der Schmelzpunkt von NIPAM-Monomer empfindlich auf die Kristallinität von NIPAM-Feststoff reagiert [46]. Wenn NIPAM-Feststoff in Poren von Wirtsmaterialien eingebettet ist, würde sich sein Schmelzpunkt zu einer niedrigeren Temperatur verschieben, da die Kristallinität des eingebetteten nanoskaligen NIPAM-Feststoffs mit Nanogröße in den Poren der Wirtsmaterialien leicht durch eine gewisse Störung von Grenzporenwand.

Die DSC-Profile von NIPAM selbst, einer Mischung aus kommerziellem ZrO2 Nanopartikel und NIPAM-Monomer (kommerzielles ZrO2 /NIPAM), eine Mischung aus ZrO2 MARIMO- und NIPAM-Monomer (ZrO2 MARIMO/NIPAM) und eine Mischung aus gesintertem ZrO2 MARIMO- und NIPAM-Monomer (gesintertes ZrO2 MARIMO/NIPAM) mit verschiedenen ZrO2 /NIPAM-Gewichtsverhältnis sind in Fig. S1, Fig. S2 bzw. Fig. S3 gezeigt. Das NIPAM-Monomer selbst zeigte einen endothermen Peak, der seinem Schmelzpunkt bei 67,7 °C zugeschrieben wurde. Bei kommerziellem ZrO2 /NIPAM wurde eine einfache allmähliche Peakverschiebung der DSC-Profile von 67,7 °C (NIPAM) auf 64,8 °C in Übereinstimmung mit dem höheren ZrO2 . beobachtet Inhalt (Abb. S1, Tabelle S1). Die endothermen Peaks bei 64,8 °C können dem Schmelzpunkt des NIPAM-Feststoffs zugeschrieben werden, der sich zwischen dem kommerziellen ZrO2 . befindet Primärpartikel.

Im Gegenteil, die größeren Temperaturverschiebungen von 67,7 auf 62,4 °C wurden entsprechend dem höheren ZrO2 . erkannt MARIMO-Gehalte bis ZrO2 MARIMO/NIPAM =50/50 (Gew.-%) im Fall von ZrO2 MARIMO/NIPAM (Abb. S2, Tabelle S1). Diese großen Verschiebungen zeigen deutlich, dass das ZrO2 MARIMO hat einige positive Auswirkungen auf den Festzustand von NIPAM-Monomer, das in die MARIMO-Poren eingebettet ist, wobei die größere Verschiebung der endothermen Peaks der stärkeren Wechselwirkung zwischen dem ZrO2 . entsprechen könnte Fülleroberfläche und NIPAM-Monomer. Die endothermen Peaks wurden jedoch in die entgegengesetzte Richtung der höheren Temperatur von 65,2 °C am ZrO2 . verschoben /NIPAM-Verhältnis im Bereich von 50/50 bis 80/20 (Gew.-%). Es ist schwierig, eine schlüssige Diskussion zu führen, aber die endothermen Peaks bei 62,4 und 65,2 °C könnten den Schmelzpunkten von NIPAM-Feststoff eingebetteten tiefen Poren und vielen flachen Poren in ZrO2 . zugeschrieben werden MARIMO bzw. Was das gesinterte ZrO2 . betrifft MARIMO/NIPAM mit der glatten Oberfläche, ganz ähnliche einfache niedrigere Temperaturverschiebungen der endothermen Peaks wurden im Verhältnis zu gesintertem ZrO2 . gezeigt MARIMO-Gehalte (Abb. S3, Tabelle S1) ähnlich den Ergebnissen von kommerziellem ZrO2 /NIPAM in Abb. S1.

Somit ist die gefundene positive Wechselwirkung zwischen dem ZrO2 MARIMO- und NIPAM-Monomer wären vorteilhaft für die Polymerdekollation auf dem ZrO2 MARIMO Oberfläche.

Herstellung von PNIPAM-Hydrogele mit ZrO2 Füllstoffe

Um den Effekt der Oberflächenstruktur von ZrO2 . zu bewerten Füllstoffe weiter, PNIPAM Hydrogele mit dem ZrO2 Füllstoffe wurden gewählt, da die Stärke von PNIPAM-Hydrogelen von den Eigenschaften der Füllstoffe abhängig war. PNIPAM-Hydrogele wurden aus wässrigen Lösungen hergestellt, die unterschiedliche Mengen (20, 25 und 30 Gew.-%) an NIPAM, KPS als Radikalstarter und TMEDA enthielten. Wenn das aus 20 Gew.-% NIPAM erhaltene Gel bei Raumtemperatur belassen wurde, änderte es sich innerhalb von 60 min in Sol (Abb. S4a). Umgekehrt wurde bei den Gelen, die aus 25 und 30 Gew.-% NIPAM-Lösungen erhalten wurden, keine strukturelle Verformung der Hydrogelform beobachtet (Abb. S4b–c). Spannung und Dehnung betrugen 2,7 ± 0,2 kPa und über 930 % für 25 Gew.-% PNIPAM-Hydrogele bzw. 7,8 ± 0,2 kPa und 716 ± 106 % für 30 Gew.-% PNIPAM-Hydrogele (Abb. S5 und Tabelle S2). Dann haben wir das stärkere 30 Gew.-% PNIPAM-Hydrogel als Polymermatrix ausgewählt, um die Wirkung des ZrO2 . zu bewerten Füllstoffe.

Das ZrO2 Der Füllstoffgehalt in PNIPAM-Hydrogelen wurde dann durch Änderung der Menge des kommerziellen ZrO2 . optimiert Füllstoff (0,002 (2a), 0,02 (2b) und 0,04 Gew.-% (2c)) in 30 Gew.-% PNIPAM-Hydrogel. Folglich zeigte Komposit 2a die höchste Zugfestigkeit (9,5 ± 0,7 kPa), während Komposit 2b die höchste Dehnung (902 ± 28%) von allen Kompositen aufwies (Abb. S6 und Tabelle S3). Aus diesen Ergebnissen ist es schwierig zu beurteilen, welches (hohe Zugfestigkeit oder lange Dehnung) für die Füllstoffmenge geeignet ist, um ein Polymerhydrogel herzustellen. Dann wurden die Profilbereiche berechnet, um abzuschätzen, wie viel Arbeit erforderlich war, um diese Verbundwerkstoffe zu brechen. Folglich zeigte Komposit 2b die höchste Arbeit unter allen Kompositen (Tabelle S3).

Somit sind die Bedingungen von 30 Gew.% NIPAM und 0,02 Gew.% ZrO2 Füllstoffe wurden während der Experimente fixiert.

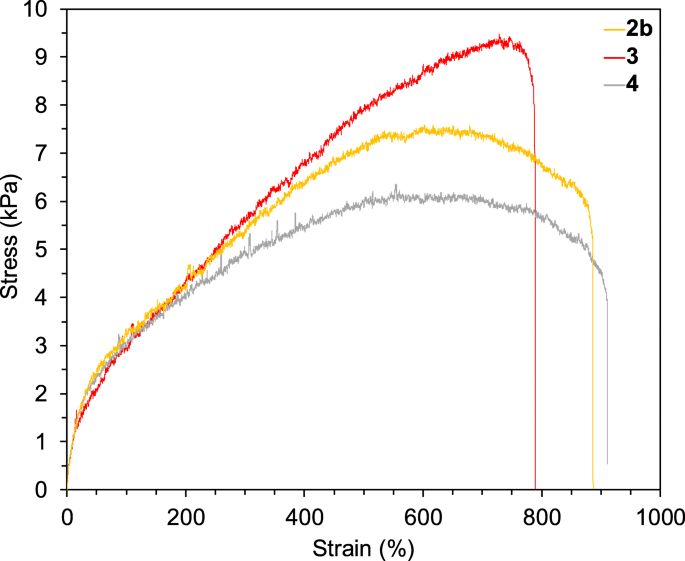

Mechanische Zugversuche der Polymerverbundwerkstoffe

Die aus Spannungs-Dehnungs-Kurven erhaltene mechanische Zugfestigkeit ist in Abbildung 3 dargestellt. Die aus mechanischen Zugversuchen geschätzten maximalen Spannungen und Dehnungen jedes Verbundwerkstoffs sind in Tabelle 2 zusammengefasst. Der Einfluss der Oberflächenmorphologie von ZrO2 Füllstoff auf Polymerverbundwerkstoffen kann durch Messung der Zugfestigkeit [41,42,43] von Verbundwerkstoffen, die mit kommerziellem ZrO2 . hergestellt wurden, geklärt werden (2b), mit nano-konkav-konvexem ZrO2 MARIMO (3), mit und gesintertem ZrO2 MARIMO (4) mit der glatten Oberfläche. Als Ergebnis zeigte Komposit 3 mit MARIMO mit der nano-konkav-konvexen Oberfläche die höchste Zugfestigkeit (9,2 ± 0,2 kPa) und die geringste Dehnung (746 ± 37%). Jedoch zeigte Verbundstoff 4, der gesintertes MARIMO mit einer glatten Oberfläche enthielt, eine schlechte Zugfestigkeit von 6,6 ± 0,3 kPa. Die Dehnungskapazitäten von 2b (902 ± 28%) und 4 (903 ± 19%) waren fast gleich. Im Allgemeinen kann die Ankerwirkung der Füllstoffoberfläche auf Polymerketten und das Gleiten von Polymerketten aus der maximalen Spannung bzw. der maximalen Dehnung abgeschätzt werden, die aus mechanischen Zugversuchen erhalten wurden [47]. Die erhaltenen Ergebnisse zeigen deutlich, dass die nanokonkav-konvexe Oberfläche erwartungsgemäß eine kritische Rolle für die Zugfestigkeit der Polymerkomposite spielte, was ein Ankereffekt zwischen der nanokonkav-konvexen Oberfläche und den Polymerketten in den Polymerkomposits sein kann . Um die Mikrostruktur und Verteilung von ZrO2 . zu kennen Füllstoffen haben wir gefriergetrocknete Polymerkomposite für die direkte REM-Beobachtung verwendet. Als Ergebnis bestätigten wir das einheitliche Polymernetzwerk des Hydrogels, aber keine Aggregation oder Agglomeration von ZrO2 Füllstoffe wurden beobachtet (Abb. S7).

Zugspannungs-Dehnungs-Kurven für 30 Gew.-% PNIPAM-Hydrogel-Komposite mit 0,02 Gew.-% ZrO2 Füllstoffe. Verbundwerkstoffe mit 0,02 Gew.-% handelsüblichem ZrO2 (2b), mit 0,02 Gew.-% nano-konkav-konvexer Oberfläche ZrO2 MARIMO (3) und mit 0,02 Gew.-% gesintertem ZrO2 MARIMO (4)

Auswirkung der Oberflächeneigenschaften von polymerimprägniertem ZrO2 MARIMO

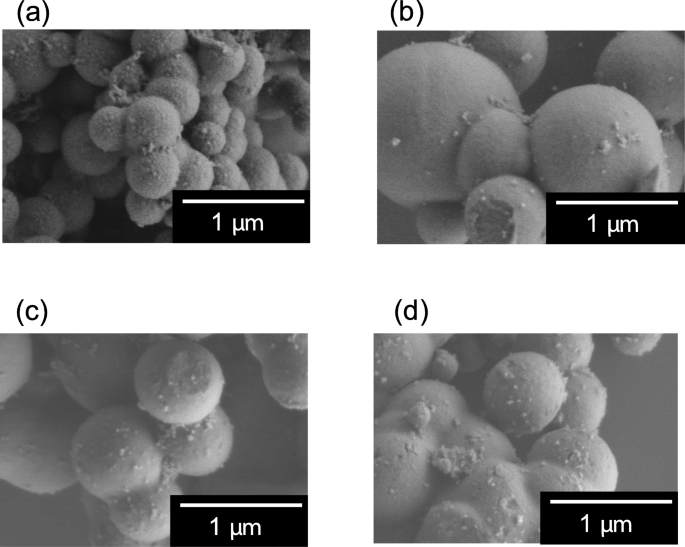

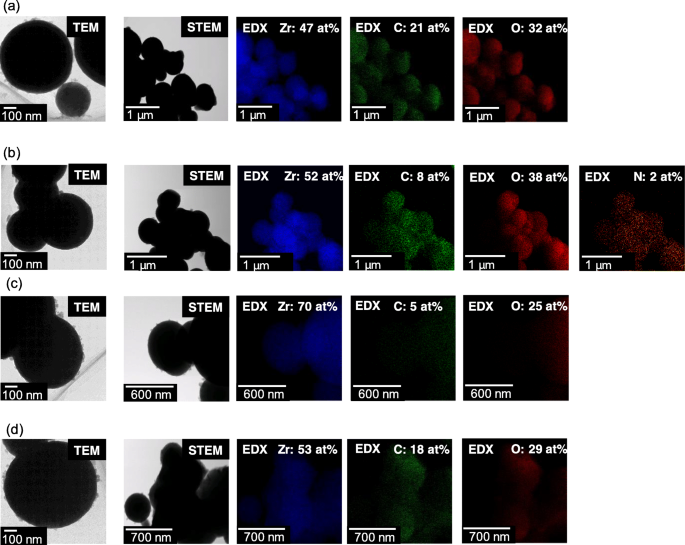

Um die systematische Studie über die Beziehung zwischen der nanokonkav-konvexen Oberfläche des ZrO2 . abzuschließen MARIMO Füllstoff und Polymerketten, wir modifizierten das ZrO2 MARIMO Fülleroberfläche durch Polymerimprägnierung zur Maskierung der nanokonkav-konvexen Oberfläche. Hier haben wir Vinylmonomere wie HEMA, NIPAM, BMA und CHMA ausgewählt, die in Poren von ZrO2 . imprägniert werden sollen MARIMO. Polymerisation der imprägnierten Monomere in ZrO2 MARIMO wurde durch UV-Bestrahlung in Gegenwart eines Photoinitiators (HCPK) erreicht. Der Polymerisationsfortschritt wurde durch SEC des Überstands des imprägnierten ZrO2 . überprüft MARIMO/Chloroform-Dispersion (Tabelle S4). Alle Proben hatten Molekulargewichte von etwa 1000. Bei DRIFTS-Experimenten gibt es keinen signifikanten Peak, der auf eine Wechselwirkung zwischen dem Polymer und ZrO2 . hinweist MARIMO (Abb. S8). In diesem Sinne haben wir die SEM- und STEM-EDX-Analyse untersucht, um die Imprägnierung zu bestätigen. Wie in Abb. 4 gezeigt, blieben die kugelförmigen MARIMO-Morphologien auch nach den Imprägnierungsbehandlungen erhalten. STEM-EDX-Analyse (Abb. 5) zeigt deutlich, dass Zr-, C-, O- und (N)-Atome homogen über das ZrO2 . verteilt waren MARIMO Füllstoffe. Diese Ergebnisse zeigen, dass die Monomere in den Nanohohlräumen und Poren des MARIMO gleichmäßig imprägniert und polymerisiert wurden.

REM-Bilder von a HEMA-imprägniertes ZrO2 MARIMO, b NIPAM-imprägniertes ZrO2 MARIMO, c BMA-imprägniertes ZrO2 MARIMO und d CHMA-imprägniertes ZrO2 MARIMO

TEM- und STEM-EDX-Mapping-Bilder von a HEMA-imprägniertes ZrO2 MARIMO, b NIPAM-imprägniertes ZrO2 MARIMO, c BMA-imprägniertes ZrO2 MARIMO und d CHMA-imprägniertes ZrO2 MARIMO

Mechanische Zugprüfungen von Polymerverbundwerkstoffen

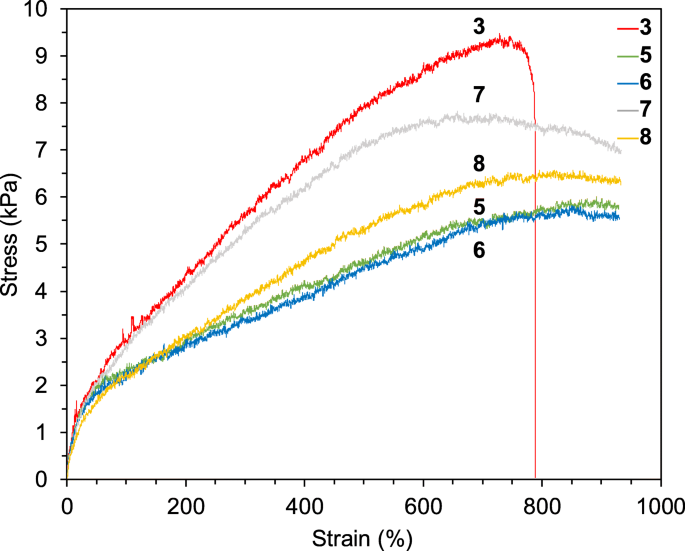

Existenz des Verankerungseffekts der nanokonkav-konvexen Oberfläche von ZrO2 MARIMO wurde durch mechanische Zugversuche untersucht. Polymerverbundwerkstoffe mit HEMA-imprägniertem ZrO2 MARIMO (5), mit NIPAM-imprägniertem ZrO2 MARIMO (6), mit BMA-imprägniertem ZrO2 MARIMO (7) und mit CHMA-imprägniertem ZrO2 MARIMO (8) wurden nach ähnlichen Verfahren hergestellt wie die Komposite 2b, 3 und 4. Wie die mechanischen Zugfestigkeiten aus den Spannungs-Dehnungs-Kurven in Abb. 6 zeigen, waren alle Komposite 5–8 mit Vinylpolymer imprägniert ZrO2 MARIMO Füllstoffe zeigten eine geringere Zugfestigkeit im Vergleich zu Komposit 3 mit dem nano-konkav-konvexen ZrO2 MARIMO Füllstoff (Tabelle 3), was darauf hindeutet, dass die Verankerungswirkung der Oberfläche in allen Fällen des polymerimprägnierten ZrO2 . verringert wurde MARIMO Füllstoffe. Stattdessen höhere Dehnung aller Komposite 5–8 mit dem polymerimprägnierten ZrO2 MARIMO Füllstoffe wurden deutlich beobachtet, was auf ein Verrutschen der Matrixpolymerketten auf den polymerimprägnierten MARIMO Füllstoffoberflächen zurückzuführen ist. Somit ist polymerimprägniertes ZrO2 MARIMO Füllstoffe in Polymerkompositen induzierten eine geringere Zugfestigkeit und ein verbessertes Dehnungsvermögen der Komposite. Wenden wir uns dem Prototyp ZrO2 zu MARIMO, die nano-konkav-konvexe Oberfläche, hat einen positiven Einfluss auf die Zugfestigkeit der Polymerkomposite.

Zugspannungs-Dehnungs-Kurven für 30 Gew.-% PNIPAM-Hydrogel-Komposite mit 0,02 Gew.-% nano-konkav-konvexer Oberfläche ZrO2 MARIMO (3), mit 0,02 Gew.-% HEMA-imprägniertem ZrO2 MARIMO (5), mit 0,02 Gew.-% NIPAM-imprägniertem ZrO2 MARIMO (6), mit 0,02 Gew.-% BMA-imprägniertem ZrO2 MARIMO (7) und mit 0,02 Gew.-% CHMA-imprägniertem ZrO2 MARIMO (8)

Schlussfolgerung

Oberflächenmodifikation eines ZrO2 MARIMO Füllstoff mit einer nano-konkav-konvexen Struktur zeigte in mechanischen Zugversuchen die Bedeutung nanoskaliger Verankerungswechselwirkungen zwischen der Füllstoffoberfläche und den Matrixpolymerketten. Um den Effekt der nanokonkav-konvexen Struktur zu untersuchen, haben wir das ZrO2 . modifiziert MARIMO Fülleroberfläche durch (i) Kalzinieren des ZrO2 MARIMO zum Glätten der nanokonkav-konvexen Oberfläche und (ii) Imprägnierung von Polymeren in das ZrO2 MARIMO Poren, um die nano-konkav-konvexe Oberfläche zu maskieren. Um die Wechselwirkung zwischen der Oberfläche der Füllstoffe und den Polymerketten in den Polymerkompositen abzuschätzen, wurden mechanische Zugtests durchgeführt. Die Polymerkomposite mit einem nanokonkav-konvexen ZrO2 Der MARIMO Füllstoff zeigte die höchste Zugfestigkeit, während er das ZrO2 . mit Polymer imprägnierte MARIMO Füllstoffe verursachten die große Dehnung. Somit ist die nanokonkav-konvexe Oberfläche des ZrO2 MARIMO Füllstoff interagierte positiv mit den Matrixpolymerketten, um die Zugfestigkeitskapazität zu verbessern, während das Polymer die nanokonkav-konvexe Oberfläche des ZrO2 . maskiert MARIMO Füllstoffe verbesserten das Dehnungsvermögen. Folglich ermöglichte uns ein rationales Design der Füllstoffoberfläche, die nanoskalige Interaktion der Füllstoffoberfläche mit der Polymermatrix durch mechanische Zugversuche im Makrobereich zu verstehen. Verschiedene Arten von Monomeren oder Polymeren, wie ionische, hydrophile und hydrophobe Monomere oder Polymere, können durch die einfache Imprägnierungstechnik in die MARIMO-Füllstoffe eingearbeitet werden, um die Eigenschaften der MARIMO-Füllstoffe zu steuern. Weitere Studien zur besseren Dispergierung von ZrO2 Füller in wässrige Medien ist gerade in Arbeit.

Verfügbarkeit von Daten und Materialien

Alle relevanten Daten, die die Ergebnisse dieser Studie stützen, sind auf Anfrage beim entsprechenden Autor erhältlich.

Abkürzungen

- WET:

-

Brunauer–Emmett–Teller

- BF:

-

Hellfeld

- BJH:

-

Barrett–Joyner–Halenda

- BMA:

-

Benzylmethacrylat

- CHMA:

-

Cyclohexylmethacrylat

- Driften:

-

Infrarot-Fourier-Transformationsspektroskopie mit diffuser Reflexion

- DSC:

-

Differenzkalorimetrie

- HCPK:

-

1-Hydroxycyclohexylphenylketon

- HEMA:

-

2-Hydroxyethylmethacrylat

- KPS:

-

Kaliumpersulfat

- MARIMO:

-

Mikro-/mesoporös aufgebautes rund integriertes Metalloxid

- NIPAM:

-

N -Isopropylacrylamid

- PNIPAM:

-

Poly(N -Isopropylacrylamid)

- SEC:

-

Größenausschlusschromatographie

- SEM:

-

Rasterelektronenmikroskopie

- TEM:

-

Transmissionselektronenmikroskopie

- TMEDA:

-

N,N,N',N' -Tetramethylethylendiamin

- XRD:

-

Röntgendiffraktometrie

- ZrO2 :

-

Zirkonia

Nanomaterialien

- Duroplastische Verbundwerkstoffe in HLK

- Oberflächeneffekt auf den Öltransport in Nanokanälen:eine molekulardynamische Studie

- Graphen- und Polymerverbundstoffe für Superkondensatoranwendungen:ein Rückblick

- UGIGRIP® 4462

- UGIGRIP® 4301

- UGIGRIP® 4311

- UGIGRIP® 4401

- UGIGRIP® 4406

- UGIGRIP® 4062

- UGIGRIP® 4362