Ein besonderes Highlight zu faserverstärktem Basalt- und Aramid-Kunststoff

Faserverstärkter Kunststoff ist eine Mischung aus verstärkenden Füllstoffen und Kunstharzen, die als Matrizen bezeichnet werden. Diese Technik erhöht die Zugfestigkeit und den Biegemodul des Verbundwerkstoffs. Diese Füllstoffe erhöhen auch die Wärmeformbeständigkeit eines Materials und bewirken, dass es dem Schrumpfen und Verziehen widersteht. Das Ausmaß, in dem diese Eigenschaften verbessert werden, hängt von den mechanischen Eigenschaften der Faser und der Matrix, ihrem Volumen relativ zueinander und der Länge und Orientierung der Faser innerhalb der Matrix ab. Viele organische und anorganische Füllstoffe werden verwendet, um faserverstärkte Kunststoffe herzustellen. Sie haben vielleicht schon von Kohlefaser gehört, da sie derzeit zunehmend in der Automobilindustrie verwendet wird und oft in den Nachrichten ist. Aber es gibt noch viele andere nützliche faserverstärkte Polymere! In diesem Beitrag konzentrieren wir uns auf den faserigen mineralischen Füllstoff Basalt und künstliche Aramidfasern wie Kevlar. TM

Basaltfasern

Basaltfasern kommen in Vulkangestein vor.  Es handelt sich um extrem feine Fasern aus Basalt aus einem Steinbruch, der wie kein anderer zerkleinert, gewaschen und geschmolzen wurde Materialien hinzugefügt. Basalt besteht aus den Mineralien Plagioklas, Pyroxen und Olivin. Zur Herstellung der Fasern wird Basalt bei einer Temperatur von etwa 1.400 °C (2550 °F) geschmolzen und dann durch kleine Düsen extrudiert, um Endlosfilamente herzustellen. Basaltfasern sind für ihre ausgezeichnete Korrosionsbeständigkeit, hohe Abriebfestigkeit und inhärente Feuerbeständigkeit bekannt. Es ist auch dafür bekannt, dass es seine Leistung bei kalten Temperaturen beibehält und sich unter UV- oder elektromagnetischer Strahlung nicht zersetzt. Vor 1995 wurde die Basaltfasertechnologie, die in Militär- und Luft- und Raumfahrtanwendungen verwendet wurde, von der US-Regierung klassifiziert.

Es handelt sich um extrem feine Fasern aus Basalt aus einem Steinbruch, der wie kein anderer zerkleinert, gewaschen und geschmolzen wurde Materialien hinzugefügt. Basalt besteht aus den Mineralien Plagioklas, Pyroxen und Olivin. Zur Herstellung der Fasern wird Basalt bei einer Temperatur von etwa 1.400 °C (2550 °F) geschmolzen und dann durch kleine Düsen extrudiert, um Endlosfilamente herzustellen. Basaltfasern sind für ihre ausgezeichnete Korrosionsbeständigkeit, hohe Abriebfestigkeit und inhärente Feuerbeständigkeit bekannt. Es ist auch dafür bekannt, dass es seine Leistung bei kalten Temperaturen beibehält und sich unter UV- oder elektromagnetischer Strahlung nicht zersetzt. Vor 1995 wurde die Basaltfasertechnologie, die in Militär- und Luft- und Raumfahrtanwendungen verwendet wurde, von der US-Regierung klassifiziert.

Die Festigkeit von Basalt ist höher als die von Glasfaser und Kohlefaser und nur geringfügig geringer als die von Stahl. Außerdem sind Basalt-Verbundkunststoffe wasserbeständiger und chemisch stabiler. Basalt wird als Asbestersatz verwendet, da es feuerfest ist und der Filamentdurchmesser seiner Fasern weit über der menschlichen Atemgrenze liegt. Es wird in Autokarosserien, Sportgeräten, Schiffsrümpfen, Windmühlenblättern, Betonarmierungen, Kamerastativen und mehr verwendet.

Aramidfasern

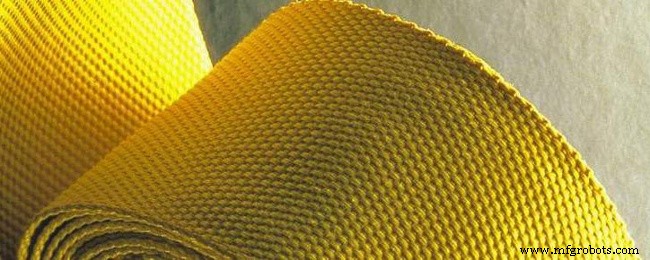

Aramidfasern sind synthetisch und werden aus der Familie der aromatischen Polyamide hergestellt. Die Federal Trade Commission definiert Aramidfasern als hergestellte Fasern, bei denen die faserbildende Substanz ein langkettiges synthetisches Polyamid ist, bei dem mindestens 85% der Amidbindungen (-CO-NH-) direkt an zwei aromatische Ringe gebunden sind. Eines der bekanntesten ist Kevlar™ wegen seiner Verwendung in Schutzwesten von Polizei und Militär. Aramidfasern wurden erstmals 1965 von DuPont entwickelt und kamen 1973 auf den Markt. Andere Aramidfasern sind unter den folgenden Handelsnamen bekannt:Nomax, Conex, Arawin, New Star, X-Fiper und Kermel.

Kevlar™ wird mit einer speziellen Webmethode namens Aramidgewebe hergestellt. Es widersteht Korrosion und Hitze. Es ist sehr leicht und ist stark sowie flexibel. Es hat keinen Schmelzpunkt, beginnt jedoch bei 500°C abzubauen. Kevlar™ hat eine chemische Struktur, bei der die Bindungen entlang der Faserachse ausgerichtet sind. Diese Konstruktion verleiht Aramiden neben Flexibilität und Abriebfestigkeit überlegene Festigkeit. Chlor führt zu einem Abbau von Kevlar, was es zu einer der wenigen Substanzen macht, die dieses starke Material beschädigen können.

Kevlar™ wird mit einer speziellen Webmethode namens Aramidgewebe hergestellt. Es widersteht Korrosion und Hitze. Es ist sehr leicht und ist stark sowie flexibel. Es hat keinen Schmelzpunkt, beginnt jedoch bei 500°C abzubauen. Kevlar™ hat eine chemische Struktur, bei der die Bindungen entlang der Faserachse ausgerichtet sind. Diese Konstruktion verleiht Aramiden neben Flexibilität und Abriebfestigkeit überlegene Festigkeit. Chlor führt zu einem Abbau von Kevlar, was es zu einer der wenigen Substanzen macht, die dieses starke Material beschädigen können.

Kevlar wird zur Herstellung von kugelsicheren Westen und Körperschutz verwendet. Es wird auch zur Herstellung von Fahrradrahmen und Bootsrümpfen verwendet und wird verwendet, um Bremsbeläge und -beläge anstelle von Asbest zu ersetzen. Eine andere Variante dieses Materials namens Nomex™ wird zur Herstellung von feuerfesten Anzügen, Helmen und Handschuhen verwendet. Aramide werden auch verwendet, um Saiten für Tennisschläger, Hockeyschläger, Laufschuhe und Skier herzustellen.

Andere anorganische Verstärkungsfasern umfassen Glas, Kohlenstoff und Bor. Bleiben Sie dran, um in den nächsten Wochen einen Beitrag zu diesen faserverstärkten Polymeren zu erhalten.

Fragen? Lass es mich im Kommentarbereich unten wissen.

Sie suchen weitere Informationen zu hochfesten Kunststoffen? Laden Sie unseren kostenlosen Leitfaden herunter.

Harz

- Kohlenstofffasern

- Kohlenstofffasern:Vergangenheit, Gegenwart und Zukunft

- Kohlefaserproduktion und Kohlefaserteile:Was sind die Grundlagen?

- Neue Produkte:Pultrudierter glasfaserverstärkter Kunststoff (FRP)

- Faserverstärkter Kunststoff (FRP) in Aktion!

- Ein Leitfaden für Anfänger zu faserverstärkten Kunststoffen (FRP)

- Kohlefaserverstärkter Kunststoff (CFK)

- Herstellung stärkerer IM-Teile mit faserverstärkten und gefüllten Materialien

- SIGRASIC® Kohlefaserverstärkte Siliziumkarbid-Kurzfasern

- Faserverstärkter Kunststoff verstehen