Generatives Design und kontinuierliche 3D-Faserabscheidung

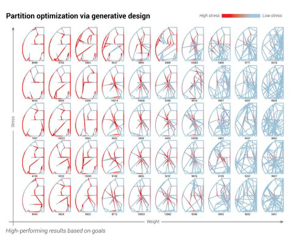

Generatives Design repliziert den evolutionären Ansatz der Natur, indem es künstliche Intelligenz (KI) – insbesondere fortschrittliche Optimierungsalgorithmen – und Cloud-Computing kombiniert, um Tausende von Lösungen für ein technisches Problem bereitzustellen. "Dies ist kein Entwurf mehr , sondern das Designproblem beschreiben durch die Kommunikation von Einschränkungen “, erklärt Massimiliano (Max) Moruzzi von der Computational Science Group von Autodesk Research (und selbsternannter Evangelist für fortschrittliche Materialherstellung). Hier sind einige der Projekte, die Autodesk unterstützt:

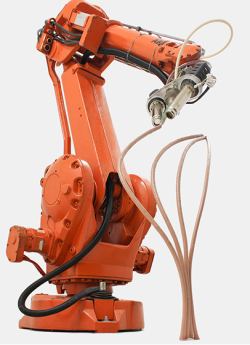

MX3D-Harz ( oben) und MX3D in Metallen

(TU Delft)

QUELLE:MX3D

"Generatives Design bietet eine viel breitere Palette Optimierungs- und Gestaltungsmöglichkeiten“, sagt Moruzzi.

Anstatt mit einer Zeichnung oder einer vorgefassten Geometrie zu beginnen, definieren Sie das Problem Sie lösen möchten — Lasten, räumliche Beschränkungen, Materialien, Herstellungsverfahren, Kostenbeschränkungen. Die generative Design-Software untersucht dann alle der möglichen Permutationen , wodurch zahlreiche Design-Alternativen generiert werden , testen und lernen aus jeder Iteration. Sie wählen das Design, das Ihren Anforderungen am besten entspricht.

Generatives Design ist „die nächste Generation von CAD“. Moruzzi erklärt:„Mit Hilfe von High-Level-Mathematik und einer Reihe verschiedener Optimierer haben wir einen neuen Weg geschaffen, um geometrische Formen zu definieren basierend auf numerischer Synthese . CAD-Systeme sind heute noch nur digitales Zeichnen. Aber mit generativem Design haben wir mehr oder weniger erreicht, was Leonardo Da Vinci vorgeschlagen hat:„Ein gut konstruiertes Problem bietet optimierte Lösungen . ’. Wir konzentrieren uns nun darauf, die gewünschte Lösung zu beschreiben. Es handelt sich also um einen zielorientierten Prozess und eine zielorientierte Plattform, die es dem Ingenieur ermöglicht, die Synthese gesamter Designbereich .”

Ein Ergebnis dieses Paradigmenwechsels sei, dass Form und Funktionalität in die Struktur einfließen. „Das Material ist ein Teil davon“, sagt Moruzzi. "Material hatte zuvor funktioniert um jedes geometrische Ziel zu unterstützen, das der Designer anstrebte. Aber beim generativen Design fügen wir jetzt den Herstellungsprozess hinzu und Material in das Design einfließen, sodass beide nun Teil der Analyse für die optimale geometrische Form sind.“

Intelligente Strukturen

Als Autodesk mit der Entwicklung von generativem Design begann, hat Moruzzi laut Moruzzi eine Reise in die fortgeschrittene Fertigung eingeleitet . „Wir konzentrieren uns auf Technologien, die fortgeschrittene Materialien integrieren können und intelligente Materialien, um die Vorteile des generativen Designs voll auszuschöpfen.“ Er behauptet, dass faserverstärkte Verbundwerkstoffe an isotrope Materialien wie Stahl und Aluminium angepasst sind und diese jetzt übertreffen, da Verbundwerkstoffe Funktionalität einbetten können . „Aber wir verstehen die Komplexität dieser Materialien nicht vollständig, daher verwenden wir restriktive Ausfallkriterien. Das Ergebnis ist, dass wir Verbundwerkstoffe erzwingen in eine Form. Aber um vollständig optimiert zu sein, sollte das Material folgen sowohl strukturelle als auch funktionale Lasten — wie magnetische Abschirmung, Temperaturgradient, Vibration usw.“

Autodesk arbeitete mit Airbus zusammen, um das „ bionic partition“ für den A320 mit generativem Design und metallischem 3D-Druck. Ein bedeutender Teil der Arbeit von Autodesk war im Bereich Metalle, aber Moruzzi sieht die Zukunft in faserverstärkten Verbundwerkstoffen. QUELLE:Autodesk.

Moruzzi sieht, dass faserverstärkte Verbundwerkstoffe und generatives Design sind symbiotisch , die sich gegenseitig bei der Aktualisierung und Erweiterung helfen. „Heute definieren wir die Physik und die Materialeigenschaften des Verbundwerkstoffs und verwenden dann FEA, um das Designproblem zu lösen“, erklärt er. „Aber das ist rückwärts . Die Natur erschafft den Baum nicht und dann Das Holz." Generatives Design entspricht dem Prozess der Natur und ermöglicht Verbundwerkstoffe auch zu. „Jetzt das Material und seine Platzierung kann durch die strukturellen Lasten und die Funktionalität angetrieben werden“, sagt Moruzzi. „Dies führt zu neuen Funktionsmaterialien und erweiterte Fertigungsprozesse .”

Moruzzi behauptet jedoch, dass es bisher keinen automatisierten Prozess gegeben habe zum Platzieren von faserverstärkten Verbundwerkstoffen, die Funktion einbetten könnten leicht in das Teil ein. Er sagt, dass er die automatische Faserplatzierung (AFP) entwickelt hat in der Vergangenheit, arbeitete für Ingersoll in den frühen 2000er Jahren mit Unternehmen wie Boeing, Lockheed und dem Lamborghini Lab in Seattle, WA. Seine Projekte mit Unternehmen wie MX3D und Continuous Composites sind Teil einer Strategie, um Branchenführern und OEMs zu zeigen, was möglich ist. „Durch diese Projekte können wir die Vorteile der Anisotropie auf eine andere Ebene heben . Dabei geht es nicht nur darum, bionische und biomimetische Formen zu verwirklichen. Ziel ist es, lebendige Strukturen zu schaffen mit einem Nervensystem, das erkennen und kommunizieren kann, das wahre Potenzial für intelligente Flugzeuge, Autos und Gebäude. Dies ist mit herkömmlichen Metallen nicht möglich.“

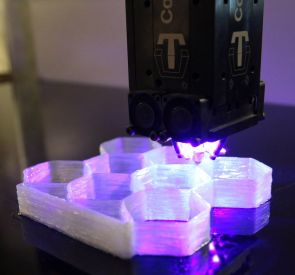

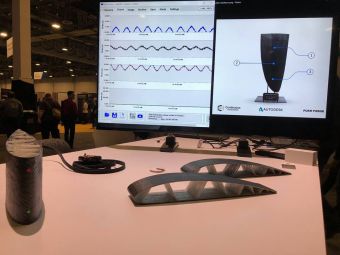

QUELLE:Continuous Verbundwerkstoffe und Autodesk.

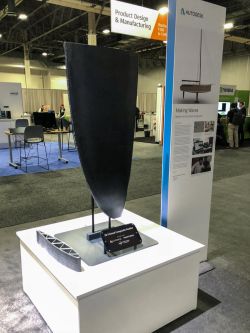

In das Ruder gedruckte Sensoren, die von Continuous Composites auf der AutoDesk University 2017 ausgestellt wurden, sammelten 5 Gigabyte an Daten über 2 Tage und verfolgten Temperatur-, Beschleunigungs- und Belastungsänderungen von Teilnehmern, die die Struktur berührten. (Lesen Sie mehr in meinem Blog über Continuous Composites.) MX3D druckt auch Strukturen mit eingebetteten Sensoren.

„Ich begann, eine Vision für 3D-gedruckte Verbundwerkstoffe zu präsentieren weil Sie keine Werkzeuge benötigen, synthetisieren Sie das Teil“, sagt Moruzzi. „Kontinuierliche Verbundwerkstoffe können mit Endlosfasern, Drähten und . drucken Glasfaser, damit ich ein Neurosystem in die Strukturen einbetten kann . Das Material wird auch on-the-fly imprägniert. Also diese Art von Herstellungsstreichhölzern was generatives Design als Lösung darstellt.“

Livrea Yacht wird fahren Sie mit der weltweit ersten 3D-gedruckten Yacht beim Mini-Transat-Yachtrennen 2019.

QUELLE:Autodesk

Moruzzi geht sogar noch weiter und erklärt, dass diese Art der fortschrittlichen Fertigung letztendlich ein Ökosystem erfordert die eine Lieferkette umfasst, wie diese intelligenten Strukturen hergestellt werden können. „Livrea Yacht ist ein anderer Teil dieses Ökosystems“, sagt Moruzzi. Livrea Yacht, ein weiteres Unternehmen, mit dem Moruzzi zusammenarbeitet, baut das weltweit erste 3D-gedruckte Segelboot, das am Mini-Transat-Solo-Transatlantik-Yachtrennen 2019 teilnehmen wird. (Für weitere Details lesen Sie den Blog von Scott Francis zu diesem Projekt). „Alle neuen Technologien und Fortschritte erfordern Investitionen, daher ist es wichtig zu verstehen, warum sich diese Investition lohnt. Sie müssen auch Engagement schaffen.“ Er merkt an, dass traditionell neue Materialien und Herstellungsverfahren durch Rennwagen, Rennboote und Raumschiffe für Aufregung gesorgt haben. „Livrea ist ein Rennboot, das den Atlantik überqueren wird, es hat eine sehr interessante generative Designform, die auch ein geringes Gewicht erreicht, und wird im 3D-Druck ohne Form hergestellt. Wir können dies als leistungsstarken Kanal nutzen, um zu übertragen, was mit generativem Design kommt.“

Zukunft der Fertigung

Er behauptet, es gebe andere Projekte , zum Beispiel in der Baubranche , die er nicht diskutieren kann, die aber die Macht des Möglichen weiter verdeutlichen wird. Moruzzi verkündet jedoch, dass die Zukunft der Verbundwerkstoffe und des generativen Designs nicht nur der 3D-Druck ist . „Und ich glaube, wir haben auch noch nicht die endgültige Maschine“, fügt er hinzu. „Der Kunde wünscht kein bestimmtes CAD/CAM-System oder eine Maschine. Der Kunde will eine Lösung .”

Moruzzi sagt, dass er, als er vor 15 Jahren mit Verbundwerkstoffen begann, sich mit der Stoff- und Textilindustrie befasste. „Die fortschrittlichste Struktur ist das Textil selbst, weil es sowohl Funktionalität als auch strukturelle Leistung hinzufügt. Es kann heiß oder kalt machen, es kann elastisch sein oder nicht, es kann eine Form annehmen oder einschränken, schrumpfen oder ausdehnen. Sie können es beliebig programmieren.“ Er sieht, dass das Design von Webmaschinen wird sich ändern . „Im Moment ist es durch eine Look-Up-Tabelle begrenzt, sodass ich nur ein paar Sets mit verschiedenen Designs [weaves] baue. Aber wir werden das generative Design und das, was das strukturelle Textil sein wird, synchronisieren. Also generative Fertigung wird nicht nur 3D-Druck sein. Die anderen Optionen sind hybride Prozesse mit drohendem und Stricken und Hinzufügen von diskontinuierlichen Fasern . Dann werden wir anfangen, noch nachhaltigere Materialien zu verwenden , einschließlich Biomaterialien und Spinnenseide. Es gibt eine riesige Hybridmaschine Bewegung kommt. Per Knopfdruck kannst du dann deinen Traum synthetisieren.“

Es gibt auch einen Weg nach vorn, bei dem die Systeme zusammenarbeiten kontinuierlich zu verbessern. „Bei dem generativen Designansatz, bei dem der Designraum berechnet wird, anstatt ein einzelnes Designkonzept zu zeichnen, ist es keine weitere FEA-Iteration, wenn Sie etwas ändern, da der Raum bereits vollständig berechnet ist“, erklärt Moruzzi. Maschinelles Lernen wird bereits in Fertigungssysteme für Verbundwerkstoffe integriert. Dadurch werden gelernte Lektionen aktiviert zurück in die generative Design-Software zur Anwendung auf zukünftige Iterationen des Designs.

(Dieses Konzept wurde in meinem Blog zu den Produktionslinien diskutiert, die für duroplastische Verbundwerkstoffe im ZAero-Projekt und von Airborne, SABIC und Siemens für thermoplastische Verbundwerkstoffe entwickelt werden.)

Vollständige Offenlegung, es gibt noch andere generative Designplattformen. Dassault Systèmes hat in seiner Kolumne von 2016 für CW tatsächlich über „Funktionales Generatives Design“ gesprochen , „Stärkung der industriellen Akzeptanz der additiven Fertigung von Verbundwerkstoffen“.

Es gibt auch andere Unternehmen, die den 3D-Druck mit Endlosfasern und/oder Sensoren vorantreiben, darunter:

- Anisoprint (Russland)

- Arevo

- Carbon Factory an der ETH Zürich

- MarkForged

- McNair Center, University of South Carolina

- moi-Verbundstoffe

- Orbitale Verbundwerkstoffe

- Shanghai-Universität

- Tokyo University of Science und Nihon University

http://www.jscm.gr.jp/3Dprinting/images/introduction_CFRP3Dprinter.pdf

Harz

- Medizinproduktdesign:Tipps und Tricks

- Generatives Design und 3D-Druck:Die Fertigung von morgen

- Experteninterview:Robert Yancey von Autodesk über additive Fertigung, generatives Design und Industrie 4.0

- C#-Schlüsselwörter und Bezeichner

- C Schlüsselwörter und Bezeichner

- Python-Schlüsselwörter und -Identifikatoren

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Covestro bringt Maezio Endlosfaser-Thermoplaste auf den Markt

- Kontinuierliche Faserherstellung (CFM) mit Moi-Verbundwerkstoffen

- 3D-Druckverbundwerkstoffe mit Endlosfasern