Reaktiv polymerisiertes Harz erweitert den Organoblechmarkt, Chancen

In diesem Herbst plant Johns Manville (JM, Denver, Colorado, USA), die ersten Produkte seiner Neomera-Linie auf den Markt zu bringen. Erste Angebote werden vor Ort sein -polymerisiertes, gewebtes, glasfaserverstärktes Organoblech aus Polyamid 6 (PA6), aber die Produktlinie wird in Kürze um Non-Crimp-Gewebe (NCFs) und lange Schnittfasern erweitert. JM sagt auch, dass zusätzliche reaktiv polymerisierte thermoplastische Matrices evaluiert werden, ebenso wie hybride Verstärkungsstrukturen (z. B. die Kombination von Carbon- und Glasfasern) oder sogar glasfreie Verstärkungen. Das Unternehmen stellt fest, dass die Neomera-Produkte aufgrund des unterschiedlichen Herstellungsverfahrens dieser Materialien im Vergleich zu herkömmlichen Organoblech- und langfaserigen thermoplastischen Verbundwerkstoffen höhere mechanische Eigenschaften zu niedrigeren Kosten bieten. Folgendes wissen wir derzeit über diese Materialien.

Ein neues Verfahren zur Herstellung von Organoblech

Herkömmliches Organoblech – typischerweise eine spezielle Form von gewebeverstärktem thermoplastischem Glasmattenverbund (GMT) – wird entweder mit einer Polypropylen- (PP) oder Polyamid 6- oder 6/6- (PA6, PA6/6)-Matrix hergestellt. Organoblech-Verbundwerkstoffe werden am häufigsten in halbstrukturellen und strukturellen Komponenten in der Automobil-, Nutzfahrzeug-, Bau- und Sportartikelindustrie verwendet.

Mehrere Aspekte unterscheiden die Neomera-Linie von JM von dem, was bereits auf dem Markt erhältlich ist. Anstatt Fasern mit vollständig polymerisiertem PA6-Harz in der Schmelze zu imprägnieren, polymerisiert das Unternehmen nach dem Imprägnierungsschritt Caprolactammonomer anionisch zu PA6. Da geschmolzenes Caprolactam eine sehr niedrige Viskosität hat (~5 Centipoise), benetzt es Rovings oder Gewebe viel effektiver als vollständig polymerisierte Thermoplaste, die weitaus längere Polymerketten und eine viel höhere Viskosität aufweisen. Das bedeutet, dass das reaktiv polymerisierte Harzsystem von JM eine viel bessere Benetzung erreicht – eher wie bei flüssigen Duroplasten – als dies mit vollständig polymerisierten Thermoplasten wie PA6 möglich ist. Dies wiederum reduziert Hohlräume erheblich und bietet die Möglichkeit, höhere Faservolumenfraktionen (FVFs) zu erzeugen – in der Größenordnung von 50 % oder mehr – was wiederum die mechanischen Eigenschaften verbessert.

Zweitens behandelt JM die Glasfasern – ob gehackt, gewebt oder NCF – vor der Imprägnierung mit Caprolactam mit seiner eigenen reaktiven Glasleimung. Dies wiederum stärkt die Faser-Harz-Bindung und führt zu höheren mechanischen Eigenschaften bei vergleichbaren FVFs im Vergleich zu anderen Organoblech-Produkten mit demselben Typ und prozentualem Fasergehalt und derselben Matrix.

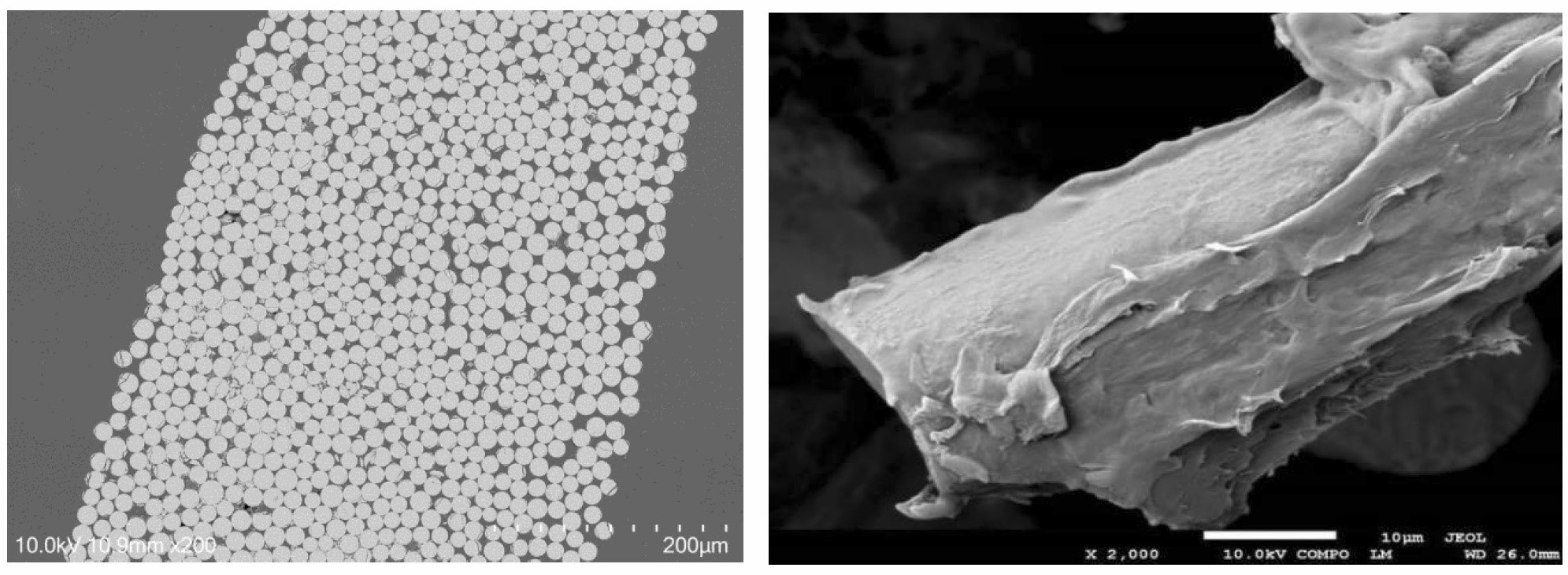

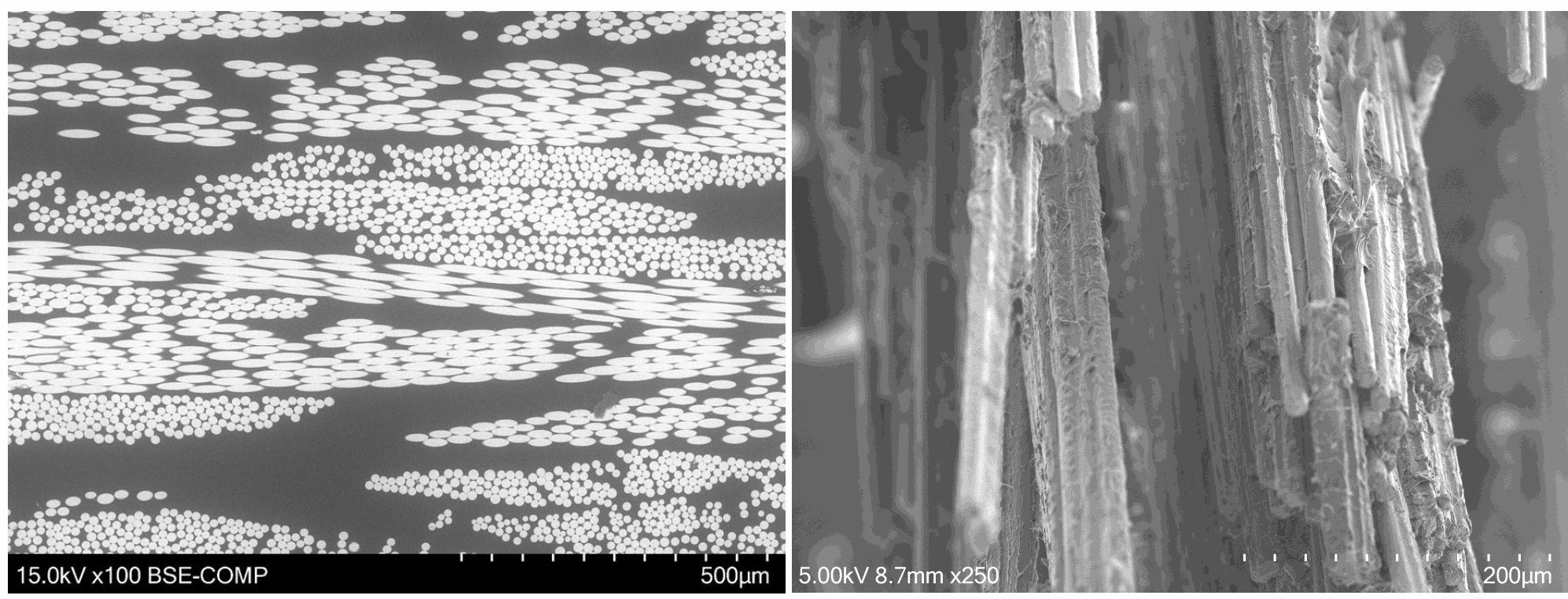

Das innovative Langfaser-Organoblech bietet eine zufällige Faserverteilung, eine vollständige Faserbenetzung und eine hervorragende Faser-Harz-Bindung, wie in den obigen Bildern gezeigt. Auf der linken Seite sind Glasfaserbündel stirnseitig dargestellt, und auf der rechten Seite sind einzelne Faserbündel von oben nach unten vollständig mit Harz beschichtet.

„Wir möchten, dass die Leute verstehen, dass wir kein weiteres Ich-auch vorstellen Organoblechprodukt“, erklärt Mingfu Zhang, JM Senior Research Manager – Corporate R&D. „Da wir mit Caprolactam beginnen, können wir Fasern viel leichter benetzen als solche, die thermoplastische Polymere verwenden. Dadurch erreichen wir eine bessere Imprägnierung, höhere Faservolumenanteile und eine bessere Leistung. Tatsächlich können wir so Spezialprodukte herstellen, die in konventionellem Organoblech nicht einmal erreichbar sind.“

Letztes Jahr gab JM bekannt, dass es die Technologie entwickelt hat und sie strategisch bemustert. Geplant ist ein Soft Launch von Neomera im September und ein Hard Launch im darauffolgenden Monat auf der Composites &Advanced Materials Expo 2021 (CAMX, 18.-21. Oktober, Dallas, Texas, USA).

Phasenweise Einführung

Das erste Neomera-Produkt – die OS-6-Serie – wird mit gewebten Stoffen verstärkt. „Wir planen, unsere Produktlinie auf den Markt zu bringen, indem wir eine Twill-Webart-Architektur mit FVFs von 45 bis 50 % anbieten, da wir eine große Nachfrage nach diesen Arten von Verbundwerkstoffen sehen“, bemerkt Dana Miloaga, JM-Produktführerin – Verbundwerkstoffe, Unternehmensforschung und -entwicklung . „Da es sich um ein ausgewogenes Gewebe handelt und eine gute Drapierbarkeit und orthotrope Eigenschaften bietet, ist es für Ingenieure einfacher, die es gewohnt sind, Metalle zu spezifizieren, um leichtere und leistungsfähigere Teile zu erzielen.“

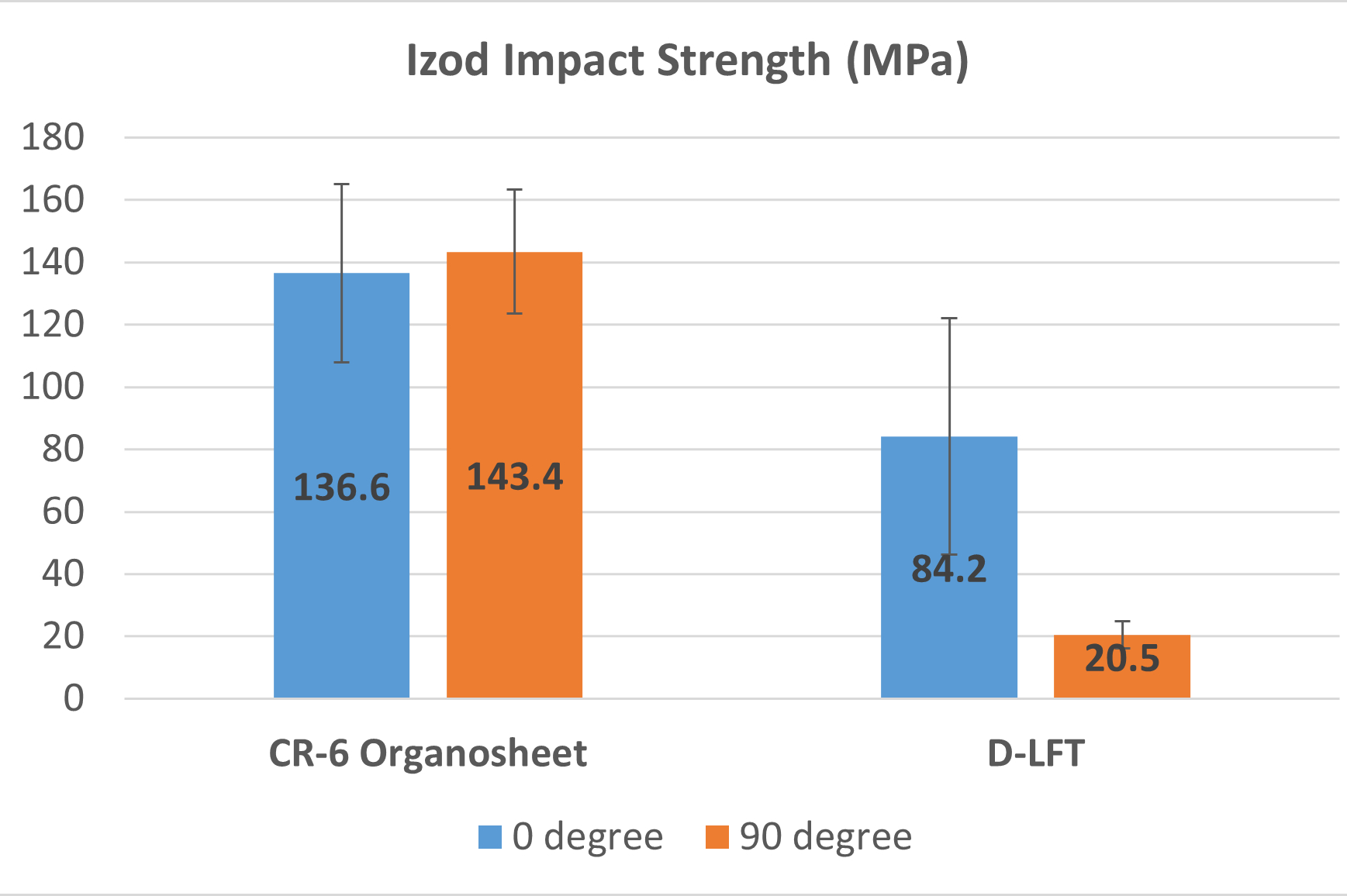

Gewebte Formen der neuen Organoblech-Familie werden von der NCF-6-Serie mit schwereren NCFs gefolgt, die sich traditionell als schwierig mit herkömmlichen Thermoplasten imprägnieren lassen. Schließlich ist eine diskontinuierliche, aber noch längere Faserversion (>25 Millimeter) geplant. Diese Produktlinie, die als CR-6-Serie bezeichnet wird und über konstante Faserlängen verfügt, die zur Aufrechterhaltung der pseudoisotropen Eigenschaften beitragen, wird mit langfaserigen thermoplastischen Technologien wie GMT und Direct-Long-Fibre-Thermoplast (D-LFT) konkurrieren. JM berichtet, dass Spritzgießer jedes Neomera-Produkt allein oder in Kombination mit anderen Typen verwenden können. Beispielsweise könnte eine formpressbare Hybridstruktur aus einem Streifen oder einer Lage aus gewebtem oder NCF-Organoblech zur Verstärkung von Lastpfaden verwendet werden, während diskontinuierliche faserverstärkte Organobleche an Stellen verwendet werden könnten, an denen komplexere Geometrien wie Rippen oder Noppen positioniert sind. „In Tests hat sich gezeigt, dass unsere CR-6-Produkte mit diskontinuierlichen Fasern eine bessere Formbarkeit bieten als herkömmliche GMT mit geschnittenen Fasern“, fügt Zhang hinzu.

Für Spritzgießer oder Formenbauer werden die neuen Produkte von JM wie konventionelles Organoblech oder GMT verarbeitet. Auch die Anforderungen an den Formenbau sind ähnlich. Die einzige erforderliche Anpassung ist das Vorwärmen und Formen des Neomera-Organoblechs mit PA6-Matrix bei höheren Temperaturen als für PP typisch aufgrund der niedrigeren Schmelz- und Formtemperaturen des letzteren. Interessanterweise kommt es im Gegensatz zu einigen GMT-Produkten zu keiner Lofting der Glasfasern nach dem Vorwärmen durch Rückfederung, so dass das Material vollständig verfestigt bleibt. Ermöglicht wird dies laut Zhang dadurch, dass die Fasern vollständig mit Caprolactam imprägniert sind und das – da das Monomer dann in situ polymerisiert wird — sie erreichen ein viel höheres Molekulargewicht als herkömmliche Organobleche mit PA-Matrizen.

Die Forscher von JM führten auch eine grundlegende Materialcharakterisierung durch, um Konstrukteuren dabei zu helfen, die Teileleistung genauer zu simulieren. „Wir haben eng mit den Kunden zusammengearbeitet, um die wichtigsten Daten zu identifizieren, die sie zunächst für detailliertere Simulationsarbeiten benötigen“, erklärt Miloaga. „Wir planen, frühzeitig Bausteine zu generieren, die sie verwenden können, da die Charakterisierung normalerweise sechs Monate dauert, um eine vollständige Materialkarte zu entwickeln.“

Für jede eingeführte Produktlinie qualifiziert das Unternehmen zwei globale Lieferanten, um eine robuste Lieferkette sowie globalen Zugang und Konsistenz sicherzustellen. Die Produktionslinie von JM im Großraum Denver hat Mustermengen der Materialien für Kunden produziert, aber die erste kommerzielle Produktion wird in Trnava, Slowakei, stattfinden.

Neomera-Produkte werden in Schwarz angeboten, mit der Option „Natur“ (Off-White) und der Möglichkeit von Sonderfarben. Während die kommerzielle Produktion anläuft, werden die Produkte zunächst auf Bestellung gefertigt und zugeschnitten, obwohl längerfristig geplant ist, Standardgrößen zu lagern.

Ein interessanter Aspekt des JM-Prozesses ist, dass er dicke Bleche in einem kontinuierlichen Prozess herstellen kann. „Eine der Herausforderungen bei bestehenden Organoblechen besteht darin, dass es normalerweise in Platten mit einer Dicke von einem halben Millimeter hergestellt wird. “ erklärt Zhang. „Wir können diesen ganzen Schritt nach der Konsolidierung überspringen, da wir direkt ein 3 Millimeter dickes Blech herstellen können. Tatsächlich ist dies einer der einzigartigsten Aspekte unserer Technologie. Wir wussten, dass Caprolactam eine wasserähnliche Viskosität hat, aber wir waren trotzdem überrascht, wie gut unsere Technologie für die Herstellung dicker Laminate geeignet ist. Dies gibt uns viel Flexibilität in dem, was wir unseren Kunden anbieten können. Außerdem vermeiden unsere Produkte durch das Überspringen des Nachkonsolidierungsschritts einen weiteren Heizzyklus.“

Die Herausforderung bestand darin, den Herstellungsprozess zu kontrollieren, um die feuchtigkeitsempfindliche anionische Polymerisation von Caprolactam zu bewältigen. „Bevor wir mit der Arbeit an diesem Projekt begannen, wurde die anionische Polymerisation von Caprolactam zu PA6 eigentlich nur in geschlossenen Formen durchgeführt, sodass die Anpassung an einen kontinuierlichen Prozess zur Herstellung eines sehr konsistenten Produkts viel Arbeit erforderte“, fügt Zhang hinzu.

Wie geht es weiter?

Auf die Frage, warum ein Glaslieferant wie JM lieber Zwischenprodukte herstellen möchte, als die Technologie nur zu lizenzieren, sagt Klaus Gleich, Senior Research Scientist bei JM - Corporate R&D:„Angesichts der Natur unseres Herstellungsprozesses gibt es nicht viele Leute, die das Material herstellen könnten. Wir kennen die Chemie sehr gut und kennen ihre Herausforderungen, daher sind wir am besten positioniert, um sie zu skalieren und zu kommerzialisieren. Darüber hinaus hat unsere F&E-Gruppe diese innovative Technologie speziell entwickelt, um unser Geschäft zu erweitern und unseren Eigentümern bei Berkshire Hathaway [Omaha, Neb., U.S.] einen höheren Wert zu verschaffen. Wir wollen Innovatoren sein und neue Marktchancen schaffen.“

„Wir sehen den Trend, dass thermoplastische Verbundwerkstoffe in semistrukturelle und echte strukturelle Anwendungen übergehen, um leichte und nachhaltige Komponenten herzustellen, ganz im Einklang mit unserer neuen Organoblech-Technologie“, fügt Miloaga hinzu. Tatsächlich sagt sie, dass die ersten kommerziellen Anwendungen mit der Neomera-Familie nicht weit entfernt sind. JM testet Materialien im Motorsport, und es besteht auch Interesse an anderen Transportsegmenten wie Automobilen und Nutzfahrzeugen sowie Sportartikeln. „Der Schlüssel ist, dass wir Probleme lösen“, fügt sie hinzu. „Der Wettbewerb ist teuer und hat ein begrenztes Portfolio. Wir können Produkte herstellen, die leistungsfähiger und dennoch kostengünstiger sind – eine Win-Win-Kombination.“

Harz

- Monroe Engineering erweitert Draht- und Steckverbinderkapazitäten auf den Solarmarkt

- Preise für Volumenharze steigen weiter

- Rohstoffpreise steigen weiter

- Preise für Polyolefine steigen weiter

- Zertifiziertes zirkuläres PC-Harz und -Mischungen

- Solvay erweitert die Kapazität von thermoplastischen Verbundwerkstoffen

- Verwendung von Epoxidharz in einem Puzzle

- Epoxidharz als Hobby

- Kordsa erweitert sein Angebot an thermoplastischen Prepregs

- Polyesterharze:Die Grundlagen