STUNNING-Projekt entwickelt erfolgreich 8,5 Meter lange thermoplastische Rumpfhaut

Im Rahmen der EU-Initiative Clean Sky 2 sucht die Luft- und Raumfahrtindustrie nach einem Flugweg zur Nachhaltigkeit, insbesondere durch den Übergang von Aluminium zu kohlenstofffaserverstärkten Verbundwerkstoffen, um Flugzeugstrukturen zu verbessern und Emissionen stark zu reduzieren. Der Clean Sky 2 Multifunctional Fuselage Demonstrator (MFFD) ist ein solches Programm, das bereits 2017 begann und sich aus Dutzenden von Einzelprojekten und Arbeitspaketen zusammensetzt (weitere Informationen dazu finden Sie unter „Nachweisen des LM PAEK-Schweißens für den multifunktionalen Rumpfdemonstrator“). Insbesondere das Projekt STUNNING (SmarT mUlti-fuNctionNal and INtegrated thermoplastischer Rumpf), das die untere Rumpfsektion des MFFD entwickeln soll, hat kürzlich eine 8,5 Meter lange Rumpfhaut aus thermoplastischen Kunststoffen mittels Automated Fiber Placement (AFP ) (siehe Video unten).

STUNNING wird von GKN Fokker (Papendrecht, Niederlande) mit den wichtigsten Partnern Diehl Aviation (Laupheim, Deutschland), dem Netherlands Aerospace Center (NLR, Amsterdam, Niederlande) und der Technischen Universität Delft (TU Delft, Delft, Niederlande) geleitet. Das Projekt zielt darauf ab, automatisierte Montageprozesse, thermoplastische Fertigungs- und Schweißtechnologien, integrierte Konstruktions- und Fertigungsentwicklung sowie fortschrittliche elektrische Systemarchitekturen weiterzuentwickeln.

„Wahrscheinlich ist die Hälfte der europäischen Luft- und Raumfahrtindustrie an dem MFFD-Projekt beteiligt, da wir uns intensiv mit der Erforschung verschiedener Fertigungstechniken im Hinblick auf Nachhaltigkeit beschäftigen“, beschreibt Joachim de Kruijk, leitender F&E-Ingenieur für Verbundwerkstoffe beim NLR. „Bei der Erforschung der verschiedenen Herstellungsoptionen und Materialien glauben wir, dass der beste Weg, dieses Ziel einer nachhaltigeren Rumpfstruktur zu erreichen, darin besteht, die neue Generation thermoplastischer Materialien zu verwenden. Wir sehen, dass ein solches Material eine Änderung des Herstellungsansatzes und der Konstruktionstechniken ermöglichen kann, die zu viel leichteren Flugzeugen führen kann, was weniger Kraftstoffverbrauch und geringere CO2-Emissionen bedeutet.2 und NOx, Und das alles unter Beibehaltung der Stärke und Sicherheit, die wir von herkömmlichen Aluminiumflugzeugen erwarten.“

Eine Reihe moderner Flugzeuge wie der Airbus A350 XWB und der Boeing 787 Dreamliner verwenden bereits duroplastische Verbundwerkstoffe beim Bau von Teilen und Halterungen und sogar der Rumpfhaut, stellt Clean Sky fest. Im Projekt STUNNING wurden Experten von GKN Fokker und NLR jedoch mit der Konstruktion für die Fertigung beauftragt, die hohe Produktionsraten von großen Strukturteilen für Flugzeuge ermöglicht.

„Eine der wirklichen Verbesserungen, die der Einsatz von Thermoplasten bietet, besteht darin, dass dieses Material im Gegensatz zu Duroplasten während des Herstellungs- und Montageprozesses mehrmals erhitzt und wieder erhitzt werden kann, um Gleichmäßigkeit und Haftung zu gewährleisten“, erklärt De Kruijk. „Eines unserer Ziele bei STUNNING war es, zu zeigen, wie die verschiedenen Prozesse kombiniert werden können, um sowohl strukturelle als auch nicht-tragende Komponenten für eine vollständige Integration zu erstellen. Dazu haben wir uns daran gemacht, die gesamte untere Hälfte eines Rumpfes zu bauen, um nicht nur Einblicke in die Herstellbarkeit der Außenhaut des Flugzeugs zu gewinnen, sondern auch die Unterstrukturen wie die Versteifungen für die Unterhaut und andere Strukturteile wie Bodenträger , sowie Teile der Kabine, der Systeme und sogar Frachttüren.“

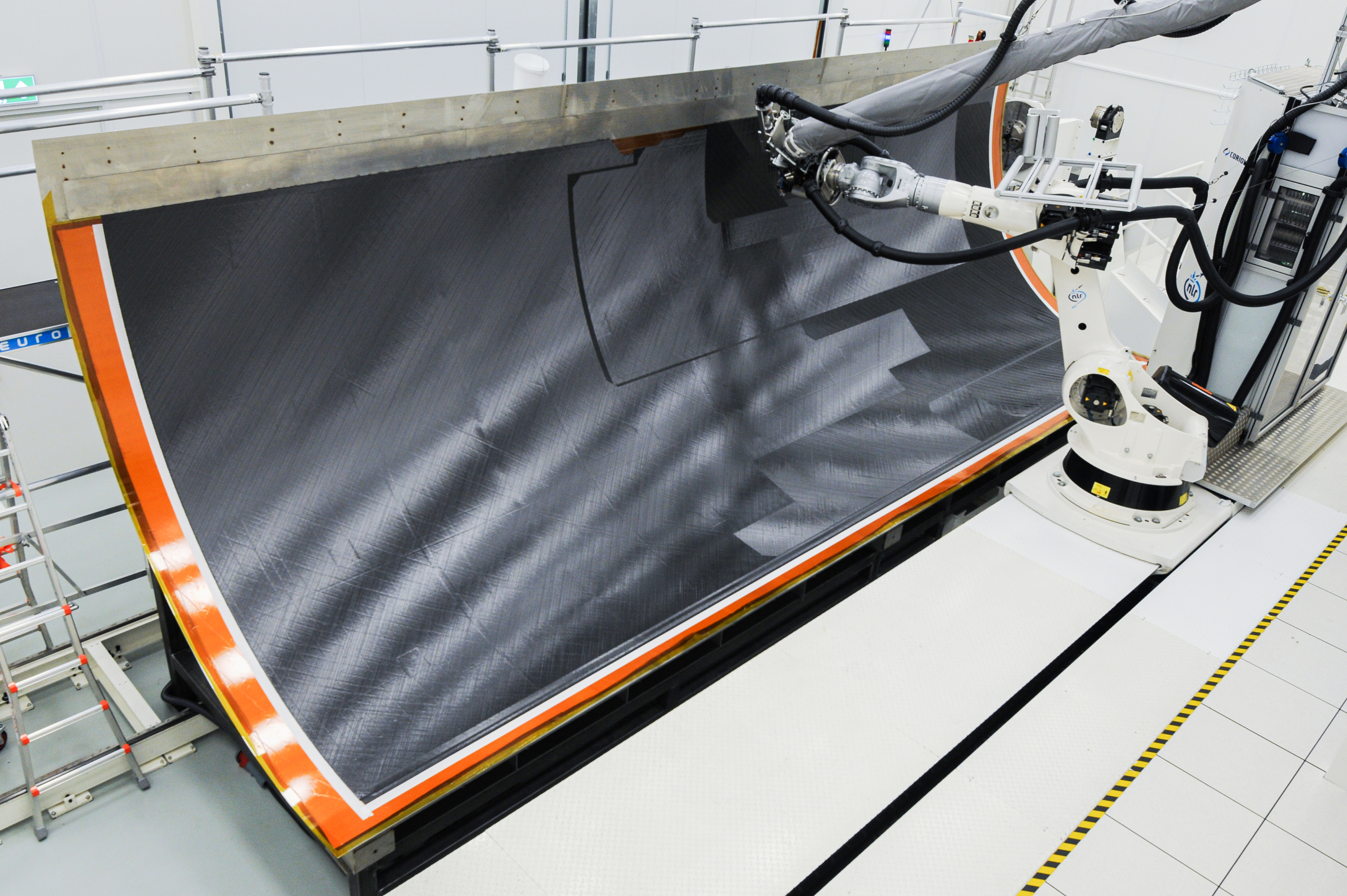

Mit diesen hohen Zielen vor Augen machten sich die Mitarbeiter daran, ihre verschiedenen Fertigungstechniken zu testen, um die zahlreichen Teile und Strukturen zu bauen, die in einen Rumpf integriert werden sollen. Für das NLR bedeutete dies, sein Wissen und seine Produktionsfähigkeiten mit dem größten Teil von allem, dem Unterbauch der Rumpfstruktur, zu testen. Mit Hilfe seiner hauseigenen, hochmodernen AFP-Maschine hat NLR angeblich sein Ziel erreicht und die untere Hälfte der Rumpfhaut gebaut – ein einziges Stück mit einer Länge von 8,5 Metern und einem Durchmesser von 4 Metern – sagte das größte bekannte thermoplastische Einzelstück zu sein, das jemals hergestellt wurde.

Das war keine leichte Aufgabe, sagt Clean Sky. Während im Flugzeugbau zunehmend Verbundwerkstoffe wie Duroplaste eingesetzt werden, sind große thermoplastische Teile relativ neu auf dem Markt, was im Vergleich dazu auch etwas teurer sein kann. Aber laut De Kruijk ist das nur für bare Münze, da die Vorteile den Preis bei weitem überwiegen.

„Weil es neuer ist und aufgrund seiner Eigenschaften sind Thermoplaste etwas teurer als Duroplaste. Doch es gibt eine Reihe von Unterscheidungsmerkmalen, die den Einsatz des neuen Materials lohnenswert machen. Thermoplaste sind zum Beispiel etwas leichter als Duroplaste, weil sie ein zäheres Matrixmaterial sind und eine bessere Schlagfestigkeit aufweisen, was wichtig ist“, erklärt De Kruijk. „Darüber hinaus kann das Material aber auch in der Fertigung verwendet werden. Um verschiedene Teile oder Teile aus thermoplastischen Kunststoffen zu verbinden, müssen Sie das Material nur erhitzen, um es miteinander zu verschweißen. Das bedeutet, dass wir Hunderttausende von Verbindungselementen, die konventionelle Flugzeuge zusammenhalten, loswerden, was zweifellos zu dramatischeren Gewichtseinsparungen führen wird.“

Ein weiteres Thema, mit dem das NLR forscht, ist die Inspektion, Wartung und Reparatur von Flugzeugen aus thermoplastischen Kunststoffen. Derzeit ist die Verwendung großer Verbundteile in Flugzeugen etwas eingeschränkt, was bedeutet, dass es viel weniger Daten und Praxis in Bezug auf Inspektion, Wartung und Reparaturfähigkeit gibt.

„Derzeit arbeiten wir an der Entwicklung von Technologien für eine Reihe von zerstörungsfreien Inspektionstechniken (NDI), die zur Inspektion von Ebenen verwendet werden können, wie z. B. Thermografie und Shearografie, aber diese Technologie reift noch. Derzeit setzen wir Ultraschallprüfungen ein, um auf Fehler und Probleme zu prüfen, aber das kann ein zeitaufwändiger Prozess sein“, schlägt De Kruijk vor. „Allerdings ist auch die derzeitige Inspektion und Wartung konventioneller Flugzeuge langsam. Aufgrund der Beschaffenheit von Thermoplasten, die wieder erhitzt und miteinander verschweißt werden können, können Wartungsarbeiten viel schneller durchgeführt werden als bei herkömmlichen Flugzeugen. Stellen Sie sich vor, wie viel Zeit gespart werden kann, wenn Sie nicht jeden einzelnen Niet in der gesamten Struktur einzeln von Hand prüfen müssen.“

Aufgrund der Größe der Endhaut wurden zwei Segmente hergestellt. Mit der Fertigstellung des Lay-up des zweiten 90-Grad-Segments der unteren Rumpfhaut besteht der nächste Schritt darin, die beiden 90-Grad-Segmente der unteren Rumpfhaut zu einem 180-Grad-Rumpfhautsegment zu konsolidieren und zu verbinden. Dies erfordert jedoch angeblich einen sehr großen Autoklav, der die übergroßen Teile zum Zusammenfügen sowohl zusammenfügen als auch erhitzen kann. Da es in den Niederlanden keinen solchen Autoklav gibt, reisen die beiden Hälften zur Integration nach Deutschland. Der Prozess sollte Ende Juni stattfinden.

„Vorausgesetzt, wir können die Verbindung dieser beiden Teile des Rumpfes im Juni vorantreiben, erwarten wir, dass wir die konsolidierte Haut bis zum Sommer wieder beim NLR haben können, um den detaillierten NDI-Prozess zu starten, um seinen Erfolg zu testen und zu sehen und die Qualität gründlich zu überprüfen die komplette untere Rumpfhaut“, erläutert De Kruijk. „Danach versenden wir es an unsere Partner bei GKN Fokker, wo die verschiedenen Teile, die im STUNNING-Projekt entwickelt wurden, komplett montiert und integriert werden können.“

Eine vollständige Zusammenfassung des MFFD-Projekts finden Sie unter „Moving forward on the Multifunctional Fuselage Demonstrator (MFFD).“ Weitere Informationen zum Induktionsschweißen finden Sie in diesem Webinar von GKN Fokker.

Dieses Projekt wurde vom Gemeinsamen Unternehmen Clean Sky 2 (JU) im Rahmen der Finanzhilfevereinbarung Nr. 945583 finanziert. Das Gemeinsame Unternehmen wird vom Forschungs- und Innovationsprogramm Horizon 2020 der Europäischen Union und den Mitgliedern des Gemeinsamen Unternehmens Clean Sky 2 außer der Union unterstützt.

Harz

- Durch Rapid Manufacturing atemberaubende Mode liefern

- So starten Sie ein Datenanalyseprojekt in der Fertigung

- Fraunhofer IPT entwickelt thermoplastische Verbundwerkstoffe zur Wasserstoffspeicherung, Triebwerksschaufeln und mehr

- Clean Sky 2 FUSINBUL-Projekt entwickelt großformatige Druckschotts aus Kohlefaser

- RECONTRAS-Projekt validiert den Einsatz von Mikrowellen und Laserschweißen, um recycelbare Verbundwerkstoffe zu erhalten

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Thermoplastische Tür eine Premiere für Automobilverbundwerkstoffe

- NCC und Surface Generation kooperieren, um die Möglichkeiten des thermoplastischen Umspritzens zu demonstrieren

- Schnelle Herstellung von Tailored Composite Blanks

- RTP Company entwickelt leichte und zähe thermoplastische Compounds