Clean Sky 2 FUSINBUL-Projekt entwickelt großformatige Druckschotts aus Kohlefaser

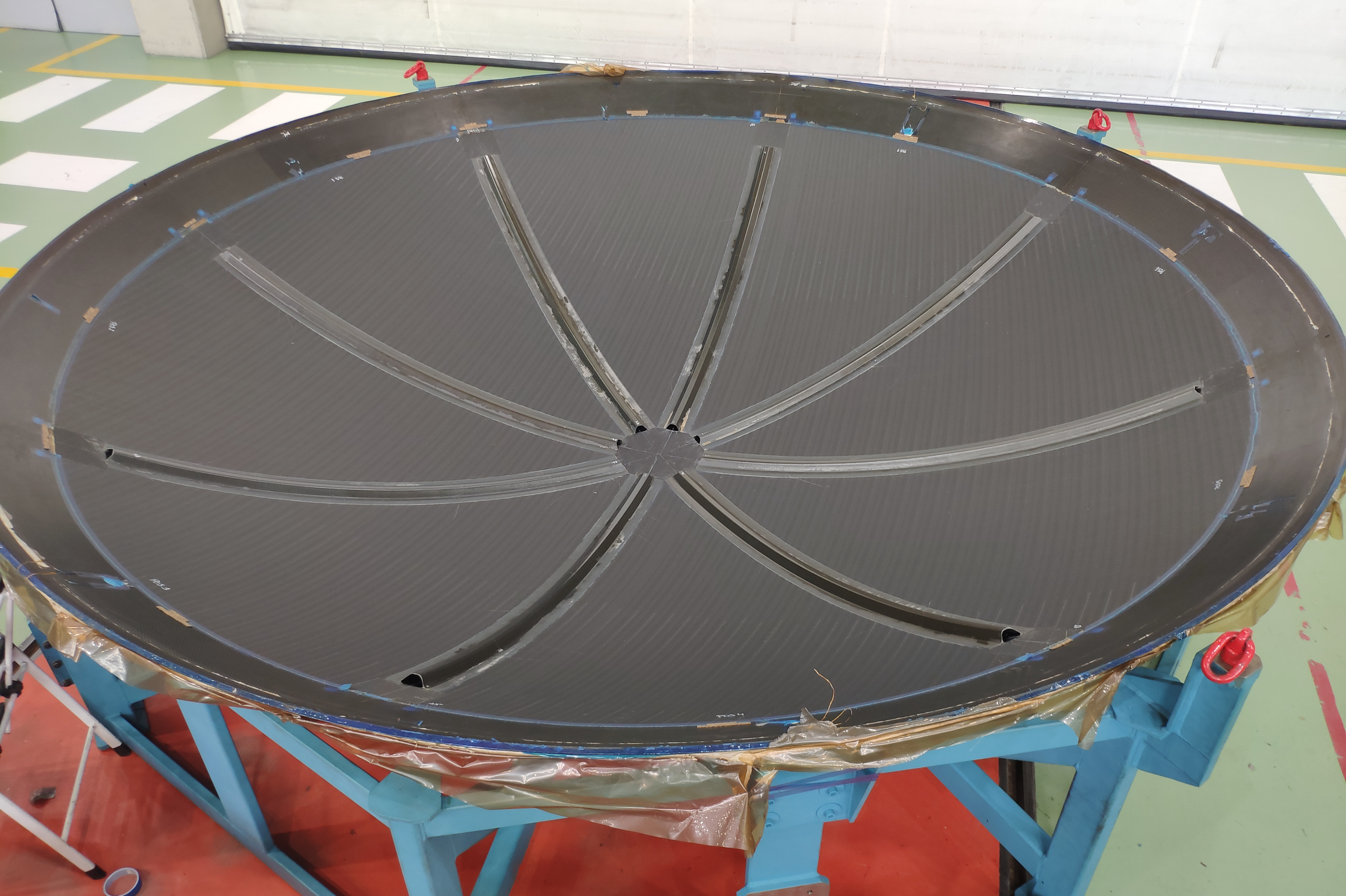

Das FUll Scale INnovative Pressure Bulkheads (FUSINBUL)-Projekt von Clean Sky 2, das im Rahmen von Horizont 2020 der EU finanziert wird, zielt darauf ab, zwei fortschrittliche Herstellungsverfahren zu entwickeln und zu validieren, um eine signifikante Reduzierung der Gesamtproduktionskosten und des Durchflusses für Verbunddruckschotts für Regionalflugzeuge zu erreichen. Vor kurzem wurden zwei 3,5-Meter-Druckschott-Demonstratoren im Originalmaßstab für Tests und Zertifizierungen in vollem Umfang entwickelt (Abb. 2).

Das FUSINBUL-Konsortium besteht aus Fidamc (The Composites Research, Development and Application Centre, Madrid, Spanien), Metitalia (Angri SA, Italien), OMPM (Italien) und Sertec, mit Leonardo Aircrafts (Rom, Italien) als Themenführer . Fidamc ist Projektkoordinator und verantwortlich für die Herstellung der Verbundschotten. Metitalia und OMPM sind für die detaillierte Konstruktion und Herstellung der Werkzeuge und Metallteile verantwortlich, die für die Tests der Demonstratoren erforderlich sind. Sertec ist verantwortlich für die Vorkonstruktion und die Freigabe der Zeichnungen für die Werkzeuge.

Die Schotten werden laut Projektpartnern unter Verwendung von kohlenstofffaserverstärktem Kunststoff (CFK) und fortschrittlichen Layup-Techniken hergestellt, mit dem Ziel, die Serienproduktionsfähigkeit für die Schottentwicklung zu erhöhen. Für die Herstellung der Trennwände werden zwei verschiedene Technologien verwendet:

- CFK-Prepreg mit Epoxidharz im Cobonding-Verfahren (ausgehärtete Omega-Stringer werden durch automatisierte Faserplatzierung (AFP) mit einer frischen Haut verbunden).

- Trockenfaser-CFK mit Flüssigharzinfusion außerhalb des Autoklaven (OOA). Ausgehärtete Omega-Stringer und ausgehärtete Haut (über AFP aufgebracht) werden separat infundiert und dann durch Nieten verbunden (siehe Video oben).

Bei der Herstellung dieser Elemente wurde das Werkzeugdesign berücksichtigt, um die Anforderungen der Herstellungsverfahren und der industriellen Anforderungen zu erfüllen. So wurde beispielsweise ein Aluminiumgusswerkzeug durch Lost Foam Casting entwickelt – ein Verfahren, bei dem geschmolzenes Metall eine mit Sand stillgehaltene Schaumform verdampft. Ein präzises und robustes Indexing-Split-and-Seal-System eliminiert Lücken oder Stufen.

Die Schott-Demonstratoren wurden an Leonardos Einrichtungen geliefert, um mit der Endmontage des Vor-Ort-Demonstrators zu beginnen (Abb. 1 und 2).

Harz

- Kohlenstofffasern

- Was ist Kohlefaser?

- Der Aufstieg kohlenstofffaserverstärkter Kunststoffe

- Kohlefaserverstärkter Kunststoff (CFK)

- Ist Kohlefaser leitfähig?

- Glasfaser vs. Kohlefaser

- „Erstes“ Carbonfaser-Smartphone von deutschem Startup entwickelt

- Klebeband aus thermoplastischem Thermoplast auf PPS-Basis

- Konsortium sucht Lösungen für thermoplastische Kohlefaser-Verbundstrukturen

- Verbundstoffrecycling – keine Ausreden mehr