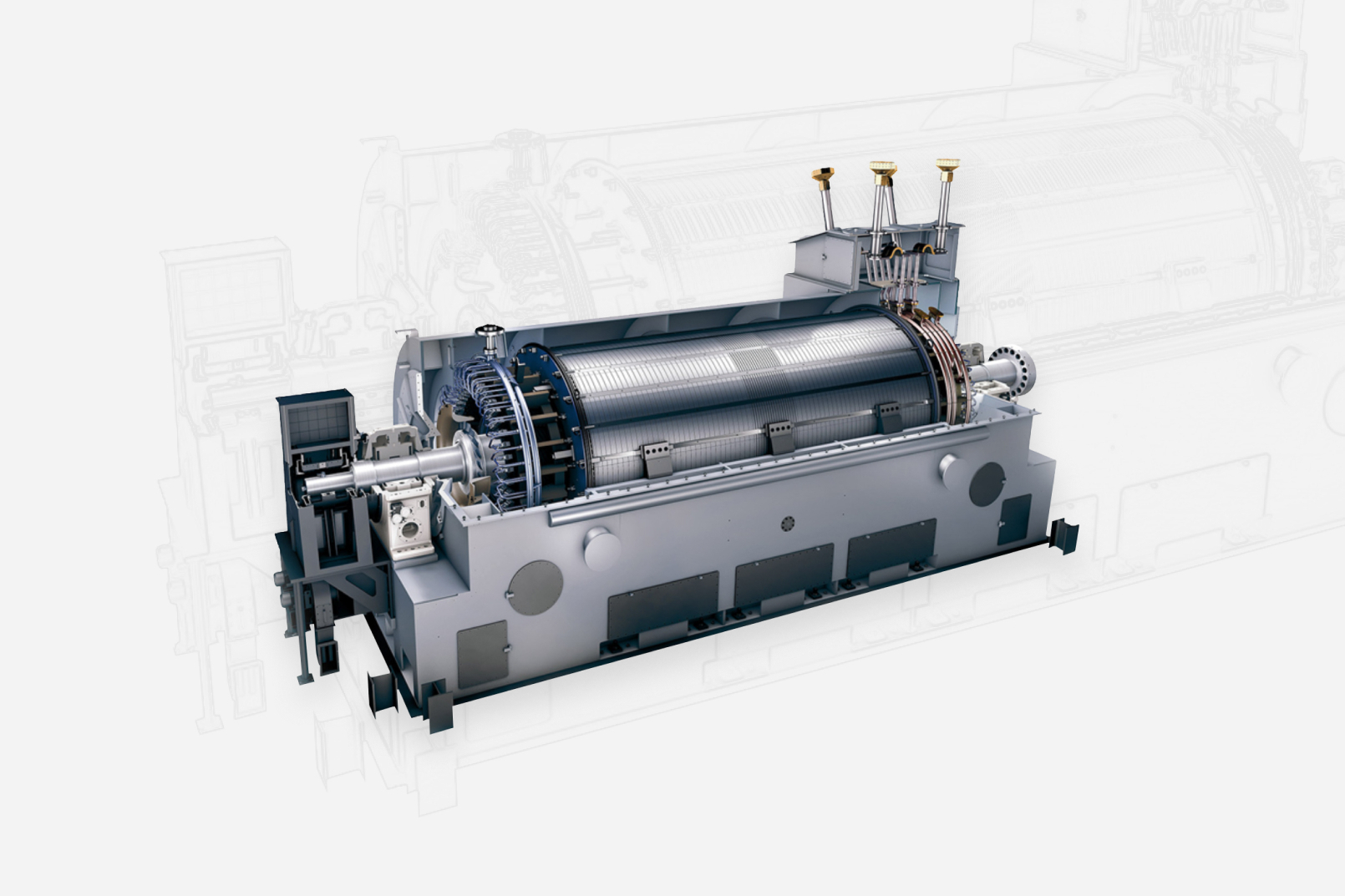

Continuous Composites, Siemens Energy verwendet Hochleistungsmaterialien für Stromgeneratoren

Continuous Composites (Coeur d'Alene, Idaho, USA) und Siemens Energy (München, Deutschland), ein Spin-off der ehemaligen Gas and Power Division des Siemens-Konzerns, gaben die erfolgreiche Demonstration der Continuous Fiber 3D Printing (CF3D)-Technologie für Generatorkomponenten von Siemens Energy. Im Rahmen dieser mehrjährigen Zusammenarbeit entwickelten die Unternehmen ein duroplastisches glasfaserverstärktes Polymer (GFK)-Material, das eine bessere mechanische Leistung bei höheren Temperaturen, topologieoptimierte Designs und dynamische Faserlenkung zur Ausrichtung anisotroper Fasern in Lastrichtung für kundenspezifische Anwendungen bietet.

„Der Einsatz von CF3D zur Herstellung von Generatorkomponenten ist ein Beispiel dafür, dass unsere Technologie aktuelle Fertigungsprozesse durcheinanderbringt und metallische Teile durch Hochleistungs-Verbundwerkstoffe ersetzt“, sagt Tyler Alvarado, CEO von Continuous Composites. „Unsere Zusammenarbeit mit Siemens Energy zeigt unsere Fähigkeit, Materiallösungen mit strengen Anforderungen an die mechanischen Eigenschaften zu entwickeln und anzupassen, die weit über den Energiesektor hinausgehen.“

Continuous Composites und der Materialpartner des Unternehmens, Arkema (Köln, Deutschland), haben über sein Sartomer-Geschäft gemeinsam ein Hochtemperatur-CF3D . entwickelt Duroplast, der das Drucken großer, komplexer Teile ermöglicht, die mit herkömmlichen Verbundtechniken nicht hergestellt werden könnten. Laut Continuous Composites erreichte das Material eine Glasübergangstemperatur (Tg ) von 227°C und erfuhr einen minimalen Festigkeitsverlust bei Temperaturen über dem Tg . Darüber hinaus wiesen die CF3D-gedruckten Verbundwerkstoffe Berichten zufolge Faservolumenanteile (FVF) von mehr als 50 % bei einem Hohlraumgehalt von weniger als 1,5 % auf.

Laut Continuous Composites werden derzeit mehrere Generatorkomponenten in einem Metallgussverfahren hergestellt, das teuer ist und lange Vorlaufzeiten hat. Die Entwicklung dieser neuen Materialien gepaart mit dem CF3D-Verfahren soll jedoch die Materialtemperaturanforderungen von Generatoren und anderen Anwendungen von Siemens Energy übertreffen. Die Demonstrationsergebnisse für den Energiesektor umfassen fünfmal niedrigere Herstellungskosten als bei herkömmlichen Generatoren und eine von 8 bis 10 Monaten auf drei Wochen verkürzte Vorlaufzeit. Darüber hinaus wird berichtet, dass langfristige Energieeinsparungen in Höhe von 1 Million US-Dollar und eine erhebliche Reduzierung des Teilegewichts und des Materialabfalls möglich sind.

„Die überlegene mechanische Leistung von CF3D in Kombination mit der erheblichen Kosten- und Durchlaufzeitreduzierung führte zu unserer Entscheidung für kontinuierliche Verbundwerkstoffe“, sagt Dr. Joel Alfano, leitender Technologieentwicklungsingenieur bei Siemens Energy. „Die Möglichkeit, eine metallische Generatorkomponente durch Verbundwerkstoffe zu ersetzen, die AM nutzen, ist ein starker Durchbruch zur Lösung der Einschränkungen, denen wir in der Energiebranche gegenüberstehen, und die CF3D-Technologie macht es möglich.“

Harz

- Henkel bietet Werkstoffplattform für die additive Fertigung

- Materialien:Fortschrittliche Fluorpolymere verbessern thermoplastische Verbundwerkstoffe

- Materialien:Flammhemmendes Hochtemperatur-Polyamid für den 3D-Druck

- Ultraleichte TPE-Verbundwerkstoffe für Schuhe

- Die Kraft intelligenter Städte für eine bessere Zukunft nutzen

- Solvay-Verbundwerkstoffe für Rennkatamarane ausgewählt

- LANXESS erweitert Produktionskapazität für endlosfaserverstärkte thermoplastische Verbundwerkstoffe

- Hochleistungsverbundwerkstoffe in Israel

- 3D-Druckverbundwerkstoffe mit Endlosfasern

- Smart Grid für stabile, zuverlässige Stromversorgung