Entwicklung feuerbeständiger Harze für Verbundwerkstoffe

Dieser Blog ist eine Fortsetzung meines Februar-Features „Feuer ohne Gewicht aushalten “. In meinen Interviews für diesen Artikel wurden drei verschiedene Harzlieferanten/-marken erwähnt:Ashland , Polynt und Scott Bader . Ich beschloss, diese drei Unternehmen weiterzuverfolgen, um mehr zu erfahren.

Produkte

Ashlands bekanntestes Harz für FR-Komposite ist MODAR, das für MODified Acrylic Resin steht. Es ist nicht halogeniert, aber Ashland bietet auch halogenierte Polyester- oder Vinylesterprodukte von Hetron an.

Crestapol 1212 von Scott Bader ist ein ebenfalls halogenfreies Urethanacrylat, „das im gleichen Sandkasten wie Modar spielt“, so Jean-Pascal (JP) Schroeder, technischer Direktor für Klebstoffe und Verbundwerkstoffe Scott Bader Nordamerika. Kristalline Polyesterharze sind auch in halogenierten oder halogenfreien Formulierungen erhältlich.

Die Polynt-Reichhold-Gruppe vereint vier alte Harzhersteller:PCCR, CCP, Polynt und Reichhold. Die beiden Hauptprodukte für FR-Verbundwerkstoffe sind die bromierte DION (das Element Brom/Br ist ein Halogen) Harztechnologie von Reichhold und NORSODYNE Laminierharz/FIREBLOCK Gelcoat basierend auf der von CCP entwickelten Intumeszenztechnologie.

Halogen vs. Nicht-Halogen

„Halogenchemie steht über allem anderen“, sagt Thom Johnson, Ashland Business Manager für Spezialharze. „Die Leistungsmetrik, um bromierten Harzen gleichwertig zu sein, ist wirklich schwer zu übertreffen.“ Er erklärt, dass Brom (Br) als Harzadditiv sehr wirksam ist, aber auch ein niedriges Molekulargewicht hat, sodass es auf einer Deponie ausgewaschen werden kann. Viele Bromzusätze haben jedoch eine hohe Toxizität und sind nicht mehr erlaubt. „Aber es gibt andere, die eine geringe Toxizität haben und gut funktionieren“, bemerkt Johnson.

Die Alternative besteht darin, Br auf das Rückgrat des Harzes zu pfropfen, wodurch ein bromiertes Harz erzeugt wird, das ein hohes Molekulargewicht hat. „Daher ist es in Wasser unlöslich und wird nicht ausgewaschen“, bemerkt Johnson. „Es beseitigt auch metabolische Bedenken und kann nicht von der Verbundkomponente wegwandern, sodass die endgültigen Teile nicht toxisch sind.“ Diese bromierte Harzchemie bietet Ashland über seine Hetron-Produkte an. „Wir haben sechs oder mehr Produkte, die wir in einer Vielzahl von Branchen anbieten, in denen wir nur FR und nicht Rauch suchen“, sagt Johnson.

Nicht rauchen? „Bromierte Harze können die Rauch- und Toxizitätsanforderungen nicht erfüllen“, erklärt Rick Pauer, Anwendungsentwicklungsmanager bei Polynt Composites USA. DION-Harze, Teil der Reichhold-Produktlinie, basieren auf der bromierten Harztechnologie. „Aber diese Arten von Harzen können weder FST für Flugzeuginnenräume noch die europäische Norm für Bahnanwendungen EN 45545 bestehen“, bemerkt Pauer.

„Wenn Sie sehen möchten, wie giftig Rauch von einem Komposit ist, gibt es einen einfachen Test“, sagt Schroeder von Scott Bader. „Setzen Sie es in Brand und achten Sie auf die Farbe des Rauchs. Die Toxizität nimmt mit der Dunkelheit der Farbe zu – weißer Rauch hat mehr Wasser und weniger giftige Dämpfe, während schwarzer Rauch wahrscheinlich sehr giftige Dämpfe hat.“

Schroeder stellt fest, dass Scott Bader Mitglied von Pinfa-NA ist , die nordamerikanische Schwestergruppe von Pinfa , das sich für die Entwicklung und Förderung halogenfreier FR-Lösungen in Europa einsetzt. Sie veranstalten regelmäßig Workshops, darunter mehrere zu Kunststoffen im letzten Jahr sowie zu Elektrofahrzeugen.

Intumeszierende Harze und Gelcoats

„Unser Fokus lag auf Intumeszenzmitteln“, sagt Pauer von Polynt. Wie im Leitartikel vom April erläutert, handelt es sich bei Intumeszenzmitteln um Substanzen, die durch Hitze aktiviert werden, um sich auszudehnen und eine poröse, kohlenstoffhaltige Kohle zu bilden, die den darunter liegenden Verbundstoff thermisch isoliert und die Produktion brennbarer flüchtiger Stoffe hemmt. „Diese Technologie kommt bei NORSODYNE Laminierharz und FIREBLOCK Gelcoats zum Einsatz“, so Pauer. „Diese Produkte verwenden kein Halogen und sind daher ungiftig. NORSODYNE wird die ASTM E-84-Anforderungen für Rauch erfüllen. Und je dicker das Laminat, desto besser ist es.“ Dies liegt daran, dass mehr anschwellendes Additiv vorhanden ist, sodass die Kohleschicht für mehr Schutz dicker wird. Es erklärt auch, warum die Verwendung von NORSODYNE plus FIREBLOCK Gelcoat eine bessere Leistung bietet als NORSODYNE allein.

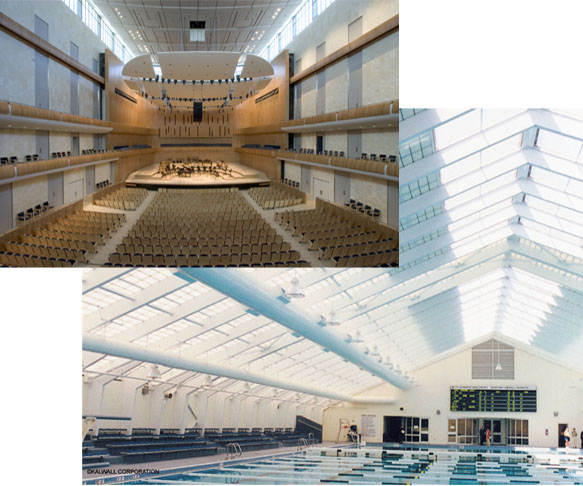

Das mit ATH gefüllte MODAR-Harz von Ashland wird in Bauanwendungen wie den Innenräumen des Omaha Performing Arts Center ( oben) und sein Hetron-Harz bietet Feuerbeständigkeit für lichtdurchlässige Glasfaserplatten (unten). QUELLE | Ashland.

Das mit ATH gefüllte MODAR-Harz von Ashland wird in Bauanwendungen wie den Innenräumen des Omaha Performing Arts Center ( oben) und sein Hetron-Harz bietet Feuerbeständigkeit für lichtdurchlässige Glasfaserplatten (unten). QUELLE | Ashland.

Gefüllte Harze

Obwohl bromierte Harze insgesamt immer noch den Markt dominieren, sind die am häufigsten verwendeten Harze für raucharme FR-Komposite Systeme auf Acrylbasis, die stark mit Aluminiumoxidtrihydrat (ATH) gefüllt sind, darunter MODAR von Ashland und Crestapol von Scott Bader. Beides sind modifizierte Acrylurethanpolymere mit wenig bis keinem Styrol, wobei letzteres brennbar ist. „Diese Harze ermöglichen die Verwendung von bis zu 170 Teilen ATH für 100 Teile Harz zusammen mit Faserverstärkung“, erklärt Schroeder von Scott Bader. „Sie nähern sich also im Grunde einem anorganischen Material an, indem Sie den Gehalt an organischem Harz reduzieren.“

„MODAR bietet gute mechanische Eigenschaften mit geringen Mengen an ungiftigem Rauch und guter Feuerbeständigkeit“, erklärt Johnson von Ashland. „Aufgrund seiner niedrigen Viskosität bietet es die Möglichkeit, große Mengen an ATH-Füllstoff zuzugeben. Sie können auch Phosphat- und Intumeszenz-Additive verwenden.“ Normalerweise ist ein Harz mit hohem ATH-Gehalt schwer zu verarbeiten, da es viskos wird und nicht fließt. Diese gefüllten Harze können beim Aushärten auch spröde sein. Laut Johnson ermöglicht die niedrige Viskosität dieser Acrylharze hohe Füllstoffgehalte bei gleichzeitiger Beibehaltung der Verarbeitbarkeit. Inzwischen ist ihre Zähigkeit ähnlich wie bei Polyurethanen, sodass sie beim Aushärten nicht spröde werden.

Eine kurze Diskussion über Acryl. Obwohl es sich bei den hier besprochenen MODAR- und Crestapol-Harzen um Duroplaste handelt, umfassen Acryle ein breites Universum von Materialien, die Thermoplaste umfassen, wie Polymethylmethacrylat (PMMA, bekannt unter den Handelsnamen Lucite und Plexiglas) sowie PMMA, das mit Duroplasten reagiert, um duroplastische Methylmethacrylate zu bilden ( MMA) und Urethanacrylate.

Eine weitere Anmerkung, Ashland und Scott Bader verkaufen ihre Harze nur mit vorgemischtem ATH in Europa. In den USA verkaufen beide Unternehmen reines Harz und bieten technischen Support, um Kunden bei der Anpassung der Art und Menge des zugesetzten ATH zu unterstützen, mit Ratschlägen zu Mischungsverhältnissen und Verfahren.

ATH und Infusion

Pauer weist darauf hin, dass die Infusion mit ATH-gefüllten Harzen eine Herausforderung darstellen kann. „Manche Partikel sind größer als das, was man infundieren kann, ohne sie herauszufiltern“, sagt er und stellt fest, dass Systeme mit mehr als 35 bis 40 Prozent ATH nicht gut infundieren. Schroeder fügt hinzu, dass Kohlefaser auch den Einsatz von ATH-gefüllten Systemen einschränkt, „weil es zu schwierig ist, die Kohlefaser-Filamentbündel zu benetzen, die im Vergleich zu Glasfasern dichter gepackt sind.“ Er fügt hinzu, dass das Infundieren von ATH-gefüllten Systemen in Glasfasergewebe möglich ist, „aber Sie müssen offene Verstärkungen verwenden, wie die von SAERTEX für LEO entwickelt hat und wie Chomarat produziert mit seinen G-Flow-Geweben. Dies hilft, das Filtern des ATH zu verhindern.“

Anwendungen für den Nahverkehr

Ein Beispiel für eine Nahverkehrsanwendung ist die Herstellung von 775 neuen Waggons für das Bahnsystem Bay Area Rapid Transit (BART) von San Francisco. Die ersten Neuwagen wurden 2018 in Dienst gestellt und der Hersteller Bombardier wird 2022 die Auslieferungen abschließen.

In den glasfaserverstärkten Platten, die Teil der Bodengruppe dieser Neuwagen sind, kommt laut Pauer das intumeszierende Laminierharz NORSODYNE H-81269TF von Polynt-Reichhold zum Einsatz. Diese Paneele bieten Brandschutz von der Wagenunterseite aus und integrieren eingeformte HLK-Kanäle, wodurch das Gewicht und die Dicke der Bodenbaugruppe gegenüber der vorherigen Nicht-Verbundkonstruktion reduziert werden.

Schroeder stellt fest, dass Scott Bader Crestapol 1212 auch mit einem Verbundwerkstoffhersteller qualifiziert, der an Teilen für die neuen BART-Fahrzeuge arbeitet. „Bombardier verwendet unsere Produkte, aber jedes ist für jede Anwendung geeignet“, erklärt er.

Die neuen U-Bahn-Wagen von BART verwenden leichte Verbundwerkstoffe, um den Brandschutz der Wagenunterseite zu erreichen, darunter das intumeszierende Harz NORSODYNE von Polynt-Reichhold.

QUELLE | Bombardier.

Für Busanwendungen hat Polynt einen alternativen Ansatz mit FIREBLOCK Gelcoat entwickelt, um die Docket 90-Anforderungen zu erfüllen, die Tests nach ASTM E162 und ASTM E662 umfassen. „Wir haben Kunden, die Busteile mit Resin Transfer Moulding (RTM) herstellen, bei denen hohe ATH-Füllstoffe Probleme bereiten“, sagt Pauer. „Durch die Beschichtung beider Seiten des Teils mit FIREBLOCK 2330PAWK745 Gelcoat können sie die Doc 90-Standards für Flammen und Rauch erfüllen, während sie konventionelle Polynt RTM-Kunststoffe verwenden.“

Elektrofahrzeuge

Dies ist ein wachstumsstarker Markt für FR-Verbundwerkstoffe. „EV-Batteriewannen sind eine interessante Anwendung, weil Sie Kohlefaser für hohe mechanische Festigkeit verwenden möchten, aber das bedeutet, dass Sie ATH nicht verwenden können“, sagt Schroeder. Er weist auch darauf hin, dass Experten eine Verdoppelung der Energiedichte von Batterien prognostizieren, die erforderlich ist, um die geforderte Reichweite des Fahrzeugs zu erreichen. „Aber wenn etwas schief gehen sollte“, fährt Schroeder fort, „und eine Batteriezelle Feuer fängt, haben Sie jetzt eine größere Herausforderung, mit diesem Feuer umzugehen.“

Zukünftige Entwicklungen

„In allen Sektoren ist viel los und wächst“, sagt Johnson von Ashland, „aber der spannendste Markt sind Architekturprojekte. Dies ist ein so unerschlossener Bereich, und die Verwendung von Verbundwerkstoffen ermöglicht große, gewölbte Oberflächen und ein geringes Gewicht für mehrstöckige Gebäude. Wir sehen, dass es bei den führenden Architekten weltweit durchbricht.“ Pauer ist ein überzeugter Verfechter von Verbundwerkstoffen im Bauwesen und ist ein wichtiges Mitglied der Architekturabteilung von ACMA, die Richtlinien für die Verwendung von Verbundwerkstoffen in Gebäuden veröffentlicht hat, einschließlich eines großen Abschnitts über Brandschutzvorschriften und -prüfungen.

Die Beispiele in der obigen Slideshow zeigen auch die Entwicklungsarbeit von Scott Bader im Bereich Gebäude/Konstruktion, aber Schroeder äußert einige Bedenken. „Für diese großen kommerziellen Märkte müssen FR-Verbundprodukte eine robuste Verarbeitbarkeit aufweisen. Wenn Sie den Spritzgießern die Arbeit mit Produkten nicht einigermaßen leicht machen, werden sie auf dem Markt keinen Erfolg haben.“ Er stellt fest, dass alle Unternehmen weiterhin nach Lösungen suchen, die wie halogenierte Systeme funktionieren, jedoch ohne Toxizität.

Was ist mit Polyfurfurylalkohol (PFA)? Dieses biologisch gewonnene Harz, das angeblich genauso leistungsfähig ist wie Phenol, wird von SHD Composites und Composites Evolution für den Einsatz in Bahnanwendungen verkauft. „Bei PFA geht es darum, das Wasser während der Verarbeitung herauszubekommen, da es sich wie bei Phenol um ein Kondensationsreaktionspolymer handelt“, erklärt Schroeder. Vielleicht basieren die Produkte deshalb bisher auf Prepreg und nicht auf Infusion.

Schroeder stellt fest, dass Hersteller sich von einer Zutat wegbewegen und stattdessen ein ganzes System in Betracht ziehen, einschließlich Laminat plus Beschichtungen. Als Beispiel nennt er das SAERTEX LEO SYSTEM (siehe Beitrag April). „Die Leute verwenden FR-Harze plus intumeszierende Gelcoats und Schleier wie Tecnofire“, sagt Schroeder. „Diese Lösungen ermöglichen ein hohes Faservolumen.“

„Harz brennt immer, außer Phenole“, fährt er fort. „Meine Hoffnung ist, dass wir etwas bekommen, das eine Flammhemmung hat, die der von Phenolen ähnelt, aber mit der Sie Strukturen mit hohem Faservolumen unter Verwendung von Kohlefasern herstellen können.“ Er fügt hinzu, dass Scott Bader einige vielversprechende Entwicklungen verfolgt, aber noch nichts marktreif ist.

„Als Harzanbieter liefern wir sowohl den Brennstoff für Feuer als auch die Mittel für die Technologie, um dem entgegenzuwirken“, sagt Johnson. „Die Herausforderung besteht darin, ein Portfolio von Hochleistungsprodukten und -chemien sowie das Wissen und die Testhistorie zu haben, um zu wissen, was gut funktioniert und warum.“ Und das ist das Know-how dieser Harzlieferanten. Zögern Sie nicht, mich zu kontaktieren (ginger@compositesworld.com), um weitere Informationen zu erhalten oder mit diesen und anderen Experten in Kontakt zu treten.

Harz

- Mixed Pricing Outlook for Volume Resins

- Preiserhöhung für großvolumige Harze

- Preise für Volumenharze steigen weiter

- PP-Preise steigen um 33¢. Auch andere Volumenharze werden erhöht

- Reinigungsmasse für technische Hochtemperaturharze

- Ultraleichte TPE-Verbundwerkstoffe für Schuhe

- Sind die Preise für Rohstoffharze stabil?

- Polyesterharze:Die Grundlagen

- PEEKSense Hochtemperatur-Thermoelement für die Aushärtung von PEEK-Verbundwerkstoffen

- Solvay-Verbundwerkstoffe für Rennkatamarane ausgewählt