Multifunktionale Epoxidformulierungen zeigen Potenzial für die zukünftige Herstellung von Verbundwerkstoffen

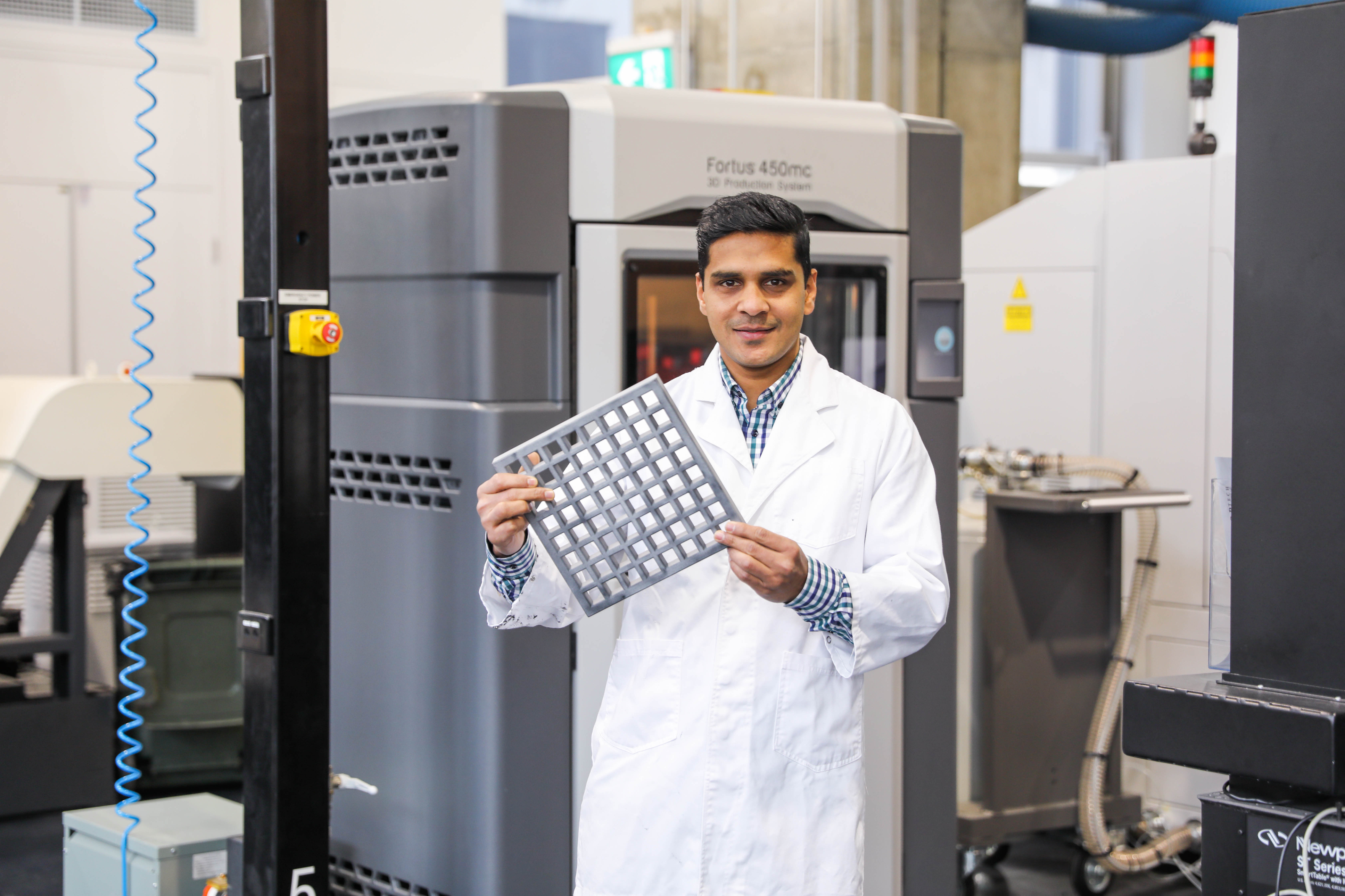

Dr. Nishar Hameed, Senior Research Fellow an der Swinburne University of Technology, hält einen 3D-gedruckten Siebprototyp in Swinburnes Factory of the Future. Bildnachweis:Swinburne University of Technology

Eine Herausforderung für den 3D-Druck von Verbundwerkstoffen und andere Herstellungsverfahren für die weitere Skalierung auf Anwendungen mit höheren Stückzahlen ist die Zeit, die zum Aushärten von Verbundteilen benötigt wird. Die Erforschung eines schnellhärtenden, additivverstärkten Harzmatrixsystems kann eine Lösung bieten.

Eine kürzlich veröffentlichte Studie von Forschern der Swinburne University of Technology (Melbourne, Australien) in Zusammenarbeit mit Forschern der Deakin University (Geelong, Australien) untersuchte die Verwendung von solvatischen ionischen Flüssigkeiten (SIL) – Additiven, die ein Lösungsmittel mit einem Metallsalz kombinieren – wie ein Katalysator, um schnellere Härtungszeiten und niedrigere Härtungstemperaturen für Epoxidharze zu ermöglichen. Dem Papier zufolge werden seit einiger Zeit andere Arten von ionischen Flüssigkeiten als Additive in Kunststoffen verwendet, aber SILs sind eine relativ neue Klasse dieser Flüssigkeiten und werden noch untersucht.

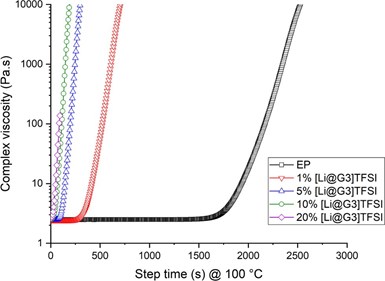

Abb. 1. Aushärtungsrheologische Profile der Epoxidhärtung unter Verwendung verschiedener Beladungen mit ionischem Flüssigadditiv. (Nishar Hameed et al., ACS Appl. Polym. Mater. 2020, 2, 2651–2657) Copyright 2020, American Chemical Society.

Bildnachweis:Swinburne University of TechnologyFür diese Studie fügten die Forscher unterschiedliche Gewichtsmengen (von 1 bis 20 %) an SILs in Kombination mit einem Härter in eine Epoxidmatrix ein und erhitzten sie bis zum Schmelzpunkt. Das Papier berichtet, dass das Epoxidsystem ohne Zusatzstoffe in ungefähr 31 Minuten bei 100 °C aushärtete; die Zugabe von nur 1 Gew.-% SIL-Additiven führte zu einer 80-prozentigen Verkürzung der Härtungszeit und einer geringeren bei größeren SIL-Mengen (siehe Abb. 1). Laut der Studie zeigt diese Art von verbessertem Epoxidharz das Potenzial, einen schnelleren 3D-Druck in größeren Mengen und andere Herstellungsverfahren für Verbundwerkstoffe zu ermöglichen.

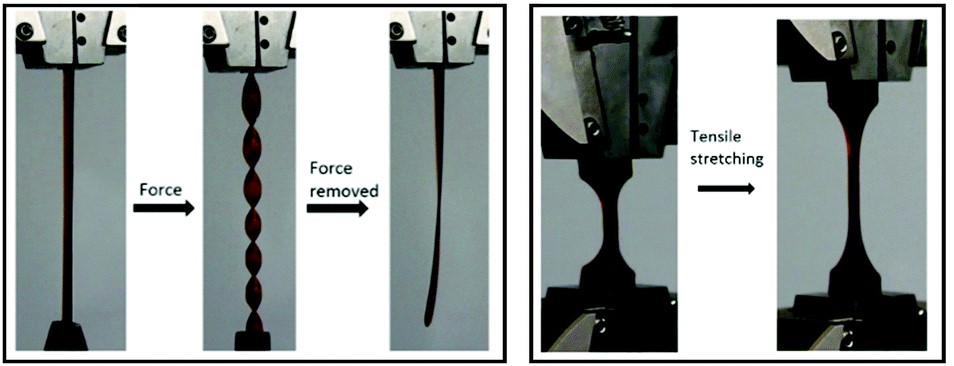

Darüber hinaus war eine schnellere Aushärtungszeit nicht die einzige Eigenschaft, die das Forschungsteam bei SIL-verstärktem Epoxid beobachtete. Laut Dr. Nishar Hameed von Swinburne, einem leitenden Forschungsstipendiaten, der das Projekt leitete und Autor des Artikels ist, ist dieses Projekt aus der Forschung hervorgegangen, an der er über mehr als 10 Jahre gearbeitet hat und die Wechselwirkungen von ionischen Flüssigkeiten mit Epoxidharzen untersucht und andere Polymere. Bei seiner anfänglichen Forschung suchten Hameed und sein Team überhaupt nicht nach einer schnellen Aushärtungszeit, sondern fanden heraus, dass die Verbesserung der ionischen Flüssigkeit traditionell spröde Epoxidpolymere in ein flexibles und formbares Material verwandelt (siehe Abb. 2).

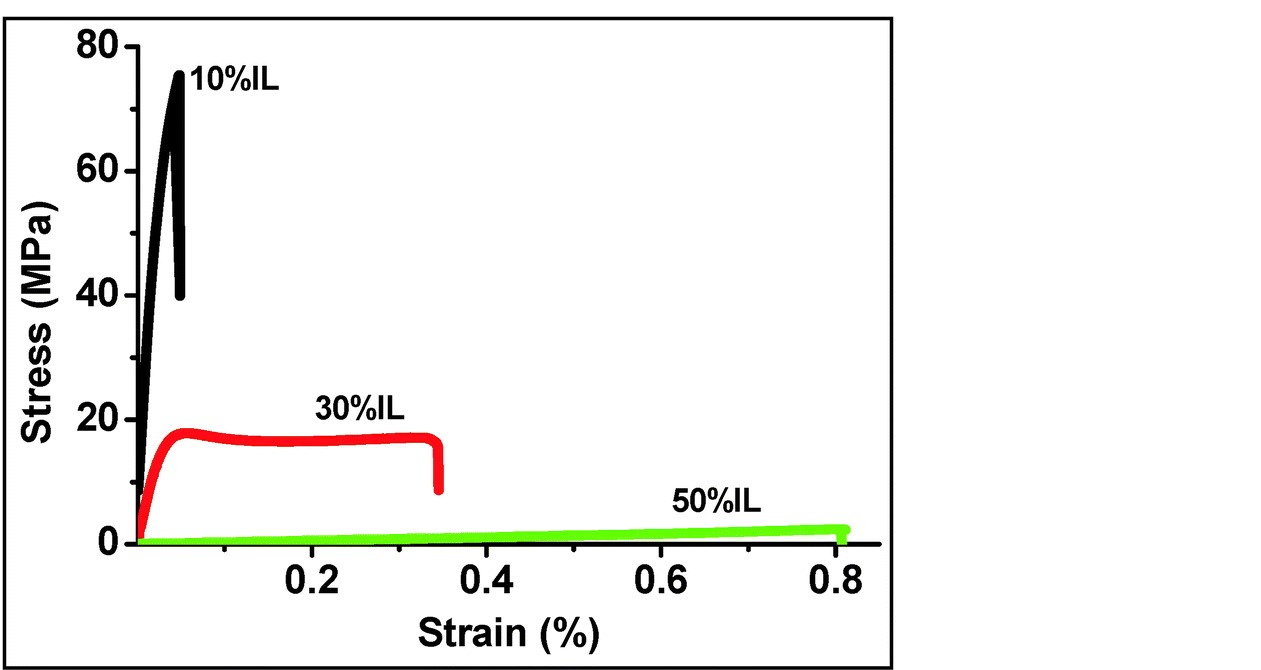

„Wir haben festgestellt, dass sich Epoxidharz wie ein flexibler, duktiler Thermoplast bei Raumtemperatur und auch wie ein dehnbares Elastomer verhalten kann“, sagt Hameed. „Durch einen experimentellen und theoretischen Ansatz haben wir den reversiblen Ladungstransfermechanismus identifiziert, der es dem Epoxidnetzwerk ermöglicht, flexibel zu sein.“ (Siehe Abb. 3.)

Aufbauend auf dieser Erkenntnis arbeiteten Hameed und sein Team bei Swinburne mit dem Team von Dr. Luke Henderson an der Deakin University zusammen, um zu untersuchen, ob solvatisierte ionische Flüssigkeiten ähnliche Flexibilitätseigenschaften aufweisen.

Abb. 3. Die mechanischen Zugeigenschaften der intelligenten, multifunktionalen duktilen Duroplaste bei verschiedenen IL-Konzentrationen und ihr physikalisches Aussehen und Verhalten bei Raumtemperatur; hart und spröde (10 %), duktil und flexibel (30 %) und dehnbar und elastomer (50 %). (Nishar Hameed et al., Chem. Commun., 2015, 51, 9903--9906)

Bildnachweis:Swinburne University of Technology„Die Entdeckung des Schnellhärtungsverhaltens von Epoxid mit ionischer Solvatflüssigkeit war ein Zufall“, gibt Hameed zu. Die Forscher erkannten bei den ersten Versuchen, dass der Prozess „viel zu schnell“ verlief, sagt er, was bedeutet, dass die Epoxide viel schneller als normal und mehr als erwartet aushärteten. „Wir mussten dann mit einer Reihe von ionischen Flüssigkeiten, unterschiedlichen Konzentrationen und Prozessbedingungen arbeiten, um den Mechanismus des schnellen Härtungsverhaltens und die damit verbundenen physikalischen Eigenschaften anzupassen“, sagt er.

„Die Härtungsrate unserer neuen Harzformulierung war im Vergleich zum Benchmark-Harz 72-fach höher“, sagt er, „und bei einigen Zusammensetzungen war die Reaktion [so] extrem schnell, dass wir sie nicht messen konnten. Die Aushärtung war abgeschlossen, bevor wir irgendwelche Tests durchführen konnten.“

Bezeichnenderweise, fügt Hameed hinzu, erhöht dieser Ansatz nicht nur die Härtungsgeschwindigkeit, sondern senkt auch die Härtungstemperatur des Harzes, was auf potenzielle Energieeinsparungen bei Herstellungsprozessen mit dieser Matrix hinweist.

Zukünftige Anwendungen in der Massenfertigung von Verbundwerkstoffen

Bevor diese Harze das Labor verlassen können, sind noch weitere Forschungen erforderlich. „Bevor wir kommerzielle Wege beschreiten, müssen wir einige der grundlegenden Herausforderungen im Zusammenhang mit der schnellen Materialherstellung angehen. In schnell härtenden Verbundwerkstoffen beispielsweise treten die Epoxid-Vernetzungsreaktionen innerhalb von Sekunden mit schnellen Aufheiz-Abkühl-Zyklen und Form-Entformungs-Prozessen auf, was zu prozessbedingten Spannungen führt“, sagt Hameed.

Um diese Probleme zu lösen, arbeiten er und sein Team an einem kombinierten experimentellen und computergestützten Modellierungsansatz, um Unvollkommenheiten zu identifizieren und zu mildern. „Dies ist entscheidend für die Integrität und Effizienz von Verbundstrukturen und den damit verbundenen Herstellungsprozessen“, sagt er.

In Zukunft sieht Hameed Potenzial für SIL-verstärkte, schnell härtende Epoxide in der additiven Fertigung von Verbundwerkstoffen, die seiner Meinung nach oft durch eine langsame Materialverarbeitung behindert wird, eine Herausforderung, die von schnell härtenden Harzen leicht zu bewältigen ist. „Wir entwickeln Formulierungen, die sich mittels Stereolithographie in Sekundenschnelle verfestigen und so die Teilefertigungszeit verkürzen“, fügt er hinzu.

Andere evaluierte Herstellungsverfahren für Verbundwerkstoffe umfassen Infusion, Resin Transfer Moulding (RTM) und andere Formen der Automatisierung sowie das Maßschneidern für Prepreg-Systeme und die Verwendung in schnell trocknenden Farben auf Epoxidbasis, Oberflächenbeschichtungen und Schlichten. Die Flexibilität der Harzsysteme wird auch den Einsatz beim Thermoformen ermöglichen, sagt Hameed, was bei duroplastischen Verbundlaminaten normalerweise schwierig ist.

„Additive Fertigung (einschließlich Automatisierung von Verbundwerkstoffen) wird zusammen mit schnell verarbeitbaren Polymeren als die Zukunft der Massenfertigung von Verbundwerkstoffen sowie der Serienfertigung von Verbundteilen prognostiziert“, fügt er hinzu. „Schnellhärtende Harze und Prepregs sind für diesen Ansatz von entscheidender Bedeutung, wenn wir Materialien benötigen, die möglichst in Sekundenschnelle fertig sein müssen.“

In Swinburnes Factory of the Future 3D-Druck- und Rapid-Prototyping-Anlage wird zusammen mit fortschrittlicher Oberflächenbeschichtungsforschung und -entwicklung am ARC Center for Surface Engineering for Advanced Materials (ARC SEAM) geforscht.

Hameed sagt:„Dies wird eine Gelegenheit sein, Fähigkeiten und Fachwissen aus vielen verschiedenen Bereichen zusammenzubringen, um letztendlich die Fertigungsherausforderungen für die Verbundwerkstoffindustrie zu bewältigen.“

Die vollständigen Ergebnisse und Ergebnisse finden Sie im vollständigen Papier, das in der ACS-Ausgabe vom 10. Juli 2020 Applied Polymer Materials . veröffentlicht wurde .

Harz

- Niob – ein Werkstoff für Innovationen mit großem Zukunftspotenzial

- Henkel bietet Werkstoffplattform für die additive Fertigung

- Total Composite Solutions (TCS) bringt Epoxid-Prepreg-Lösung für die Luft- und Raumfahrt auf den Markt

- Schnelle Herstellung von Tailored Composite Blanks

- Techsil bringt durchsichtigen Epoxidklebstoff für Verbundsubstrate auf den Markt

- Rhodes Interform fertigt Verbundpresse für AMRC

- Design für die Herstellung von Leiterplatten

- Leiterplattenfertigung für 5G

- Plädoyer für 5G in der Fertigung

- Was kommt auf die Hersteller zu?