Innovative Energieversorgung für eine effizientere Herstellung von Verbundwerkstoffen

Dies ist mein zweiter Blog in dieser Pre-CAMX 2019-Reihe, der Schlüsseltechnologien hervorhebt, die tatsächlich auf der CAMX 2018 ausgestellt wurden. Dieser Blog konzentriert sich auf Heraeus Noblelights neues black.infrared system, ein neuartiges System für die Verarbeitung von Verbundwerkstoffen, und sein humm3 Technologie, die Laser- und Infrarotheizungen in automatischen Faserplatzierungsmaschinen (AFP) ersetzt.

Innovation mit Licht

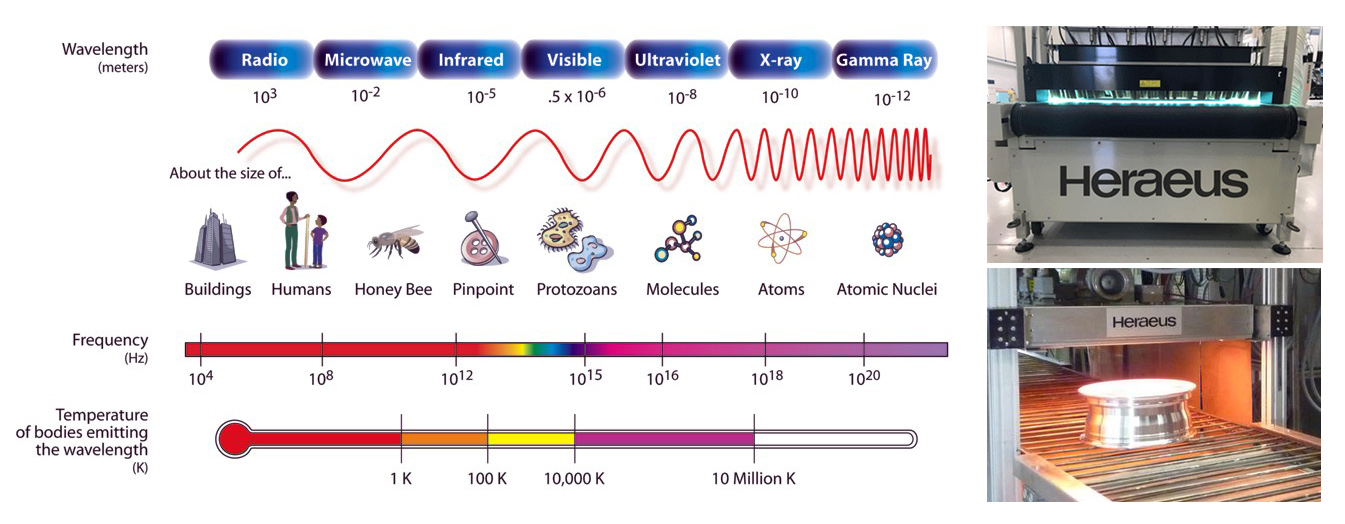

Heraeus Noblelight innoviert eine Vielzahl industrieller Prozesse mit der Kraft des Lichts. Um einige Hintergrundinformationen zu geben, ist alles Licht elektromagnetische Strahlung (EMR) und hat eine inhärente Wellenlänge und Frequenz, wie im folgenden Diagramm zu sehen ist. Heraeus Noblelight entwickelt Geräte, die Licht entlang eines großen Teils dieses Spektrums nutzen, von Infrarot-(IR)-Strahlern über LED-Lampen und Ultraviolett-(UV)-Systeme bis hin zu Bogen- und Blitzlampen.

Licht entlang des elektromagnetischen Spektrums wird zum Erwärmen und Verarbeiten verwendet.

QUELLE | https://mynasadata.larc.nasa.gov/basic-page/electromagnetic-spectrum-diagram (links) und Heraeus (rechts).

In Verbundwerkstoffen werden seit Jahrzehnten UV- und Infrarot-(IR)-Systeme eingesetzt, wie das folgende Beispiel zeigt. Das black.infrared System hingegen ist eine neue Technologie.

- Sunrez hat in den 1990er Jahren eine UV-Härtungstechnologie für die Harzinfusion und Kompositreparatur entwickelt.

- UV-gehärtete Epoxidbeschichtungen sind in vielen Branchen Standard.

- UV-gehärtetes Epoxidharz wird auch von Pionieren des Endlosfaser-3D-Drucks wie Continuous Composites und Moi Composites verwendet.

- IR-Heizung ist in automatisierten Fertigungsstraßen für Verbundwerkstoffe weit verbreitet, wo 2D-Tailored Blanks vor dem Vorformen vorgewärmt und/oder Vorformlinge vor dem Stanzen und Umspritzen vorgewärmt werden müssen.

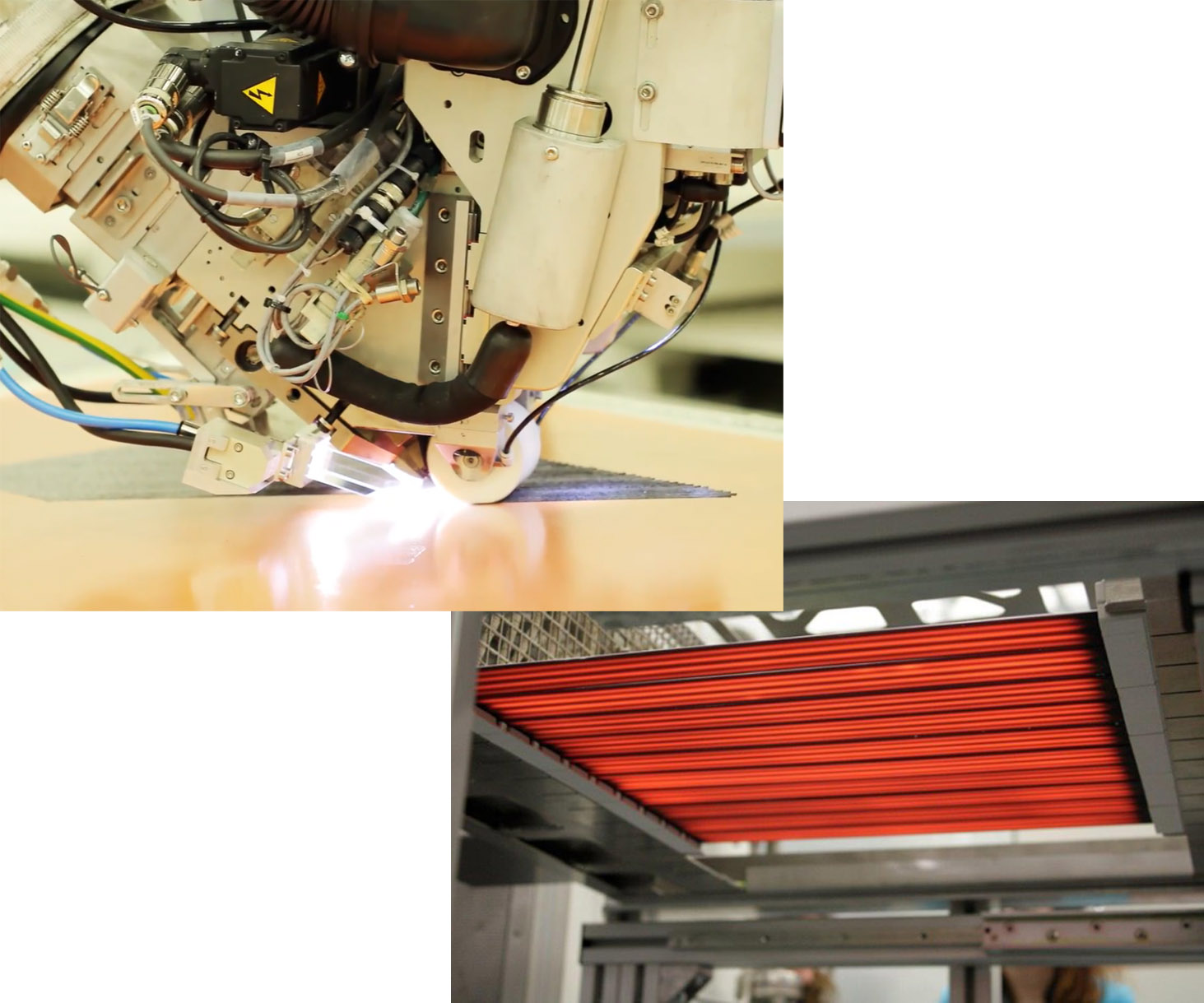

Das schwarz.infrarot-Heizsystem von Heraeus Noblelight für Verbundwerkstoffe. QUELLE | Heraeus Noblelight

Schwarz.Infrarot

Heraeus Noblelight präsentierte sein neues black.infrared System auf der CAMX 2018. „Es handelt sich um einen mittelwelligen IR-Strahler, der viel Leistung auf kleinem Raum liefert“, erklärt Bruce Fricks, Senior Sales Manager für IR-Systeme, Heraeus Noblelight America, LLC. Obwohl Heraeus Noblelight seinen Hauptsitz in Hanau, Deutschland, hat, ist seine US-Sparte für IR- und Blitzlampensysteme in Buford, Georgia, und die US-Sparte für UV-Systeme in Gaithersburg, Maryland, ansässig.

„Normalerweise bewegt man sich bei einem mittelwelligen IR-Strahler eher in Richtung einer Leistungsdichte von 60 kW/m 2 “, sagt Fricks, „aber ‚Black IR‘ erreicht 200 kW/m 2 . IR ist ein viel effizienteres Mittel, um Energie in ein Substrat zu bringen, als die gesamte Luft um es herum zu erhitzen, aber Black IR ist im Vergleich zu einem Konvektionsofen dreimal effizienter. Für die Inline-Verarbeitung bedeutet dies, dass ein Förderband dreimal schneller laufen oder platzsparend gekürzt werden kann. Zum Beispiel könnte ein Förderband mit einem 10 Fuß langen Ofen mit Black IR auf einen 10 Fuß langen Ofen reduziert werden.“

Bisherige Anwendungen für black.infrared-Systeme sind das Schweißen von Kunststoffen und das Erhitzen dünner (Mikrometer dicker) Photovoltaikfolien für Solarzellen. „IR funktioniert im Allgemeinen sehr gut für die Abscheidung auf atomarer Ebene“, bemerkt Fricks, „zum Beispiel beim Auftragen von Galliumschichten oder Mustern in Silizium für Halbleiter. Beachten Sie, dass alle diese Operationen in einem Vakuum durchgeführt werden. Black IR funktioniert auch im Vakuum und bei hohen Temperaturen gut.“

Er erklärt, dass schwarze Infrarotstrahler für den Betrieb mit einer Oberflächentemperatur von 1000°C ausgelegt sind. „Diese Strahler sind alle Festkörper, so dass Sie einen in einen Ofen stellen können, der bei 700-800 °C läuft, und er wird nicht leiden. Wenn ein Prozess jedoch viel höhere Temperaturen erfordert, beispielsweise 1500 °C oder höher, dann wäre kurzwellige IR besser geeignet.“

Fricks erklärt, dass Black IR auch eine Sichtlinientechnologie ist. „Es ist besser für flache oder einfache konvexe/konkave Oberflächen. Das größte Problem sind Teile oder Materialien mit Innen- oder Außenbereichen, in denen etwas einen Schatten wirft.“

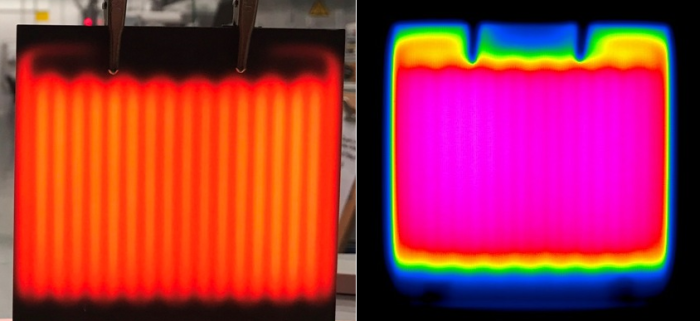

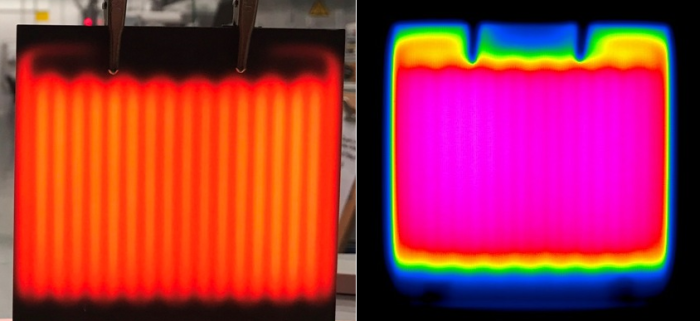

Ein schwarzes Infrarotmodul (links ) und Wärmebild mit Temperaturgleichmäßigkeit (rechts ).

QUELLE | Heraeus Noblelight

Schwarze IR-Vorteile und potenzielle Anwendungen von Verbundwerkstoffen

Fricks weist darauf hin, dass black.infrared kein filamentbasierter IR-Strahler ist, der in der Mitte heller ist als an den Seiten. Stattdessen erzeugt es eine sehr gleichmäßige Energie über die 2D-ebene Oberfläche des Emitters, deren Größe von 40 Millimeter mal 400 Millimeter bis zu 100 Millimeter mal 100 Millimeter reichen kann. „Wir können die schwarzen IR-Emitter auch kacheln, um ein planares Gerät mit einer Größe von bis zu 400 Millimeter mal 400 Millimeter zu schaffen“, fügt er hinzu.

Da es sich bei black.infrared um ein mittelwelliges IR-Gerät handelt, ist es relativ farbenblind (weiß vs. dunkel), erklärt Fricks. „Es wird keine schwarzen Materialien kochen oder gelbe oder weiße Materialien unterhitzen.“ Und doch dauert das Aufheizen angeblich weniger als 60 Sekunden. „Watt für Watt ist es im Vergleich zu anderen IR-Optionen nicht sehr teuer“, sagt Fricks. „IR ist teurer als ein Konvektionsofen, bietet aber Geschwindigkeit und Effizienz sowie die Möglichkeit, eine sehr gleichmäßige Temperatur bereitzustellen – d. h. Schwankungen von weniger als plus oder minus 5 Grad.“

Schwarzes IR könnte möglicherweise bei der Herstellung von Fasern, Prepregs, Verbundbändern und möglicherweise bei Verfahren der chemischen Gasphasenabscheidung (CVD) verwendet werden, wie sie zur Herstellung von Graphen und anderen Nanoverbundmaterialien verwendet werden. Fricks sucht Gespräche mit Herstellern und Materiallieferanten, um weitere Anwendungen in Verbundwerkstoffen zu erforschen und zu entwickeln.

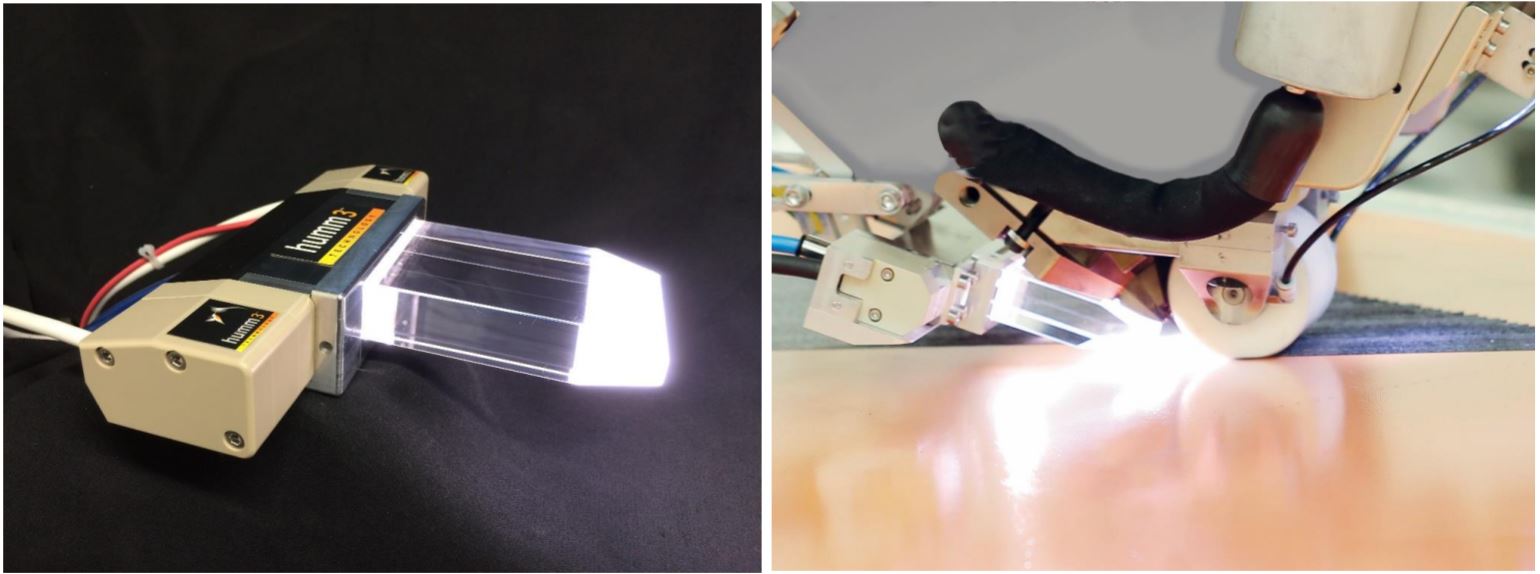

Das humm3-System zur automatisierten Faserablage von duroplastischen, thermoplastischen und trockenen Faserverbundwerkstoffen. QUELLE | Heraeus Noblelight

humm3 ersetzt Laser in AFP

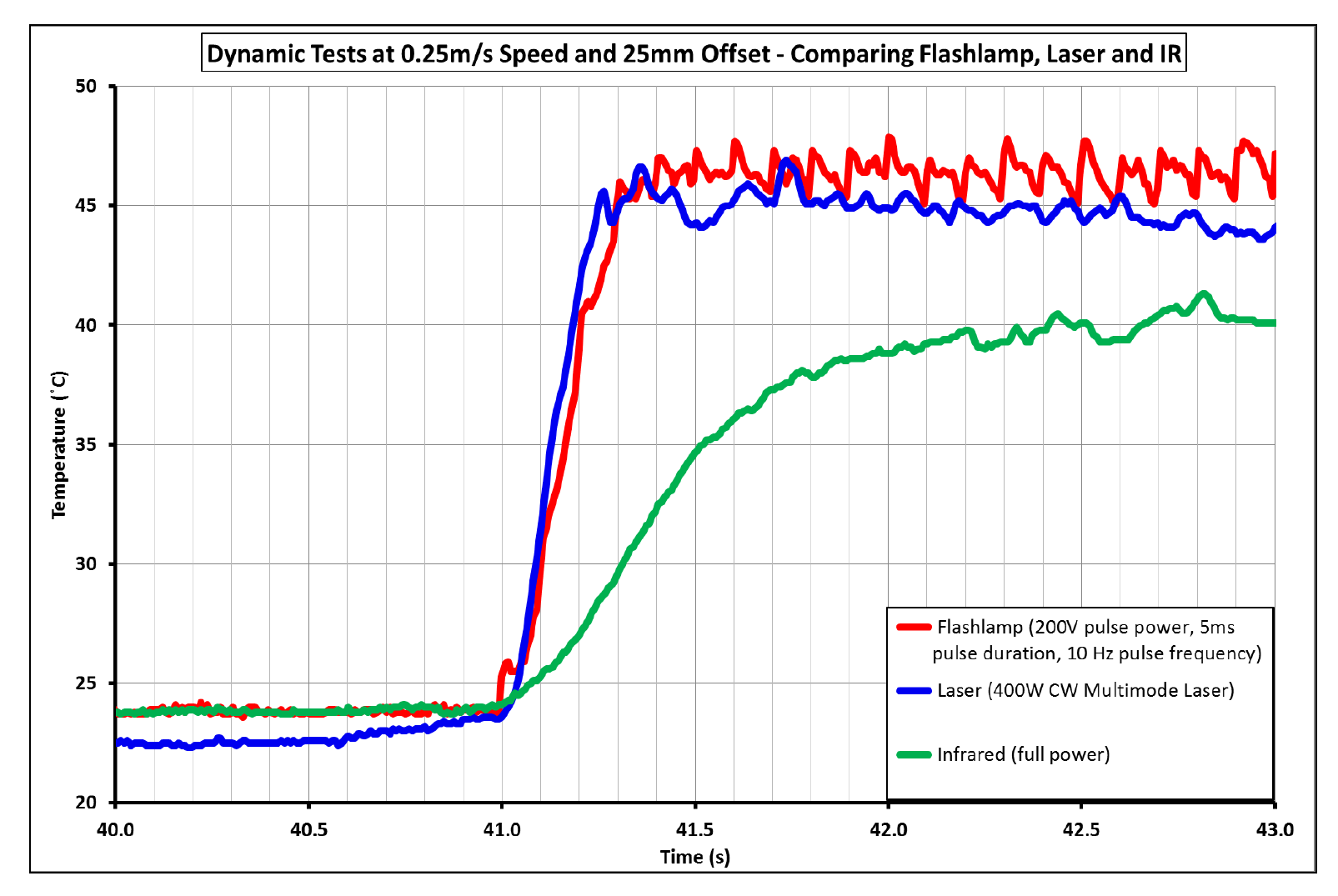

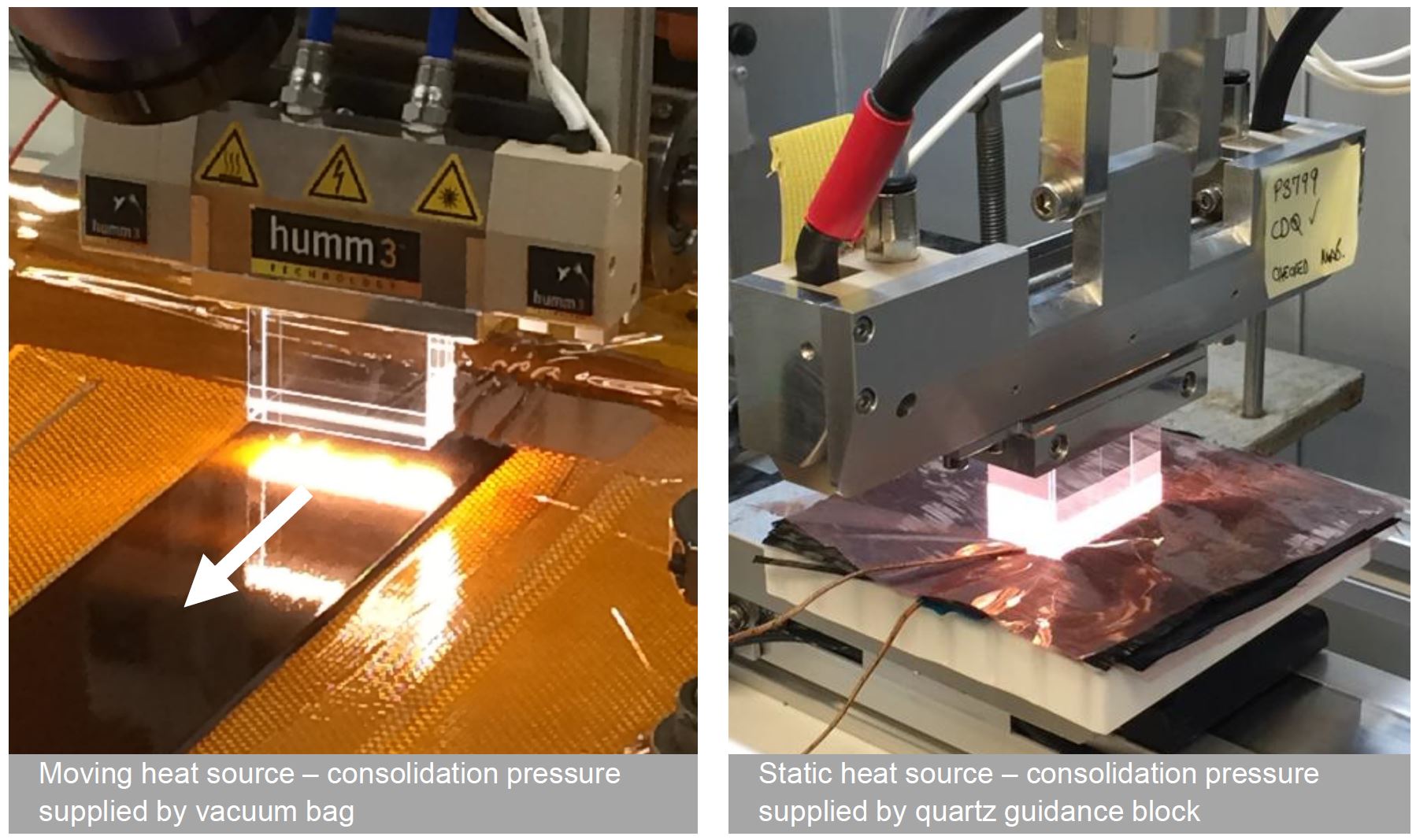

Die andere Technologie, die Heraeus Noblelight auf der CAMX 2018 ausstellte, war die humm3 System zur automatisierten Faserplatzierung (AFP) von duroplastischen Prepreg-, Trockenfaser- und thermoplastischen Verbundbändern. Das humm3-System verwendet eine xenongefüllte Blitzlampe, die mehrmals pro Sekunde gepulst wird. In Teil 2 meines Artikels aus dem Jahr 2018 über die in-situ-Konsolidierung von thermoplastischen Verbundwerkstoffen habe ich in Abb. 2 beschrieben, wie sich die üblicherweise in thermoplastischem AFP verwendeten Laser durch ihr violettes Licht gegenüber dem normalerweise orangefarbenen Licht der Infrarot-(IR)-Heizungen unterscheiden können in duroplastischem Prepreg AFP verwendet. Beachten Sie, dass sich die humm3-Technologie von beiden durch ihr helles weißes Licht unterscheidet.

QUELLE | Heraeus Noblelight

„Infrarotlampen sind relativ günstig, aber sie sind langsam und erreichen nicht die hohen Temperaturen, die von thermoplastischen Kunststoffen für die Luft- und Raumfahrt benötigt werden“, sagt Kyle Hudspeth, Vertriebsleiter für das humm3-System von Heraeus Noblelight in Nord- und Südamerika. „Auf der anderen Seite heizen und kühlen Laser sehr schnell, aber sie sind teuer und erfordern erhebliche Sicherheitsvorkehrungen. Humm3 schließt eine Marktlücke für schnelles, sicheres, kompaktes und kostengünstiges Heizen für AFP.“

Hudspeth erklärt, dass humm3 über einen weiten Temperaturbereich von nur 50 °C bis zum derzeit gemessenen Maximum von 600 °C gleichmäßige Wärme an den AFP-Spaltpunkt liefert. Es kann auch mit drei programmierbaren Parametern präzise gesteuert werden:

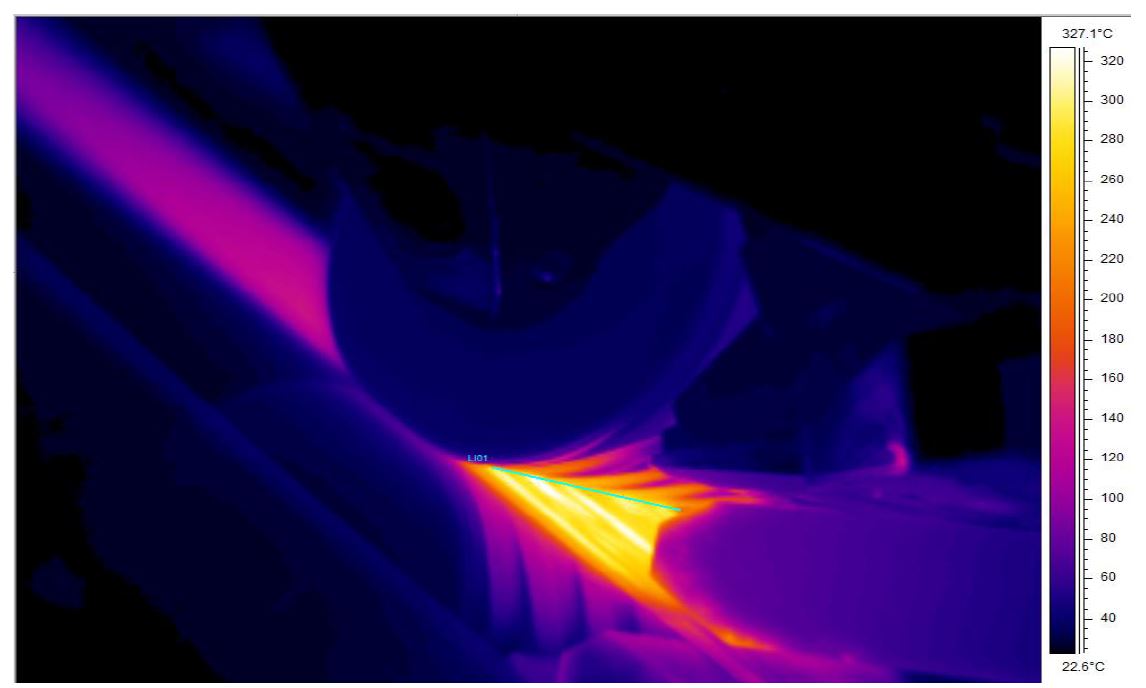

Wärmebild eines PEEK-Layups auf einer robotischen AFP-Maschine. Rechts ist die humm3-Quarz-Zuführungsoptik zu sehen, die auf die Klemmstelle zwischen Substrat und einlaufendem Material zeigt. Geschwindigkeiten von 6 Metern pro Minute wurden mit guten Qualitätsergebnissen erreicht.

QUELLE | Heraeus Noblelight

- Puls Energie (wie groß),

- Puls Dauer (wie lange)

- Puls Frequenz (wie oft pro Sekunde).

Er fügt hinzu, dass die Aufheizzeit und -temperatur ungefähr gleich sind wie bei einem Laser, „aber es ist keine Laserschutzkabine erforderlich, sodass die Techniker während des Betriebs in der Nähe des Layups sein können.“

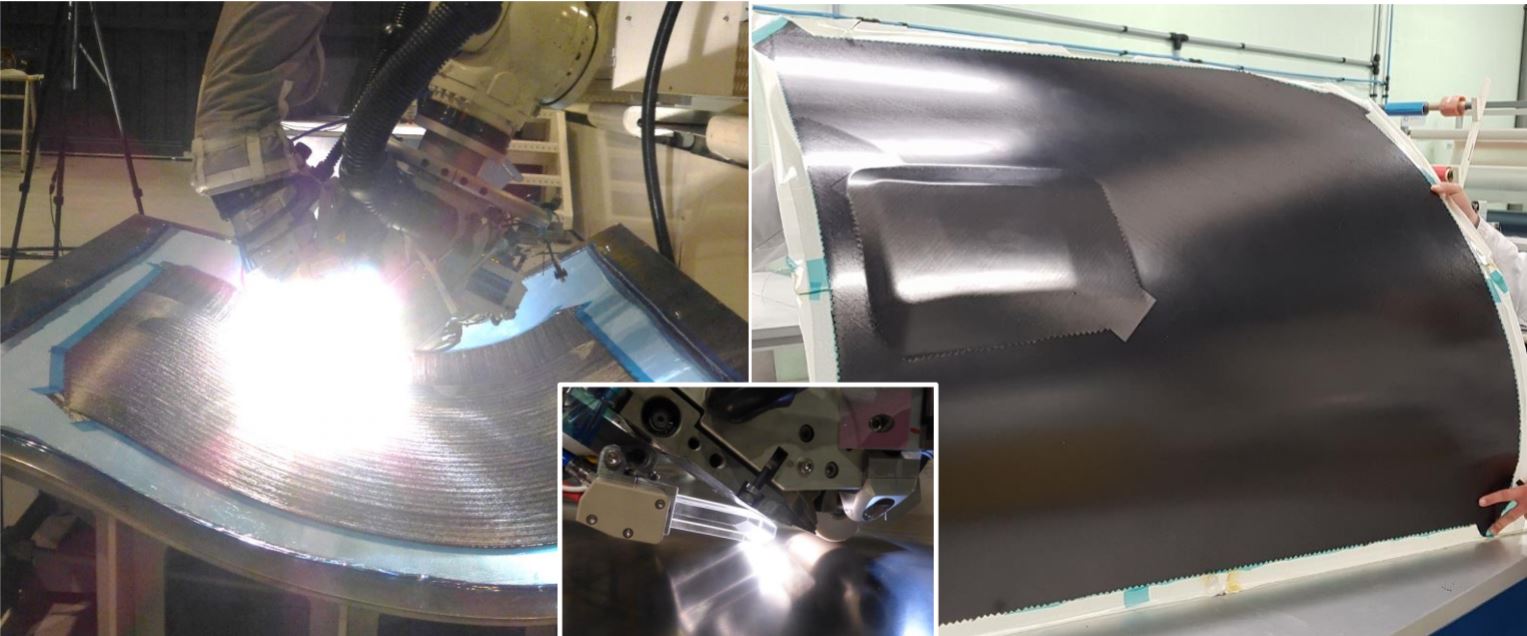

In Tests zur Verarbeitung von kohlefaserverstärkten Polyetheretherketon (PEEK)-Laminaten hat Heraeus Noblelight gezeigt, dass humm3 hochwertige thermoplastische AFP-Laminate mit einer Kristallinität von ≈35 % und einer Porosität von <2 % herstellen kann, die für Verbundstrukturen in der Luft- und Raumfahrt erforderlich sind. Im Rahmen des EU-Programms Clean Sky 2 entwickelt das Zentrum für Leichtbauproduktionstechnik (ZLP, Stade, Deutschland) gemeinsam mit Heraeus Noblelight humm3 im Multi-Roboter-GroFi-System des Deutschen Zentrums für Luft- und Raumfahrt (DLR) in Stade. Die Arbeit zielt darauf ab, die AFP-Raten für thermoplastische Verbundstrukturen signifikant zu erhöhen und gleichzeitig strenge Qualitätsanforderungen zu erfüllen.

Für trockene Faserlaminate, die mit Resin Infusion oder Resin Transfer Moulding (RTM) verarbeitet werden, behauptet Hudspeth, dass humm3 eine Auflegegeschwindigkeit von 1 Meter pro Sekunde und eine gleichmäßige Erwärmung über acht oder 16 Bänder mit einer Breite von jeweils 0,25 Zoll ermöglicht. Eine Beheizung über eine Breite von 300 Millimetern kann mit einer einzigen Lampe erreicht werden und ist auf die modulare Stromversorgung und das modulare Design des humm3 abgestimmt, um ein AFP-System für noch größere Heizzonen weiter zuzuschneiden. Die humm3-Quarzabgabeoptik ist auch anpassbar, um eine präzise Wärmezonenform zu erreichen.

Ein Demonstrator für Luft- und Raumfahrtteile mit HiTape-Trockenfaserband von Hexcel (links) und RTM6-Harz (rechts). QUELLE | Heraeus Noblelight

Das humm3-System wird für andere Composites-Verarbeitungen entwickelt, darunter thermoplastisches Schweißen, Filament Winding und das Heften mehrerer Composite-Lagen für Preforms. Hudspeth stellt fest, dass humm3 eine ausgereifte, bewährte Technologie ist, die seit 2016 im National Composites Centre (Bristol, Großbritannien) demonstriert und 2015 mit dem Queen’s Award for Innovation in Großbritannien ausgezeichnet wurde.

Für weitere Informationen besuchen Sie Heraeus Noblelight am CAMX-Stand Y47.

QUELLE | Heraeus Noblelight

Harz

- Die 7 wichtigsten Fertigungstrends für 2020

- Verwenden Sie Checklisten für eine effizientere Anlage

- Sind Sie ein energieeffizienter Hersteller?

- 4 intelligente Energieideen für Hersteller in Kalifornien

- Community College bietet fortgeschrittene Studenten der Verbundwerkstoffherstellung mehr Flexibilität

- 10 Ideen für einen effizienteren und produktiveren Lagerbetrieb

- Grüne Fertigung:Umweltfreundliche Ideen für Fabriken

- 6 Möglichkeiten, wie das IIoT die Fertigung effizienter macht

- BERICHT:2016 wird ein "Wendepunkt" für die Fertigungstechnologie

- Bewältigung des großen Bedarfs an Automatisierung von Verbundwerkstoffen