Industrieller Endlosfaserverbunddruck in Delft

Der 3D-Druck von endlosfaserverstärkten Verbundwerkstoffen wird immer weiter ausgebaut und weiterentwickelt. Viele neue Unternehmen und Entwicklungen sind entstanden, seit Markforged den Endlosfaser-3D-Drucker Mark One im Jahr 2014 angekündigt hat. Ich habe über viele davon gebloggt und werde weiterhin die sich schnell entwickelnde Landschaft und Akteure für CW Leser.

CEAD (Delft, Niederlande) wurde in Karen Masons Beitrag vom März 2019 „Einführung des Endlosfaser-3D-Drucks in die Produktion“ vorgestellt. In diesem Blog gebe ich weitere Details basierend auf meinen Interviews mit Mitgründer Maarten Logtenberg, einschließlich warum das Unternehmen seinen Extruder separat verkauft und welche Vision das Unternehmen für die Zukunft des Endlosfaserdrucks hat.

Drucken mit und ohne Endlosfaser — im gleichen Druck

Zusammen mit Logtenberg wurde CEAD von Lucas Janssen gegründet. Sie waren die Hälfte des Teams, das das niederländische 3D-Druckerunternehmen Leapfrog gründete. „Wir haben viele verschiedene 3D-Druckmaschinen für die Industrie gebaut“, sagt Logtenberg. „Ich habe den Markt untersucht und hatte das Gefühl, dass das Drucken in großem Maßstab mit Materialien, die für wirklich industrielle Anwendungen geeignet sind, fehlte. Sie brauchen mehr Festigkeit im Vergleich zu Thermoplast allein.“ Das bietet das Drucken mit Endlosfasern. „Also haben wir unsere eigene Technologie entwickelt, die wir patentieren lassen“, fährt er fort.

„Wir sehen weiterhin Bedarf an Drucken mit Kurzfasern und ohne Fasern.“ Aus diesem Grund bietet CEAD die Additive Fertigung von Endlosfasern (CFAM)-Technologie ermöglicht das Drucken mit Endlosfasern und mit Direktextrusion aus unverstärkten oder kurzfaserverstärkten Pellets im gleichen Druck . „Wir müssen den Druckkopf nicht wechseln“, erklärt Logtenberg. „Wir legen die Endlosfaser in die Mitte der Schmelze, sodass beide gleichzeitig extrudiert werden. Sie verwenden jedoch unterschiedliche Antriebssysteme. Die Endlosfaser wird durch den Druckkopf geschoben, aber vorimprägniert, um die Qualität zu gewährleisten.“

Bei spritzgegossenen und umspritzten Verbundwerkstoffen sowie formgepressten Direkt-Langfaser-Thermoplast (DLFT)-Verbundwerkstoffen bereits Standard ist die Direktextrusion von Pellets/Granulat für die industrielle Produktion kostengünstiger, so Logtenberg. „Diese Materialien müssen getrocknet werden Druckvorstufe, und wir haben unseren eigenen Trockner entwickelt, der an die CFAM-Maschine angeschlossen ist.“

Ähnlich wie bei umspritzten thermoplastischen Verbundwerkstoffen wird für jeden Druck das gleiche Polymer sowohl im vorimprägnierten Endlosfilament als auch in der unverstärkten oder kurzfaserverstärkten Direktextrusion verwendet. Das Unternehmen hat eine breite Palette von Polymeren verarbeitet, darunter ABS, PC, PEEK, PET, PLA und PP. Sie erforschen jetzt PEKK und niedrigschmelzendes PAEK.

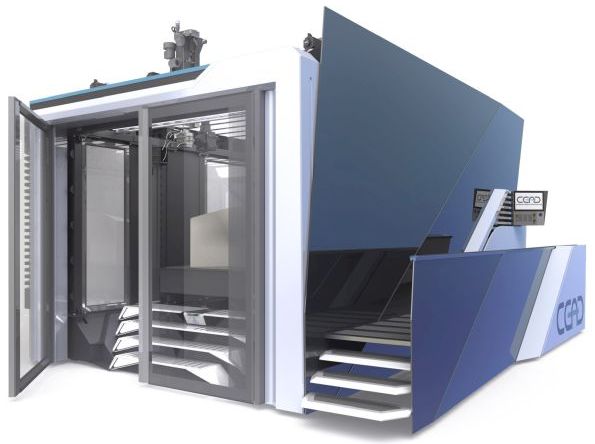

CEAD bietet a kleinerer Extrusionskopf für Roboterarme (oben) und seine Gantry-basierte Maschine CFAM Prime (unten) mit einem Bauvolumen von 4 m x 2 m x 1,5 m.

QUELLE:CEAD

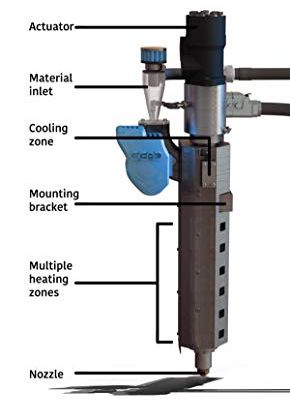

Heizzonen und Portal vs. Roboter

Derzeit bietet CEAD den Robot-Extruder mit vier Heizzonen und seinen portalbasierten CFAM Prime an Maschine mit einem Bauvolumen von 4 mal 2 mal 1,5 Meter und 10 Heizzonen im Extruder. „Wir haben 2017 mit der Entwicklung begonnen“, sagt Logtenberg. „Der Druckkopf basiert auf einem Einschneckenextruder, der üblicherweise beim Spritzgießen verwendet wird. Sie benötigen Zonen, um das Material nach und nach zu erhitzen, damit Sie den großen Druck ausüben können, der erforderlich ist (50-60 bar), um so viel Material zu extrudieren. Die Pellets werden in das Fass überführt, wo sie schmelzen, dann komprimiert und geschoben werden. Wenn Sie zu schnell erhitzen, baut sich kein Druck im Extruder auf.“

Warum den Extruder/Druckkopf separat verkaufen? „Die Kunden wollten auch einen kleineren Extruder für einen Roboterarm, um ihre eigenen Maschinen zu bauen, aber nicht mit Endlosfasern, sondern nur mit Direktextrusion“, sagt Logtenberg. Warum dann eine Gantry für den CFAM Prime verwenden? Die kurze Antwort:Genauigkeit und Geschwindigkeit. „Roboter sind wirklich gut in der relativen Genauigkeit“, erklärt er, „aber die Art und Weise, wie sie von Punkt A aus zu Punkt B gelangen, ist ungenau. Beim 3D-Druck müssen Sie sich kontinuierlich genau bewegen um ein hochwertiges, fertiges Teil zu schaffen.“

„Das andere Thema ist die Geschwindigkeit“, fährt er fort. „Wir wollten eine hohe Leistung für die industrielle Produktion, aber auch mit hoher Auflösung. Ein Roboterarm, der unseren Extruder verwendet, kann sich mit 4 m/min bewegen, was für einen Roboter sehr schnell ist, aber die Portalmaschine kann sich mit 60 m/min bewegen .”

Obwohl das Portal Geschwindigkeit bietet, bietet ein Extruder auf einem Roboterarm immer noch Mehrachsdruck . „Wir sind daran interessiert, den Mehrachsendruck zu verwenden, um die aktuelle Herausforderung mit Eigenschaften in z-Richtung [typisch für das Drucken in Schichten] zu meistern“, bestätigt Logtenberg. „Wir haben zuerst das Portalsystem entwickelt, haben jetzt aber eine neue Steuerung von Siemens, die die gleiche Steuerung auf einem Roboterarm bietet. Deshalb entwickeln wir 5-Achs-Maschinen . Das Portalsystem ist immer noch schneller, aber dieses neue System bietet echte Mehrachsen-Bestückung.“ Er stellt sich eine Kombination der beiden Systeme vor, ähnlich der Konfiguration für 5-Achs-CNC-Fräsmaschinen.

CFAM Prime-Maschine mit geschlossener Kammer (unten) ).

QUELLE:CEAD

Kühlung und Kontrolle

Eines der Probleme beim 3D-Druck ist die Kontrolle der Schrumpfung der Kunststoffmatrix. Obwohl der CFAM Prime anfangs Infrarot (IR)-Heizung verwendete, die mit Hilfe von Wärmebildkameras verwaltet wurde, räumt Logtenberg ein, dass dieses System beim Drucken komplexer Formen eine ungleichmäßige Erwärmung erzeugte. „Wir haben immer noch eine geschlossene Druckkammer verwendet und entwickeln jetzt ein beheiztes Druckbett ," er sagt. „Dadurch wird die Wärme gleichmäßiger und wir werden weiterhin Wärmebildkameras verwenden, um das System zu überwachen und zu verwalten. Wenn Sie dasselbe Teil zweimal im Abstand von sechs Monaten drucken, haben Sie das gleiche Temperaturprofil und die gleichen Bedingungen in der Druckkammer.“

Logtenberg stellt fest, dass der CFAM Prime so viel Material extrudiert, dass viel Energie darin steckt. „Deshalb ist es schwierig, es schnell genug abzukühlen, damit der Druck stabil ist. Sie möchten die Schichten kühlen, damit sie beim Drucken stabil sind“, fügt er hinzu. Wie wird diese Kühlung erreicht? „Mit Druckluft, und zwar viel“, sagt Logtenberg. Er stellt fest, dass das Hinzufügen von Wärme in das Druckbett und die geschlossene Druckkammer ein Teil der Kontrolle des Verzugs ist. „Sie legen heiße Schichten auf kühle Schichten. Aber Sie möchten, dass das Material über seiner Tg bleibt, die bei einigen Materialien mehr als 150°C beträgt, aber dennoch stabil ist, um darauf zu drucken.“ Auch bei diesem Verfahren, so Logtenberg, wird es immer eine gewisse thermische Belastung im Teil geben. „Sie können einige Nachbearbeitungsschritte durchführen, um die Spannung aus dem Teil zu entfernen.“

Roboterextruder mit mehreren Heizzonen.

QUELLE:CEAD

CEAD verwendet Systeme von Siemens zur Steuerung seiner Maschinen. „Diese sind durchdacht und meistern komplexe Herausforderungen an Prozess und Material“, erklärt Logtenberg. CEAD hat seine eigene Software geschrieben hinter dem Siemens-System, um eine einfache Benutzeroberfläche bereitzustellen. „Die Maschine läuft mit G-Code, der auch der Standard für industrielle Fräsmaschinen ist“, bemerkt er. „Das gibt Freiheit bei der Programmierung der Teile. Es kann Open-Source-Slicer verwenden, aber auch Siemens NX , ein leistungsstarkes Software-Tool.“

Laut Logtenberg kann der Kunde wählen, wie komplex er gehen möchte. „Unser Ansatz ist sehr Open Source , wodurch verschiedene Arten von Drucksoftware verwendet werden können. Wenn der Kunde also einen sehr vereinfachten Druck wünscht, drücken Sie einfach einen Knopf. Es ist aber auch möglich, fortschrittlichere Software zu verwenden. Allerdings muss der Kunde dann über das Wissen verfügen, wie man diese nutzt. Unsere Vision ist es, die Leute entscheiden zu lassen, was sie verwenden möchten, und dann wir sie unterstützen .“ Logtenberg stellt fest, dass CEAD an Unternehmen verkauft, nicht an Verbraucher. "Damit haben wir die Möglichkeit, mehr Unterstützung zu leisten."

Gedruckte Teile und Eigenschaften

„Man spürt den Unterschied bei Teilen, die mit Endlosfasern bedruckt sind, gegenüber denen, die mit Schnittfasern gedruckt wurden“, bemerkt Logtenberg. "Aber wir haben die Eigenschaften noch nicht getestet." Das ist die nächste Aufgabe, nachdem die Maschinenentwicklung und die Erstinbetriebnahme abgeschlossen sind. „In diesem Jahr werden wir daran arbeiten, die Materialien vollständig zu charakterisieren und Datenblätter mit Druckfestigkeit, Steifigkeit usw. für jede Materialkombination zu entwickeln“, fügt er hinzu.

Die Bestimmung des Hohlraumgehalts und des Faservolumens ist ebenfalls Teil dieser Charakterisierungsarbeit. „Unser Ballaststoffgehalt ist derzeit nicht so hoch“, räumt Logtenberg ein. „Wenn Sie die geschnittenen Faserpellets verwenden, haben Sie zum Beispiel 30 Gewichtsprozent Ballaststoffe. Das Hinzufügen der Endlosfaser fügt nur weitere 10 % hinzu, da die Gesamtleistung und das Volumen groß sind.“

Was ist mit der Verdichtung, um den Hohlraumgehalt zu reduzieren? „Die Düse selbst verdichtet die Schicht“, sagt Logtenberg. „Sie müssen die richtige Schichthöhe im Verhältnis zur Breite haben. Wenn Sie das richtig machen, erhalten Sie eine gute Haftung zwischen den Schichten.“ Er erklärt, dass das Verhältnis von Höhe zu Breite sollte im richtigen Bereich liegen, um eine Kompressionskraft in der gedruckten Schicht und genügend Wärme zuzulassen, um eine gute Verschmelzung in den Schichten zu erreichen. „Bei einer gedruckten Schicht mit einer Höhe von 5 mm und einer Breite von 5 mm gibt es beispielsweise fast keine Druckkraft“, bemerkt er. „Für eine 5 mm hohe Schicht benötigen Sie eine Breite von 10 mm.“

CEAD verbessert kontinuierlich die Druckqualität von CFAM Prime, sagt Logtenberg. „Wir haben viel interne Software für das dynamische Drucken entwickelt.“ Er erklärt, dass es in den Ecken Probleme gab, weil der Extruder Material ausstößt, während die Maschine in Drehrichtung verlangsamen muss. „Wir haben dieses Problem jetzt gelöst. Wir entwickeln unser Tracking unter Verwendung von Sensoren, der Dynamik und der Schichttemperatur ständig weiter, um beispielsweise die Prozesskontrolle zu verbessern .“

Drucken komplexer Formen mit CFAM Prime.

QUELLE:CEAD Instagram, März 2019

Maschinen für Schifffahrt und Bauwesen

Logtenberg sagt, dass die ersten Ziele für die industrielle Produktionskapazität von CEAD Prime die Märkte Marine sowie Bau und Infrastruktur sind, da seine gedruckten Verbundteile gut genug sind, um direkt für den Endservice verwendet zu werden. Tatsächlich sind die ersten Kunden Royal Roos (Rotterdam, Niederlande), ein Schiffbau- und Bauunternehmen, und Poly Products (Werkendam, Niederlande), ein Hersteller von Verbundwerkstoffen, der in den Bereichen Schifffahrt, Architektur, Industrie, Freizeit und Verkehr tätig ist.

Darüber hinaus wird die CFAM Prime auch zum Drucken von Formen verwendet, insbesondere für Marinestrukturen. „Deshalb sind wir beim Roboterarm vorgegangen“, sagt Logtenberg, „und wir haben CNC-Fräsen hinzugefügt , ähnlich wie die LSAM-Maschine [von Thermwood], aber etwas kleiner und günstiger.“

„In der EU ist die Baurate für Marine gesunken“, sagt er. „Weil die Arbeitskräfte so teuer sind, geht die Produktion nach China. Wir versuchen also, einen Weg zu schaffen, um im Wettbewerb zu bestehen. Wir schauen uns auch andere Märkte an, wie Automobil, Luft- und Raumfahrt und andere Transportmittel.“

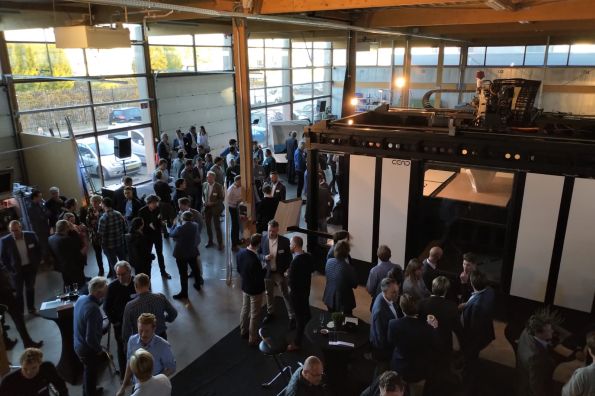

Die Resonanz auf dem Schifffahrts- und Baumarkt war gut. „Wir machen viele Projekte, um zu zeigen, was die Maschine kann“, sagt Logtenberg. „Nach der Markteinführung im letzten Herbst waren die Verkäufe langsamer, als wir es uns gewünscht hätten. Aber jetzt geht es gut voran, mit beschleunigten Projekten und Maschinenentwicklungen.“

Für diese neuen Märkte erforscht CEAD neue Materialien. Es testet beispielsweise ein Material von SABIC auf Feuerbeständigkeit und Gespräche mit Zugherstellern . Mit der Möglichkeit zum Drucken von Endlosfasern könnte CFAM auch zum Drucken mit Draht und/oder Sensoren verwendet werden ? „Das prüfen wir“, sagt Logtenberg. „Wir arbeiten mit einem Unternehmen zusammen, um Stahlfasern einzubetten , die auch leitfähig ist.“

Zukunftsvision

Viele in der traditionellen Verbundwerkstoffindustrie fragen sich, wie 3D-gedruckte Endlosfaserverbundwerkstoffe mit herkömmlichen Verbundwerkstoffen konkurrieren können, wenn sie einen so geringen Fasergehalt und ein so hohes Delaminationspotenzial zwischen den gedruckten Schichten aufweisen. „Die Festigkeit in z-Richtung ist sicherlich eine der schwierigsten Aufgaben für 3D-gedruckte Verbundwerkstoffe“, stimmt Logtenberg zu. „Wir konkurrieren derzeit nicht mit herkömmlichen Verbundwerkstoffen. Wir glauben, dass wir in Zukunft mit konventionellen Composites konkurrieren können, weil unsere Produktion vollständig automatisiert ist, aber wir haben noch einen langen Weg vor uns. Im Moment ist es eine Ergänzung zu aktuellen Herstellungsverfahren, die Flexibilität bietet und Design- und Produktionsmöglichkeiten eröffnet.“

Die CFAM Prime-Maschine bei ihrer Einführung in 2018.

QUELLE:CEAD

Harz

- Verständnis für Verbundtechnik und Kohlefaser

- Die Ökonomie des 3D-Drucks

- Impossible Objects arbeitet mit BASF für den 3D-Verbunddruck zusammen

- Die kontinuierliche Faserherstellung verwischt die Grenze zwischen 3D-Druck und AFP

- Covestro bringt Maezio Endlosfaser-Thermoplaste auf den Markt

- Kontinuierliche Faserherstellung (CFM) mit Moi-Verbundwerkstoffen

- SD Mines-Verbundmaterial wird beim Verbundbrückenwettbewerb demonstriert

- 3D-Druckverbundwerkstoffe mit Endlosfasern

- Verbundmaterialien:Wo sie auf der NPE2018 zu finden sind

- 3D-Druck von Verbundwerkstoffen:Eine Einführung