Einspritzen von Verbindungselementen in CFK-Teile

Das Ziel war ein Befestigungselement, das stark genug ist, um ein Verbundteil zu befestigen, aber auch kostengünstig und für die Massenproduktion geeignet ist. „Die Befestigung auf Metallböden lässt sich mit vollrobotischen Prozessen leicht industrialisieren“, sagt Bernard. „Also die Idee für IMTEC HR war eine industrialisierte Lösung für Verbundwerkstoffe ohne manuelle Eingriffe.“ IMTEC HR-Befestigungselemente können für eine Verbundbodenstruktur in die Form gelegt und während des Formprozesses integriert werden. Bernard nennt IMTEC HR als kompatibel mit Duroplast- und Thermoplast-Formverfahren, einschließlich Resin Transfer Moulding (RTM), Formpressen und Spritzgießen/Umspritzen.

Beim Spritzgießen wird das Befestigungselement zunächst robotergestützt auf einen an der Form befestigten Stift aufgesetzt. Der Stift lokalisiert das Befestigungselement und schützt das darin befindliche Gewinde davor, mit Harz beschichtet zu werden. Als nächstes wird das Verbundmaterial robotergesteuert in die Form gelegt. Das Werkzeug wird geschlossen, der Kunststoff eingespritzt und das Teil mit integriertem Befestigungselement entformt.

Beim Formpressen ist das Verfahren im Wesentlichen gleich, außer dass der Stift eine abschraubbare „Kappe“ aus Kunststoff ist und auch dazu dient, das Material zum Einsetzen des Befestigungselements in den Verbundstoff zur Seite zu drücken, wodurch das Bohren von Löchern entfällt. Das spart nicht nur Zeit, sondern vermeidet auch das Durchtrennen der Fasern. Die Stiftkappe schützt wiederum das Innengewinde beim Spritzgießen und wird nach dem Entformen des Teils entfernt.

„Nach der Herstellung des Bodens gibt es keine zusätzlichen Arbeitsschritte“, bemerkt Bernard. „Wir glauben, dass diese Technologie dazu beiträgt, Verbundböden oder andere Strukturteile zu erschwinglichen Produktionskosten herzustellen. Es ahmt die Verwendung von Blindnieten bei Metallböden nach, da das Befestigungselement bereits im Verbundformteil vorhanden ist. Sie befestigen nun den Sitz mit Standardmethoden. Dies entspricht dem Spielfeld, da Teile an einem Verbundboden genauso angebracht werden können wie an einem Metallboden.“

Um galvanischer Korrosion zu widerstehen, ist IMTEC HR in verzinktem Stahl und in Edelstahl erhältlich, letzteres wird hauptsächlich für kohlenstofffaserverstärkten Kunststoff (CFK) verwendet. Es sind auch verschiedene Befestigungsvarianten erhältlich, einschließlich Schrauben (Stehbolzen), Muttern und Distanzstücken. „Wir können auch die Größe der Löcher und die Abmessungen der Befestigungselemente ändern, um spezifische Anforderungen zu erfüllen“, sagt Bernard.

Spezielle Form zur Energieaufnahme

Ich fragte Bernard nach der Form dieser Befestigungselemente und erklärte, dass sie anderen ähnlich sahen, die ich gesehen hatte, einschließlich Big Head und Spida Fixings. Er sagte, die Form sei erinnernd, aber anders, entwickelt, um die allmähliche Freisetzung von Energie bei Crashbedingungen zu ermöglichen. „Es ist stark genug, um eine hohe mechanische Leistung zu erbringen, kann aber unter Crashtest-Bedingungen Energie absorbieren, um ein katastrophales Sprödbruch zu vermeiden“, erklärt er. „Es ermöglicht eine elastische und dann eine plastische Verformung ohne zu brechen. Ohne dieses Verhalten würde sich der Verbundboden an der Befestigung verformen und brechen oder das metallische Befestigungselement würde brechen. Dies war ein Problem bei der Anpassung von Befestigungselementen für Verbundstrukturen.“

Big Head (links) und Spida Fixings (rechts) Befestigungselemente für Verbundwerkstoffe.

QUELLE:Big Head und Spida Fixings.

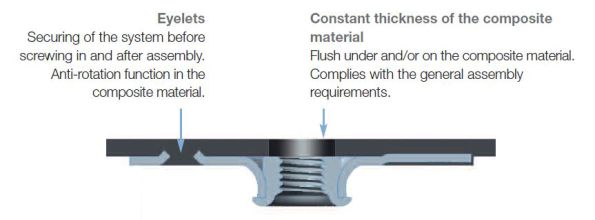

Ein weiterer Aspekt der Form sind die Blütenblätter. „Diese sind so konzipiert, dass sie sich während des Formens in das Verbundmaterial einbetten“, sagt Bernard. „Sie müssen dieses Befestigungselement so konstruieren, dass es sich in das Teil einbettet und nicht in der Form verbleibt.“ Er stellt auch fest, dass sich der Befestigungsflansch hinter dem Verbundteil befindet und die Dicke des Teilabschnitts nicht verringert. „Dies ist wichtig, um ein eingebettetes Befestigungselement unter Beibehaltung des Teilquerschnitts zu erreichen, der strukturelle Eigenschaften verleiht.“

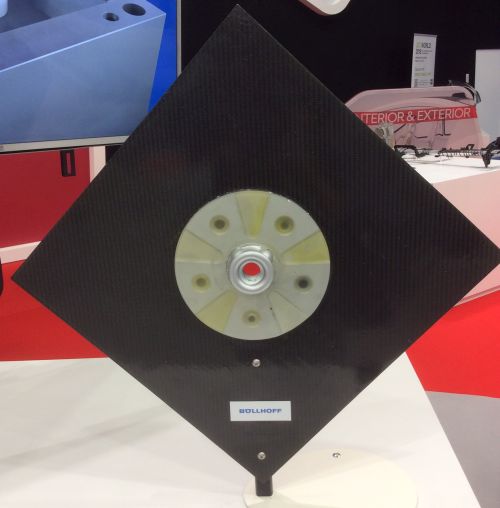

Böllhoffs IMTEC HR-Befestigungselement für Spritzgussverfahren entwickelt bettet sich in das Verbundteil ein, ohne die Schnittdicke zu reduzieren. QUELLE:Böllhoff.

Mit Cetim wurde eine spezielle Version von IMTEC® HR entwickelt, die mit der QSP-Produktionslinie kompatibel ist. Cetim ist die französische Forschungsorganisation, die den Quilted Stratum Process (QSP) für die hochautomatisierte Produktion von Verbundteilen entwickelt hat.

Laut einem von Cetim veröffentlichten Artikel zeigt das für QSP entwickelte, zum Patent angemeldete IMTEC HR-Befestigungselement eine 30-75% höhere Durchzugsleistung und eine 60-75% bessere Überlappungsscherleistung im Vergleich zu herkömmlichen Befestigungselementen.

Harz

- Gießtricks, die jeder Maschinenbauingenieur kennen sollte

- 5 wachstumsreife Industrien dank Composite Moulding

- So entwerfen Sie ein Duroplast-Verbundteil [Infografik]

- Klebstoffe gewährleisten die Zuverlässigkeit von Befestigungselementen

- PVDF-Schrauben, Sechskantschrauben, Sechskantmuttern, andere Befestigungselemente und Sonderteile

- Teflon® (PTFE)-Schrauben, Sechskant-Hütten, Sechskant-Kopfschrauben, andere Befestigungselemente und kundenspezifische Teile

- Nylon-Befestigungselemente:Schrauben, Sechskantmuttern, Unterlegscheiben und kundenspezifische Nylonteile

- UAMMI, Impossible Objects bauen Verbundteile für die US Air Force

- Kunststoffspritzguss in der Automobilindustrie

- Alles, was Sie über Verbindungselemente wissen müssen