Klebstoffe gewährleisten die Zuverlässigkeit von Befestigungselementen

Befestigungselemente mit Gewinde setzen und halten Toleranzen bei Baugruppen, die von leichten Geräten bis hin zu schweren Maschinen reichen. Lockerung ist eine der Hauptursachen für den Ausfall von Industrieanlagen und führt jedes Jahr zu ungeplanten Ausfallkosten in Millionenhöhe. In vielen Fällen können sich Befestigungselemente, die sich während des Gerätebetriebs selbst lösen, zu Verschleiß und Ermüdung beitragen und zu schlechten Betriebstoleranzen, Fehlausrichtung und sogar zu einem katastrophalen Geräteausfall führen. Verschiedene Arten von unterschiedlichen Belastungen wie Vibration und Stoß, Wärmeausdehnung und -kontraktion sowie Mikrobewegungen reduzieren die Klemmkraft auf die Baugruppe und führen letztendlich zum Versagen.

Die proaktive Wartung von Befestigungselementen mit Gewinde hat dazu beigetragen, die Betriebszeit der Ausrüstung zu erhöhen. Wartungsarbeiten, die der Selbstlockerung entgegenwirken, werden in zwei grundlegende Kategorien eingeteilt – mechanische Verriegelungen und chemische Maschinenklebstoffe. Mechanische Vorrichtungen wie Federringe, Drahthalter und Sicherungsbolzen sind kostspielig und können ein Selbstlockern durch seitliche Schiebebewegungen nicht zuverlässig verhindern. Sie dichten oder verhindern auch keine Korrosion innerhalb der Befestigungselementanordnung und müssen für das jeweilige Befestigungselement entsprechend dimensioniert sein, was zu großen und kostspieligen Teilebeständen führt.

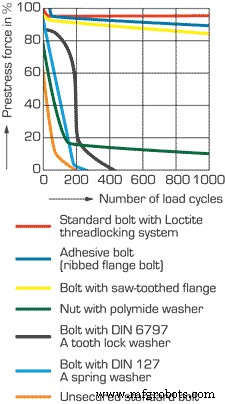

Abbildung 1, ein Diagramm der Schwingungen im Vergleich zur Vorspannkraft, zeigt, dass sich viele mechanische Verriegelungsmethoden selbst bei kleinen Schwingungen mit der Zeit lösen. Es zeigt auch die Leistung von Klebstoffen für chemische Maschinen im Zeitverlauf.

Bei Sacklocharbeiten Schraubensicherung auf die Schraube und das Gewinde im Sackloch auftragen.

Flüssige Schraubensicherungsklebstoffe sind zu einer der zuverlässigsten und kostengünstigsten Methoden geworden, um sicherzustellen, dass eine Gewindebaugruppe während ihrer gesamten Lebensdauer verschlossen und dicht bleibt. Tropfenweise auf Befestigungsgewinde aufgetragen, füllen flüssige anaerobe Produkte die Rillen der Gewinde und härten zu einem harten Duroplast, wenn sie aktiven Metallionen in Abwesenheit von Luft ausgesetzt werden. Klebstoffe für chemische Maschinen verbinden die Gewindeteile miteinander und stellen sicher, dass die zusammengefügten Teile letztendlich als ein verbundenes Teil fungieren, das Versagen widersteht und die größtmögliche Zuverlässigkeit bietet.

Die meisten Baugruppen, die durch Befestigungselemente mit Gewinde zusammengehalten werden, werden irgendwann zu Reparatur-, Wartungs- oder Einstellungszwecken demontiert. Hierfür stehen Schraubensicherungen in niedrigfesten Formulierungen zum leichten Entfernen, mittelfeste Typen, die mit handelsüblichen Handwerkzeugen entfernt werden können, und hochfeste oder "permanente" Typen für sehr anspruchsvolle Montagen mit minimalen Serviceanforderungen zur Verfügung. Selbst die stärksten Schraubensicherungen können mit Standard-Handwerkzeugen entfernt werden, nachdem sie etwa fünf Minuten lang Temperaturen von 450 bis 500 Grad Fahrenheit ausgesetzt wurden.

Die für eine Anwendung benötigte Festigkeit und Viskosität der Schraubensicherung hängt direkt von der Größe des verwendeten Befestigungsmittels ab. Schraubensicherungen mit geringer Festigkeit werden für Schrauben mit einem Durchmesser von bis zu einem Viertel Zoll verwendet, wie Einstell- und Kalibrierschrauben, Messgeräte, Lehren und andere Befestigungselemente, die fortlaufend angepasst werden müssen. Mittelfeste Materialien werden für Befestigungselemente bis zu einem Durchmesser von 3/4 Zoll in Werkzeugmaschinen und Pressen, Pumpen, Kompressoren und als Befestigungsschrauben verwendet. Hochfeste Schraubensicherungen werden am besten für Befestigungselemente mit einem Durchmesser von bis zu einem Zoll verwendet, die in dauerhaften Montageanwendungen wie schweren Geräten und einer Vielzahl von Halterungen verwendet werden. Es sind auch niedrigviskose penetrierende Formulierungen erhältlich. Diese dringen leicht in vormontierte Befestigungselemente mit einem Durchmesser von bis zu einem halben Zoll ein.

Abbildung 1. Diagramm Vibration vs. Vorspannkraft.

Sie sollten Schraubensicherungskleber nur dort auftragen, wo Mutter und Schraube aufeinandertreffen, wenn die Baugruppe vollständig angezogen ist, da nur der Kleber zwischen den Gewinden aushärtet. Tragen Sie bei Sacklochbaugruppen wie Stehbolzen Schraubensicherungslack auf die Schraube und auf das Gewinde innerhalb des Sacklochs auf. Wenn Sie nur Klebstoff auf die Schraube auftragen, kann der Luftdruck die Flüssigkeit zum Entweichen zwingen, wenn die Schraube festgezogen wird, was zu einer unvollständigen Aushärtung und möglichen Montagefehlern führen kann.

Die Betriebsbedingungen der Endanwendungsumgebung bestimmen die gewählte Schraubensicherungsformulierung. Die neuesten Schraubensicherungstechnologien bieten viele bisher nicht verfügbare Vorteile, darunter oberflächenunempfindliche, hochtemperatur- und chemikalienbeständige Materialien sowie Formulierungen, die extremen Vibrationen standhalten.

Jüngste Fortschritte bei der Stabilität und Reaktivität von Schraubensicherungsmaterialien haben die Entwicklung halbfester "Stift"-Formulierungen ermöglicht, die ihre flüssigen Gegenstücke ergänzen.

Andy Bardon ist leitender Anwendungstechniker der Henkel Corporation. Um mehr zu erfahren, besuchen Sie www.loctite.com oder rufen Sie 800-562-8483 an.

Gerätewartung und Reparatur

- Was ist Zuverlässigkeitskultur?

- Die Rolle des Überspannungsschutzes für die Gerätezuverlässigkeit

- Flexible Fertigung und Zuverlässigkeit können nebeneinander bestehen

- Neues Buch ist eine Einführung in die Gesamtanlageneffektivität

- ISMI bietet Software für die Leistungsüberwachung der Gerätezuverlässigkeit

- Schraubensicherungen:Ein Leitfaden für Schraubensicherungsklebstoffe

- 5 Schlüssel zur Aufrechterhaltung der Gerätezuverlässigkeit

- Die Auswirkungen der Automatisierung auf die Zuverlässigkeit der Ausrüstung

- 6 wertvolle Tipps zur Verbesserung der Zuverlässigkeit Ihrer Geräte

- Implementierung der zuverlässigkeitsorientierten Wartung (RCM)