Neue Hochgeschwindigkeits-Schneidstrategien helfen Programmierern, Bearbeitungsvorgänge zu verbessern

Fertigungstechnik: Was ist neu in Ihrem neuesten hyperMill CAM-Software-Update?

Alan Levine: Wie alle Upgrade-Releases von Open Mind verfügt auch hyperMill 2017.2 über ein breites Spektrum an neuen Technologien und Erweiterungen. Diese Version umfasst 2.5D durch Fünf-Achsen-Fräsen, Mill-Turn und neue Module wie das hyperCAD-S-Elektrodenmodul. Einige der neuen oder verbesserten Themen umfassen eine T-Nut-Geometriefunktion zur Erweiterung der T-Nut in der 3D-Modell-Schneidstrategie, die automatische Erstellung von Referenzgeometrien für das Wälzfräsen, die Verbesserung des 3D-optimierten Schruppens, um die Vorschübe zu ändern und die Zustellung anzupassen abhängig von den Lagerbedingungen, und fünfachsige Nachbearbeitungsverbesserung, um Vorschübe basierend auf den Bedingungen mit „Trimmen auf Modell“ zu ändern.

ICH: Wie wichtig ist die Beschleunigung wichtiger Bearbeitungszyklen wie Schruppen in der heutigen Produktionsumgebung?

Levine: Zykluszeitverbesserungen sind eindeutig wichtig für die Rentabilität und Produktivität des Endbenutzers. Vor vielen Jahren konzentrierten sich diese Verbesserungen ausschließlich auf bessere Werkzeugwege. Neue CAM-Software-Technologieentwicklungen konzentrieren sich auch auf die Interaktion von CAM-Software mit CNC-Steuerungen oder CAM-Software mit Schneidwerkzeuganwendungen. Diese integrierten Lösungen haben eine größere Wirkung für Softwarebenutzer und belohnen diejenigen, die in ihre Asset-Infrastruktur investieren.

Letztendlich ist das Ziel, bessere Teile herzustellen – besser in Bezug auf Zeit, Kosten und Qualität. Schneller ist eine Komponente zur Herstellung besserer Teile, aber nicht die einzige Maßnahme. CAM-Software spielt eine wichtige Rolle beim Erreichen dieses Ziels, und dies oft in Kombination mit Werkzeugmaschinen, Steuerungen, Werkzeugen und Spannsystemen.

ICH: Welche Schlüsseltechnologien sind in Ihrem neuesten hyperMill-Update enthalten und wie wirken sie sich auf die Geschwindigkeit von Schrupp-, Bohr- und Schlichtoperationen aus?

Levine: Open Mind bietet das Leistungspaket hyperMill Maxx Machining an, das derzeit drei verschiedene Bearbeitungstechnologien zum Schruppen, Schlichten und Bohren umfasst. Alle bieten eine enorme Reduzierung der Zykluszeit sowie eine positive Integration mit Maschinen und Schneideplottern.

Die Schruppkomponente hyperMill Maxx Machining basiert auf unserer Implementierung des VoluMill-Kernels von Celeritive Technologies. Dies hat nachweislich dazu beigetragen, die Schruppschnittzeiten erheblich zu verkürzen und die Lebensdauer des Fräsers zu verlängern. Die hyperMill Maxx Machining-Bohrkomponente verwendet eine patentierte Technik für fünfachsiges spiralförmiges Bohren, um mit Standardfräsern Bohrungen und Taschen mit hervorragender Spanabfuhr und reduzierten Bearbeitungszeiten zu öffnen.

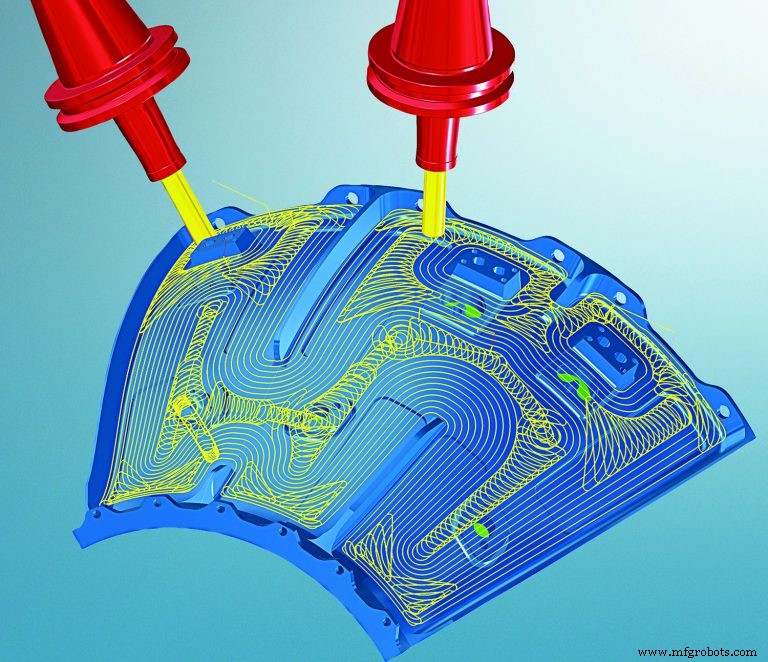

Das Schlichtmodul hyperMill Maxx Machining ist das Herzstück dieses Sets und bietet eine bis zu 90 % kürzere Schlichtzeit für viele Oberflächentypen. Die Schlichtzeiten werden immer wichtiger, da moderne Schrupptechniken die Schruppschnittzeiten verkürzt haben. Open Mind hat innovative Fünf-Achsen-Bearbeitungsstrategien für tangentiale Ebene und tangentiale Bearbeitung für die hocheffiziente Endbearbeitung von ebenen, geriffelten und allgemeinen Oberflächen [krümmungsabhängig] mit konischen Tonnenfräsern entwickelt. Dieses Modul enthält auch viele Details, um die Programmierung zu vereinfachen und hochwertige Oberflächen mit entweder fünfachsiger oder 3+2-indexierter Bearbeitung zu erhalten. Patentierte Innovationen lassen den konischen Tonnenfräser auch weiter in Ecken vordringen und die größten Potenzialbereiche dieser Bauteile abdecken. Oberflächen werden automatisch mit hüpfenden Pässen gereinigt, wobei das Kugelende des konischen Tonnenschneiders verwendet wird.

ICH: Wie schwierig ist es für einen CAM-Entwickler, Komponenten oder Module wie VoluMill so anzupassen, dass sie auf die Bearbeitungsvorgänge Ihrer Kunden ausgerichtet sind?

Levine: Open Mind implementiert den VoluMill-Kernel von Celeritive Technologies basierend auf einer engen Zusammenarbeit mit unseren Entwicklungsteams. Neben der Anwendung der Hochleistungs-Schrupptechniken auf 2D-Taschenfräsen und 3D-Schruppstrategien wandte Open Mind die Techniken auch auf fünfachsige Operationen durch das Schruppmodul hyperMill Shape Offset an. Eine solche Implementierung ist in anderen CAM-Integrationen von VoluMill nicht verfügbar. Nur hyperMill Maxx Machining erweitert diese Technologie auf fünfachsige Prozesse.

Open Mind hat hyperMill in unsere hyperCAD-S CAD for CAM-Umgebung sowie hyperMill in die SolidWorks- und Inventor-Plattformen integriert.

ICH: In welchen Branchen wenden die Anwender diese hyperMill Maxx Machining-Techniken am besten an? Können Sie Beispiele nennen?

Levine: Das Schruppmodul von hyperMill Maxx Machining eignet sich gut für Bauteile mit großen Schrupptiefen, wie Form- und Gesenk- sowie Luft- und Raumfahrtteile. Es kann auch auf rotierende Komponenten in der Energie- und Flugzeugindustrie angewendet werden.

Das Schlichtmodul Maxx Machining mit konischen Tonnenfräsern eignet sich am besten für große Flächen, die mit einem Kugelkopffräser nicht effizient bearbeitet werden können oder auch zu lang für das Wälzfräsen sind. Einige Beispiele umfassen mehrfache Oberflächen auf Autoverkleidungsformen, großen Flugzeugstrukturkomponenten und sogar in einem Fall auf kleineren Komponenten, die in unbemannten Flugzeugen verwendet werden. Die Anwendungen werden mit der Anwendung dieser neuartigen Technologie erweitert. Einige Benutzer entwerfen auch unkritische Oberflächen, die für die Bearbeitung mit diesen Strategien unter Verwendung von konischen Tonnenfräsern anvisiert werden sollen.

ICH: Das neueste Update enthält das neue hyperCAD-S Elektroden-CAD-Modul; Was bringt es Ihren Benutzern?

Levine: Das Modul hyperCAD-S Electrode ist ein Tool zur einfachen und sicheren Herstellung von Elektroden und für viele unserer Werkzeugbau-Kunden interessant. Bestimmte Geometrien mit Merkmalen wie tiefen Schlitzen oder kleinen Eckenradien lassen sich nicht ohne Weiteres fräsen. Das Elektrodenmodul ist ein Assistententool, das entwickelt wurde, um einen Benutzer nahtlos durch die Schritte zur Auswahl geometrischer Merkmale zur Erzeugung von Senkerodierelektroden zu führen, mit den erforderlichen Parametern für Verlängerungen und Versätze, Funkenstreckenabständen und der Möglichkeit, optimale EDM-Halter aus einer Bibliothek auszuwählen Ansteuern von Fräswerkzeugwegen aus gespeicherten Programmiermakros. Mit diesen Prozessen können Elektroden aus komplexen Modellen innerhalb von Minuten statt bis zu vier Stunden mit anderen Techniken hergestellt werden. Das automatisierte Verfahren umfasst auch eine Kollisionsprüfung, um sicherzustellen, dass die Elektrode das Teil nicht stört.

ICH: Wie sieht die aktuelle CAD/CAM-Softwareumgebung aus und wie sehen Sie das allgemeine Geschäftsklima für die nahe Zukunft?

Levine: Open Mind konzentriert sich auf den CAM-Markt und sieht in den kommenden Jahren ein starkes Wachstumspotenzial. Das größte Wachstum in diesem Bereich gibt es bei Fünf-Achs- und Multitasking-Maschinen. Diese Maschinen bieten Endbenutzern maximale Produktivität und Qualitätsverbesserungen, ermöglichen mehrere Prozesse und eine effiziente Maschinennutzung der Produktionsfläche. Progressive CAM-Software ergänzt diese Maschinen und ist entscheidend, wenn nicht sogar notwendig, um die Investition des Herstellers zu maximieren.

Wir stellen auch teilweise fest, dass der Verkaufszyklus vom Erstkontakt bis zum Lizenzkauf heute viel schneller ist als früher. Dies kann an der bevorstehenden Ankunft neuer Geräte liegen oder daran, dass Einkäufer häufig mehr webbasierte Recherchen durchführen – wie Websites, Blogs und Artikel – und sich dann potenziellen CAM-Anbietern mit bereits starken Ideen im Hinterkopf präsentieren.

Autodesk ernennt CEO

Autodesk Inc. (San Rafael, CA) ernannte Andrew Anagnost, der interimistisch Co-Chief Executive Officer und Chief Marketing Officer war, zum neuen Präsidenten und CEO des Unternehmens.

Anagnost, der auch dem Board of Directors von Autodesk beitreten wird, hat an der Stanford University in Luftfahrttechnik und Informatik promoviert. Er begann seine Karriere bei Lockheed Aeronautical Systems Co. und als NRC Fellow am NASA Ames Research Center. Nachdem er 1997 zu Autodesk kam, hatte er verschiedene Positionen inne.

Die Ernennung von Anagnost folgt auf den Rücktritt des ehemaligen Präsidenten und CEO des Unternehmens, Carl Bass, im Februar 2017, der nach 24 Jahren bei Autodesk in den Ruhestand ging. Der Vorstand des Unternehmens führte eine viermonatige Suche durch, und Amar Hanspal, Senior Vice President, Chief Product Officer und Interims-Co-CEO, hat das Unternehmen verlassen, sagte Autodesk.

In Mastercam integrierte CoroPlus-Lösungen von Sandvik Coromant

Um die Effizienz und Qualität von CAM-Operationen zu verbessern, wurden die CoroPlus ToolLibrary und die PrimeTurning-Methode von Sandvik Coromant (Fair Lawn, NJ) in Mastercam 2018 von CNC Software Inc. (Tolland, CT) integriert.

Die CoroPlus-Suite vernetzter Lösungen von Sandvik Coromant erleichtert die digitale Bearbeitung und bietet Zugriff auf Echtzeit-Prozesseinblicke und -daten. Mastercam ist die erste CAM-Software, die Lösungen für CoroPlus ToolLibrary- und PrimeTurning-Technologien integriert. CoroPlus ToolLibrary ist eine digitale Werkzeugbibliothek, die es Benutzern überflüssig macht, Kataloge und Webseiten zu durchsuchen, um Werkzeugdaten zu finden. Außerdem können Benutzer Werkzeugbaugruppen direkt in ihr CAM-System importieren und Zugriff auf Werkzeugkataloge erhalten, die digitale Darstellungen physischer Werkzeuge enthalten. Die Planung der Bearbeitungsvorgänge anhand der genauen Abmessungen und Modelle der Werkzeuge ermöglicht eine genaue CAM-Programmierung und reduziert so das Risiko von Kollisionen während der Bearbeitung.

Benutzer können das Werkzeug finden, indem sie den Bestellcode des Werkzeugs eingeben oder Filterbefehle verwenden. Die fertigen Baugruppen werden dann in Mastercam 2018 importiert, bereit zur Programmierung und Simulation.

„Die Auswahl der richtigen Kombination aus Werkzeughalter, Werkzeugkörper und Wendeschneidplatten wird mit CoroPlus ToolLibrary vereinfacht und beschleunigt“, sagte Pernilla Lindberg, Produktmanagerin für CoroPlus ToolLibrary. „Die Bibliotheksfunktion basiert auf dem Werkzeugdatenstandard ISO13399, der es Benutzern ermöglicht, Werkzeugbaugruppen direkt in ihr CAM-Paket zu importieren.“

Die PrimeTurning-Software von Sandvik Coromant ist ebenfalls in die neue Mastercam 2018 integriert und ermöglicht eine schnelle und genaue Programmierung der neuen Methode, die es Maschinenwerkstätten ermöglicht, Bauteile mit einem einzigen Werkzeug in alle Richtungen zu drehen. Diese Partnerschaft stellt sicher, dass Benutzer Programme für PrimeTurning innerhalb der Mastercam-Software erstellen können.

Mit der CoroPlus ToolLibrary von Sandvik Coromant können Benutzer digitale Werkzeugbaugruppen erstellen und diese einfach in Mastercam importieren.

„Um sicherzustellen, dass Maschinenwerkstätten die Vorteile und das enorme Potenzial von PrimeTurning maximieren, sind eine korrekte und intelligente Programmierung sowie eine optimierte und einfache Werkzeugauswahl erforderlich“, sagt Mia Pålsson, Sandvik Coromant Senior Manager, Turning Tools. „Die Unterstützung bei der Optimierung von Fertigungsprozessen ist ein zentraler Schwerpunkt bei Sandvik Coromant. Wir sind nicht nur ein Hersteller von Schneidwerkzeugen; wir helfen zerspanenden Unternehmen, effizienter in der Planungsphase zu sein.“

Neuerscheinungen

Intelligentere, schnellere Bearbeitungsprozesse werden in der neuen Esprit 2017 CAM-Software von DP Technology Corp. (Camarillo, CA) angeboten, die schnellere, einfachere Bearbeitungsprozesse mit Experten-Werkzeugwegen, optimierter Benutzersteuerung und beschleunigter Verarbeitungsleistung bietet. Esprit 2017 verfügt über einen neuen dreiachsigen Global Finishing-Zyklus, der eine umfassende Lösung für das steile/flache Fräsen komplexer Geometrien bietet. Dieser Zyklus optimiert die Bearbeitung, indem der am besten geeignete Werkzeugweg auf komplexe Teile angewendet wird, basierend auf einer Analyse des Modells und einem einzigen Schwellenwinkel.

Eine Neugestaltung von Esprit Facing reduziert die Anzahl der Schritte, die zum Planen eines Teils erforderlich sind, erheblich. Für eine schnellere und zuverlässigere Programmierung ist jetzt Echtzeit-Intelligenz über die Form des Rohmaterials in Bearbeitung in Planfräsen, Taschenfräsen und Konturfräsen integriert. Ungünstige Profile in Drahterodierteilen werden jetzt effizienter geschnitten mit neuer Unterstützung für offene Profile beim EDM-Taschenfräsen. Wenn ein Profil mit kleinen oder ungewöhnlich geformten Öffnungen durchsetzt ist, kann der Draht in Esprit 2017 so programmiert werden, dass er diese Öffnungen für einen einfachen Slug-Drop ignoriert, gefolgt von einer kernlosen Taschenbildung, die nur die kleinen verbleibenden Materialtaschen wegbrennt.

Fortschritte in der ProfitMilling-Technologie von Esprit verbessern die Leistung in geschlossenen Kavitäten für eine bessere Spanabfuhr und einen besseren Kühlmittelzugang, und Verbesserungen beim fünfachsigen Wälzfräsen haben laut DP Technology die Reaktionsfähigkeit auf ein breiteres Spektrum ungewöhnlicher Teileformen für eine glattere und zuverlässigere Bearbeitung verbessert.

Der Schleifmaschinenentwickler ANCA (Wixom, MI, und Melbourne, Australien) hat seine neue Smart-Factory-Management-Suite veröffentlicht, die die Überwachungstechnologie für virtuelle Maschinen nutzt, um erstklassige Schleifeffizienzen zu erzielen.

Die neue ANCA Management Suite bietet Kunden eine Technologie zur Fernüberwachung der Leistung ihrer Maschinen und ermöglicht es Unternehmen, intelligente Fabriken zu betreiben, indem sie Live-Produktionsinformationen bereitstellen, um datenbasierte Entscheidungen für betriebliche Verbesserungen zu treffen. Die Management Suite überwacht Maschinen und Produktion in Echtzeit und liefert aktuelle Informationen, wodurch die Transparenz und Kontrolle in den Fertigungsabläufen verbessert wird. Die Software trägt dazu bei, kostspielige Maschinenstillstandszeiten zu reduzieren, indem das zuständige Personal per E-Mail oder SMS benachrichtigt wird, wenn eine Maschine die Produktion eingestellt hat, und die Gründe für den Stillstand angegeben werden. Das System bietet Einblick in den Maschinenstatus und die Aktivität vom Büro-PC oder von überall, wenn der Benutzer beim Server des Unternehmens angemeldet ist.

Datenanalysen sind der Schlüssel zur Verbesserung von Geschäftsprozessen, und diese neue Suite wurde entwickelt, um so viele Informationen wie möglich über die Maschinenleistung in einer benutzerfreundlichen Oberfläche bereitzustellen. Die Maschinenanalyse kann verwendet werden, um hochpräzise Berichte über die Maschinennutzung zu erstellen, was dazu beiträgt, Abfall zu reduzieren und die Gesamtanlageneffizienz zu steigern.

Software Update wird von Senior Editor Patrick Waurzyniak herausgegeben.

Automatisierungssteuerung System

- Strategien zur Verringerung der Werkzeugdurchbiegung bei der CNC-Bearbeitung

- Zebra Technologies stellt neuen Roboter für den Einzelhandel vor

- Mazak führt neues vertikales 5-Achsen-Bearbeitungszentrum ein

- Geek+ unterstützt Fernoperationen und neue Bereitstellungen für Decathlon in China

- Was ist Aluminiumbearbeitung? - Werkzeuge und Vorgänge

- Abrasive Wasserstrahlbearbeitung und -schneiden

- Drehoperationen und Schneidwerkzeuge

- Fertigung maschinell bearbeiteter Teile:Was sind die Vorteile der Hochgeschwindigkeitsbearbeitung?

- Arten von Bearbeitungsprozessen

- Waterjets 101:Schleifende Wasserstrahlbearbeitung