Überbrückung der Kluft bei der digitalen Transformation mit Advanced Manufacturing Analytics

Fertigungstechnik: Maschinenüberwachung und -analyse sind im Zeitalter der digitalen Fertigung/Industrie 4.0 wichtiger denn je geworden. Was ist neu an den neuesten Angeboten von Sight Machine?

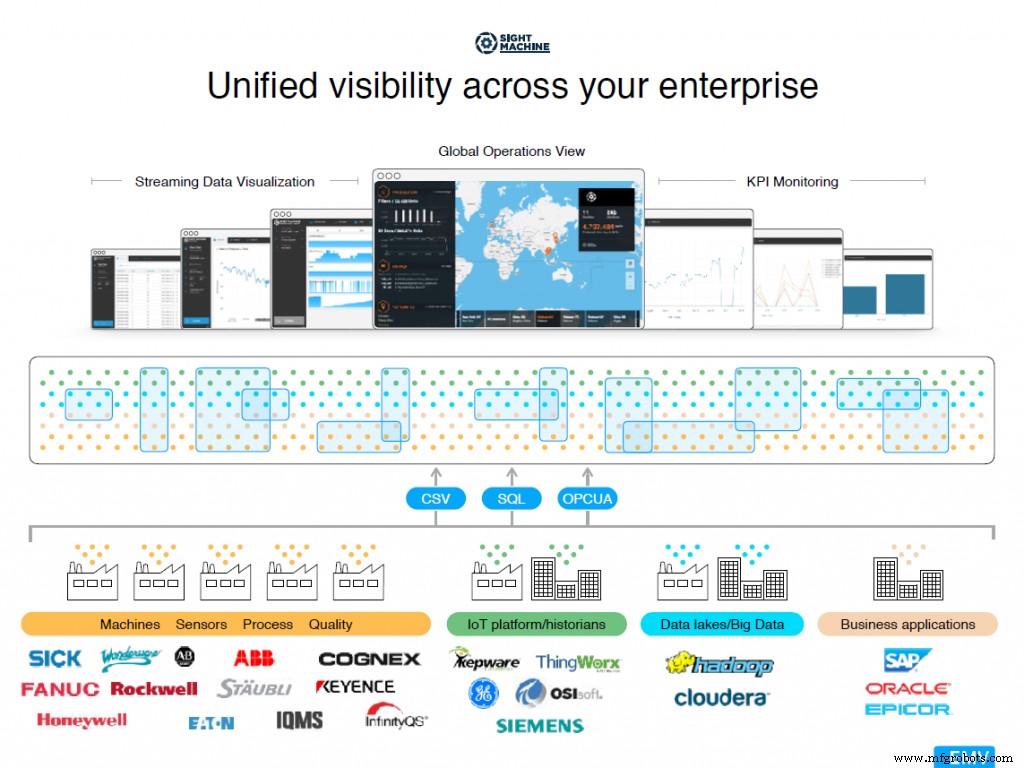

Jon Sobel: Unsere neuesten Angebote sind für eine viel breitere Palette von Herstellern konzipiert. Während die Mehrheit der Hersteller ihre Reise zur digitalen Transformation zumindest begonnen hat, haben wir bei ihnen ein breites Spektrum an Bereitschaftsstufen festgestellt. Viele Unternehmen sind bestrebt, IoT [Internet of Things]-Daten zu nutzen, um einen besseren Einblick in ihre Fertigungsabläufe zu erhalten, sind aber nicht bereit für erweiterte Analysen. Sie verfügen möglicherweise nicht über das interne Fachwissen, die organisatorische Unterstützung oder es ist ein zu großer Sprung, um ihn in einem Schritt zu machen. Wir haben eine neue Stufe unserer digitalen Fertigungsplattform eingeführt:Enterprise Manufacturing Visibility [EMV], die einen schnellen Einstieg in die digitale Fertigung bietet. Mit EMV erhalten Unternehmen sehr schnell einen Echtzeit-Einblick in die Leistung ihrer Fertigungsabläufe in allen ihren Werken. Es bietet eine Self-Service-Einrichtung, die es Herstellern ermöglicht, schnell alle Arten von Produktionsdaten aus Fabrikhallen abzurufen und diese Daten dann durch browserbasierte Sichtbarkeit zu überwachen.

Enterprise Manufacturing Analytics [EMA] von Sight Machine, unsere erweiterte Stufe, bietet eine vollständige Suite von Analysewerkzeugen wie statistische Prozesskontrolle, Korrelations-Heatmaps, Anomalieerkennung und Engpassanalyse. Es wendet fortschrittliche Analysen an, um Vorteile wie gesteigerte Produktion, kürzere Zykluszeiten und geringere Ausschussraten zu erzielen. Diese analysebasierten Erkenntnisse sind die Grundlage, die Unternehmen benötigen, um ihre Geschäftsmodelle und ihre Beziehungen zu Lieferanten und Kunden zu transformieren.

ICH: Wie kann Ihre neue abgestufte Struktur dazu beitragen, dass Hersteller in die digitale Fertigung einsteigen können, ohne vollwertige Analysen durchführen zu müssen?

Sobel: Bisher hatten wir ein einziges Angebot, das sowohl Transparenz als auch Analysen lieferte. Jetzt haben wir unsere Visibility-Tools zu einem eigenständigen Produkt ausgebaut. EMV bietet einen unkomplizierten, selbstbedienbaren und leicht skalierbaren Einstieg in die digitale Fertigung mit automatisierten Tools zur Datenaufnahme, -bereinigung und -kontextualisierung sowie zur Modellierung des Produktionsprozesses.

EMV ermöglicht Unternehmen die Überwachung von Leistung, Verfügbarkeit und Ausfallzeiten nach Einrichtung, Maschinentyp und Maschine durch Anwendungen wie Global Operations View, KPI Dashboard und Streaming Data Visualization. Die Sichtbarkeit ist sowohl in Echtzeit als auch im Verlauf.

Zu den Funktionen von EMV gehört Digital Twin Builder, unser browserbasiertes Tool zum Erstellen von Datenmodellen von Anlagen, Maschinen und Maschinentypen. Es enthält auch FactoryTX, unsere Edge-Software, die Maschinen- und Fabrikdaten für das Streaming in die Cloud vorbereitet.

ICH: Wie schwierig ist es für Unternehmen, mit Monitoring/Analytics zu beginnen, und was sagt ihnen Ihre kürzlich eingeführte Digital Readiness Index-Methodik?

Sobel: Wir haben festgestellt, dass der Schlüssel zu einer erfolgreichen digitalen Transformation darin besteht, Projekte auszuwählen, die dem Reifegrad eines Unternehmens oder Werks entsprechen. Readiness umfasst nicht nur technische Faktoren wie Datenkonnektivität und -zugänglichkeit sowie Cloud- und Sicherheitsstrategie, sondern auch organisatorische Faktoren. Wir haben in unserer sechsjährigen Zusammenarbeit mit G500-Herstellern festgestellt, dass organisatorische Faktoren mindestens genauso wichtig sind wie technische Faktoren. Dazu gehören das Maß an Engagement und Zustimmung sowohl auf Werksebene als auch auf Führungsebene sowie das Vorhandensein von Cloud- und Sicherheitsstrategien.

Sight Machine hat eine Methodik namens Digital Readiness Index (DRI) entwickelt, um die technische und organisatorische Bereitschaft eines Unternehmens für digitale Fertigungsprojekte zu bewerten und geeignete Projekte zu identifizieren – diejenigen, die aufgrund der aktuellen Bereitschaft am wahrscheinlichsten erfolgreich sind. Wir verwenden einen standardisierten Fragebogen, um jedes Unternehmen einer von fünf Digital Readiness Zones zuzuordnen:Connection, Visibility, Efficiency, Advanced Analytics und Transformation. Jede digitale Bereitschaftszone ist Beispielprojekten zugeordnet, die für diesen Bereitschaftsgrad erreichbar sind.

ICH: Wie weit ist die Fertigungsindustrie derzeit bei der Einführung fortschrittlicher Fabrikanalysen?

Sobel: Alle großen Hersteller, mit denen wir sprechen, haben die Reise der digitalen Transformation zumindest begonnen. Wir finden eine große Varianz nicht nur zwischen den Unternehmen, sondern auch innerhalb der einzelnen Werke der Unternehmen.

Sie können es sich in Form dieser Schritte vorstellen:Datenzugriff; Sichtweite; und Einblicke. Es ist ziemlich üblich, dass Unternehmen ihre digitalen Daten sammeln und speichern. Viele haben einfache Dashboards zusammengeschustert, mit denen sie die verschiedenen Linien oder Maschinen in einzelnen Fabriken überwachen können.

Relativ wenige Hersteller haben Einblick in ihre Fabriken erlangt. Wir glauben, dass Sight Machine die einzige skalierbare Lösung auf dem Markt bietet, um schnell unternehmensübergreifende Sichtbarkeit zu erlangen.

Abgesehen von den Unternehmen, mit denen wir zusammenarbeiten, sehen wir bei Advanced Analytics meistens maßgeschneiderte Data-Science-Projekte. Unternehmen, die mit einem Leistungs- oder Qualitätsproblem konfrontiert sind, beauftragen ihre Data Scientists mit der Lösung des bekannten Problems. Sie entwickeln normalerweise eine einmalige Lösung, nehmen alle Daten, die sie in die Finger bekommen können, werfen sie in Excel oder ein Statistikprogramm und suchen nach Korrelationen.

Das Problem ist, dass diese Projekte weder skalierbar noch auf andere Probleme anwendbar sind. Die Datenextraktion und -modellierung erfolgt so, dass Anwendungs- und Datensilos entstehen. Aus Sicht eines VP of Operations oder CIO bleibt ihnen eine Vielzahl von kundenspezifischen Anwendungen, die nicht so integriert werden können, dass sie zum Verständnis der Abläufe des Fertigungsunternehmens als Ganzes beitragen.

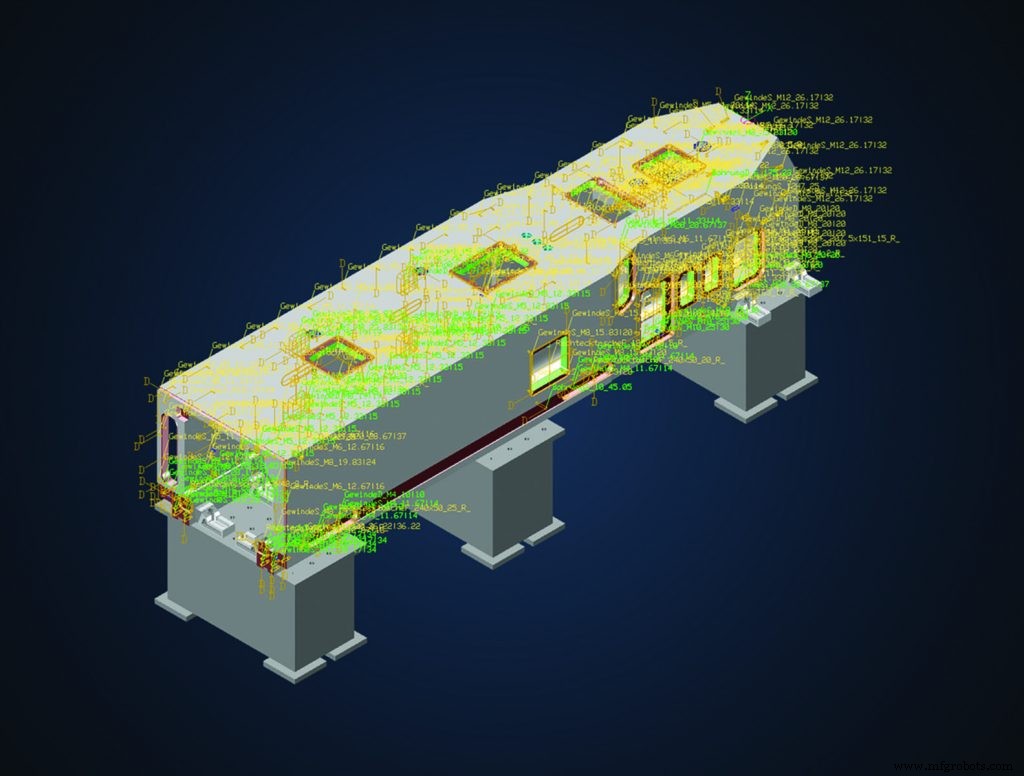

Der digitale Zwilling von Sight Machine ist ein funktionierendes Live-Datenmodell des Produktionsprozesses. Als einzelne Anwendung, die schnell durch Hinzufügen neuer Maschinen und Prozesse erweitert werden kann, bietet unser Digitaler Zwilling eine einzige Quelle der Wahrheit, die abgefragt werden kann, um jedes betriebliche Problem zu lösen.

ICH: Was kann Advanced Analytics Herstellern bieten, die tief in diese Technologie eintauchen?

Sobel: Die digitale Revolution hat Sektor für Sektor verändert – Werbung, Einzelhandel, Investitionen, Wissenschaft, Politik – und nicht nur enorme Effizienzsteigerungen ausgelöst, sondern auch neue Geschäftsmodelle transformiert und geschaffen. Hersteller fangen gerade erst an, das Potenzial ihrer Daten zu nutzen, und sehen echte Ergebnisse.

Wenn Sie mehr Produktivität aus Ihren bestehenden Anlagen und Maschinen herausholen oder Ausschuss und Defekte reduzieren, wirkt sich dies direkt auf Ihr Endergebnis aus. Aber die meisten führenden Hersteller haben vor langer Zeit alle tief hängenden Früchte aus Disziplinen wie Six Sigma und Lean gepflückt. Die nächsten großen Sprünge werden kommen, wenn man einen echten Einblick in die Unternehmensabläufe eines Herstellers in allen Fabriken erhält und dann die Analysetechniken anwendet, die in mehr als einem Jahrzehnt aus der digitalen Transformation in anderen Branchen verfeinert wurden.

ICH: Wie treibt künstliche Intelligenz [KI] in der Plattform von Sight Machine die Werksanalyse weiter voran als in früheren oder konkurrierenden Angeboten?

Sobel: Die AI Data Pipeline von Sight Machine ist eine zum Patent angemeldete Technologie, die Rohdaten in kontextualisierte Daten umwandelt, auf die Analysen erfolgreich angewendet werden können. Mit unserer Plattform erledigt die KI-Datenpipeline die Routinearbeit, Rohdaten von Sensoren, SPSen, Datenhistorikern usw. zu entnehmen und sie dann durch Bereinigung, Tagging und Mischung für die Analyse vorzubereiten.

Die Daten gehen dann an unsere andere zum Patent angemeldete Technologie, den Plant Digital Twin, der Fabrikproduktionsprozesse modelliert. Es nimmt die Daten aus der KI-Datenpipeline und fügt sie zu einem Modell des Systems zusammen, das Tausende von Datenpunkten aus Hunderten von Quellen in eine Darstellung von Teilen oder Chargen übersetzt, die sich durch die Produktion bewegen. Der Plant Digital Twin spiegelt den Maschinenzustand an jedem Punkt des Produktionsprozesses für jedes Teil oder jede Charge wider und zeichnet auch das für dieses Teil oder diese Charge verwendete Rohmaterial, Umgebungsfaktoren wie Feuchtigkeit und Temperatur, die Identität der Maschinenbediener und vieles mehr auf zusätzliche Daten sind verfügbar.

Bei konkurrierenden Angeboten wie internen Analyseinitiativen verbringen Data Scientists den größten Teil ihrer Zeit damit, Daten manuell auszuwählen, zu bereinigen und zu kombinieren, anstatt Daten zu analysieren, um umsetzbare geschäftliche Erkenntnisse zu gewinnen. Im Gegensatz dazu erstellen unsere KI-Datenpipeline- und Plant Digital Twin-Technologien automatisch eine digitale Darstellung von Produktionsprozessen in Echtzeit, sodass Datenwissenschaftler, Linienbediener und Anlagenmanager proaktiv auf Betriebsprobleme reagieren können, anstatt sie rückwirkend zu untersuchen.

ICH: Nennen Sie mir ein Beispiel eines Herstellers, der mit Ihrer Fertigungsanalyseplattform vorbildliche Arbeit leistet.

Sobel: Wir wurden von einem Hersteller von Gesundheitsprodukten hinzugezogen, um bei der Lösung eines Problems zu helfen, das andere Technologieanbieter nicht lösen konnten – eine hohe Ausschussrate in ihrer profitabelsten Anlage. Die Sight Machine-Plattform führte eine Ursachenanalyse durch, die die Verarbeitung natürlicher Sprache, Sequenzanalyse, Clusteranalyse und Regressionen miteinander verband.

Die Sight Machine-Plattform identifizierte und priorisierte die vielfältigen Ursachen für Ausschuss, was zu einer Steigerung der Gesamtanlageneffektivität um etwa 3 % führte. Dies bedeutet allein für dieses Werk potenzielle Einsparungen von mehr als 20 Millionen US-Dollar pro Jahr.

Akquisitionen

Siemens PLM-Software (Plano, TX) hat der Übernahme von Solido Design Automation Inc. zugestimmt (Saskatoon, SK), ein Entwickler von Variations-bewusster Design- und Charakterisierungssoftware für Halbleiterunternehmen.

Die Bedingungen der Transaktion wurden nicht bekannt gegeben. Siemens sagte, dass es erwartet, die Transaktion Anfang Dezember 2017 abzuschließen. Die auf maschinellem Lernen basierenden Produkte von Solido werden derzeit in der Produktion von über 40 großen Unternehmen eingesetzt und ermöglichen ihnen, wettbewerbsfähigere Produkte zu entwerfen, zu verifizieren und herzustellen.

Die Übernahme weiter erweitert das Analog/Mixed-Signal (AMS)-Verifikationsportfolio von Mentor Graphics (übernommen von Siemens im März 2017), um die wachsenden Herausforderungen des IC-Designs und der Verifikation für die Automobil-, Kommunikations-, Rechenzentrums-Computing-, Netzwerk-, Mobil-, und IoT-Anwendungen.

Solido hilft seinen Kunden, die Auswirkungen von Schwankungen zu bewältigen, um IC-Leistung, Leistung, Fläche und Ausbeute zu verbessern, sagte Amit Gupta, Gründer, Präsident und CEO von Solido Design Automation. „Die Kombination unseres Technologieportfolios mit den IC-Fähigkeiten und der Marktreichweite von Mentor wird es uns ermöglichen, Lösungen für die Halbleiterindustrie in noch größerem Umfang anzubieten“, sagte Gupta. „Wir freuen uns, mit unserem Technologieportfolio und unserer Expertise für angewandtes maschinelles Lernen für das Engineering einen Beitrag zur breiteren Digitalisierungsstrategie von Siemens zu leisten.“

Neuerscheinungen

Tebis Amerika (Troy, MI) kündigte Release 5 seiner CAD/CAM-Software Version 4.0 mit optimierter Leistung an, die Benutzern hilft, ihre Prozesse zu beschleunigen.

Updates in this version allow users to speed processes without functional restrictions with improvements to machine simulation, working with tool sets, searching for tools in feature machining, or exchanging tools in the Job Manager.

With this new release, NC programming is now largely automated based on templates with process libraries that enable fast and reliable procedures and processes. Users can also edit large and complex parts with the software. Tebis identified the heaviest loads that occur in specific processes, helping alleviate bottlenecks that can result in long waiting times as well as heavy use of resources and conflicts. Tebis developers adapted the system to optimize the use of available memory, and multicore technology relying on parallel processing was integrated at the same time. The extended parallel processing saves significant time, especially in the calculation of NC programs for re-roughing. Parts can be loaded, shaded and saved with time optimization.

Manufacturing execution systems (MES) developer 42Q (San Jose, CA) has released its new Digital Factory Starter Kit, a solution with key capabilities that accelerate digital factory transformation.

The Digital Factory Starter Kit includes shop floor and quality functions, traceability capability and business intelligence (BI) reporting. Part of 42Q’s cloud solution, this kit enables manufacturers to realize value from digital factory transformation using 42Q in a few weeks.

“The costs and complexity of deploying a conventional on-premise MES platform can result in a time-to-value of between 9–18 months for basic functionality,” said Srivats Ramaswami, CTO of 42Q. “Manufacturers beginning their digital transformation should not have to wait that long. We designed the Digital Factory Starter Kit to include the core features necessary for digital transformation, and get companies up and running in a few weeks with no interruption to business processes or customer deliveries.”

Key capabilities of the Digital Factory Starter Kit include electronic travelers, cycle time management, shop order management and process.

routing control. Functionality for quality management is fully integrated, including employee verification and electronic work instructions, traceability, product genealogy, labeling and control plans. The Digital Factory Starter Kit also includes 42Q’s Business Intelligence module, which provides tools for real time alerts from manufacturing operations along with data visualization.

The solution enables companies to manage quality and operations, monitor yields, WIP, and throughput in real time. “This solution is proven and already deployed in many manufacturing facilities in highly regulated industries, including medical, aerospace and automotive manufacturing,” Ramaswami said.

Computerized maintenance management software (CMMS) developer EZmaintain (Cleveland) has introduced its cloud-based CMMS package for integrating IoT sensors to measure temperature and vibration levels of equipment such as motors, gear boxes and generators.

Users can run the web-based CMMS independently to manage failure or preventive maintenance activities. Adding these smart IoT sensors allows users to capture real-time data for condition monitoring with alerts viewed directly via a CMMS dashboard.

EZmaintain CMMS works across different devices, from desktops to mobile devices. Users can add or configure Temperature/Vibration sensors via the dashboard, and can mount IoT sensors on various assets that need monitoring using screw-type mounting designs. With these low-cost, easy-to-setup sensors, the software can be used in various industrial or commercial applications.

Automatisierungssteuerung System

- Optimierung der digitalen Transformation in der CPG-Herstellung

- Digitale Transformation in der Fertigung – Beschleuniger und Roadmap für Hersteller

- IoT und Bildung:Überwindung der digitalen Kluft

- Wie die digitale Zwillingstechnologie die Talentlücke in der Fertigung überbrückt

- Was ist digitale Transformation in der Fertigung?

- Herausforderungen der digitalen Transformation in der Fertigung

- Verbessern Sie die Entscheidungsfindung in der modernen Fertigung mit Analysen

- Engpässe überwinden:Die Macht der Analytik in der Fertigung

- Censornet:Sicherung der Zukunft der Fertigungsindustrie

- GE Digital:Transformation der Fertigung mit Smart MES