Automatisierung von Branchen:Die Zeit ist reif für jede Art von Shop

Viele Geschäfte sagen, dass sie ihre Abläufe automatisieren wollen, aber wie viele haben das tatsächlich?

In einem Artikel in der Ausgabe August 2017 von Manufacturing Engineering über lineare Palettensysteme wurde ein Branchenexperte zitiert, der sagte, dass jedes Geschäft, das er besucht, automatisiert werden möchte. Errol Burrell, Produktspezialist bei Okuma America Inc. (Charlotte, NC), sagte jedoch kürzlich, dass nur 10 % aller Werkzeugmaschinen automatisiert sind. Und laut John Lucier, National Automation Manager bei Methods Machine Tools Inc. (Sudbury, MA), berichtet die Robotics Industries Association, dass nur 3–4 % der neuen Maschinen einen Roboter haben.

Ob wir also über lineare Palettensysteme, einfache Palettenwechsler oder Roboter sprechen, es ist klar, dass es eine große Chance gibt, US-Bearbeitungsvorgänge zu automatisieren. Während horizontale Maschinen häufiger automatisiert werden als vertikale, sind vertikale Bearbeitungszentren weiter verbreitet als horizontale, sodass das größte ungenutzte Potenzial in der Automatisierung vertikaler Maschinen liegt. Kein Wunder, dass Greg Feix, Vice President und General Manager der Automatisierungseinheit bei Gosiger (Dayton, OH), sagte, sein Unternehmen habe in den letzten zwei Jahren eine fünf- bis siebenfache Steigerung der Automatisierung vertikaler Maschinen erlebt.

Der gute alte Palettenwechsler

Die einfachste Form der Automatisierung, ob vertikal oder horizontal, ist ein Palettendrehwechsler. Der Bediener lädt Teile auf eine Vorrichtung, die auf der Außenpalette montiert ist, während die Maschine innen an der gleichen Anordnung arbeitet. Wenn der erste Teilesatz fertig ist, drehen sich die Paletten und der Bediener entlädt die fertigen Teile.

Lucier sagte, dass dieses Investitionsniveau der üblichen Praxis entspricht, 10 % des Wertes der Werkzeugmaschine für Schraubstöcke und andere Vorrichtungen zu halten, aber es befreit den Bediener nicht wirklich lange von einer vertikalen Position, da man normalerweise nur wenige Teile bearbeiten kann auf einer Palette. Während also viele Leute nach solchen Systemen fragen, kaufen es nur sehr wenige.

Die Wirtschaftlichkeit sieht bei Horizontalmaschinen etwas anders aus, wo der üblichste Ansatz darin besteht, einen vier- bis fünfseitigen Spannturm auf die Palette zu stellen, um 4, 8, 16 oder mehr Teile gleichzeitig zu bearbeiten. Aber selbst dann ist es ein teurer Ansatz, wenn Sie eine Vielzahl von Teilen bearbeiten müssen, da sie jeweils eine andere Werkstückspannung erfordern würden.

Andy McNamara, Vertriebsdirektor von Doosan Machine Tools America (Pine Brook, NJ), sagte, dass eine weitere Option immer häufiger vorkommt, die etwas mehr Möglichkeiten bietet als rotierende Palettenwechsler mit zwei Positionen:Ein Werkstückwechsler mit einem Arm, der eine Palette anhebt eine angrenzende Mehrpalettenstation und fährt sie in die Maschine ein. Die Palettenstation verfügt normalerweise über eine Drehtrommel mit 4, 6, 8 oder mehr Plätzen, der Erowa Robot Easy ist ein gutes Beispiel.

„Es ist nicht wirklich ein Roboter, obwohl die High-End-Systeme möglicherweise auch ein Arbeitsplanungssystem haben, wodurch es den Fähigkeiten eines linearen Palettensystems näher kommt.“ Laut McNamara hat Doosan viele Anfragen für solche Systeme auf Fünf-Achsen-Maschinen erhalten und sie sehen Interesse an ihnen für Drei- und Vier-Achsen-Maschinen in der Formen- und Formenbauindustrie, um Elektroden und Formen über Nacht laufen zu lassen und bei Bedarf zwischen Teilen zu wechseln.

„Sie sehen viele verschiedene Versionen von automatischen Werkstückwechslern und Rotationspalettensystemen in den höheren Branchen im Formen- und Formenbau“, sagte er. „In Lohnfertigern sieht man am häufigsten integrierte oder angebaute Palettenwechsler.“

Die Integration eines artikulierenden Roboters scheint die süßeste Lösung für Branchen zu sein. Lucier ging so weit zu sagen, dass vertikale Plattformen auf diese Weise viel einfacher zu automatisieren sind.

„Bei Methods sehen wir, dass ein höherer Prozentsatz vertikaler Bereiche automatisiert ist als horizontaler. Die Automatisierung der Tür und die Integration eines Roboters sind für beide Maschinentypen gleich. Der Unterschied ergibt sich, wenn Sie die Kosten der zugehörigen Werkzeuge im Vergleich zu den Vorteilen betrachten.“

Wie bereits erwähnt, ist die beliebteste Verwendung einer Horizontalmaschine die Bearbeitung von Teilen auf einem Spannturm. Sie könnten einen Roboter verwenden, um Paletten mit Spanntürmen in eine Maschine zu laden, und sogar einen Roboter auf einer Schiene verwenden, um eine Reihe von Maschinen zu beladen. Aber dieser Ansatz würde einen beträchtlichen Roboter erfordern, und Sie würden immer noch einen Bediener benötigen, um Teile an jedem Tombstone anzubringen.

Wenn Sie das Laden der Teile auf die Spanntürme automatisieren wollten, müsste jeder Schraubstock für Hydraulik oder Pneumatik verrohrt werden, und eine Vielzahl von Teilen würde eine Vielzahl solcher Vorrichtungen erfordern, was die hohen Kosten dieses Ansatzes weiter vervielfacht. In vielen Fällen, argumentierten Lucier und Feix, sei der bessere Ansatz, einen kleineren Roboter zu verwenden, um einzelne Teile in einen automatischen Schraubstock auf einer weniger teuren vertikalen Maschine zu laden.

„Wir haben eine solche Automatisierung ab unter 100.000 US-Dollar“, sagte Lucier, „komplett mit Zuführung, Abführung und Roboter mit End-of-Arm-Tool. Vergleichen Sie das mit einem Palettensystem, bei dem der Roboter selbst 100.000 Dollar kostet, ganz zu schweigen von der Schiene, den Regalen, der Steuerung und so weiter.“

Die beliebteste Zelle von Methods hat zwei Schraubstöcke in der Maschine (Op 10 und Op 20) und der Roboter bedient beide Schraubstöcke. „Meistens stelle ich diese beiden Schraubstöcke auf einen Zapfentisch, damit Sie sich in einer einzigen Achse nach oben und unten drehen können, um drei Seiten des Teils in jedem Griff zu bekommen“, erklärte Lucier. „Der Roboter dreht das Teil um, dreht es und legt es in den zweiten Schraubstock, um die anderen drei Seiten zu erhalten. Auf diese Weise sind wir in der Lage, ein Teil in zwei Arbeitsgängen fertigzustellen, und der Roboter erledigt Ihr Wenden und Neupositionieren.“

„Affe mittendrin“

Die inhärente Flexibilität eines Roboters ermöglicht auch die Wartung mehrerer Maschinen. Beispielsweise sind Methods, Doosan und Okuma allesamt Feldsysteme, bei denen drei Maschinen drei Seiten eines Quadrats bilden, die vierte Seite die Ein-/Ausgabestation ist und ein Roboter „Affe in der Mitte“ spielt, wie Lucier es ausdrückte es. „Sobald Sie über drei Maschinen hinausgehen, können Sie nicht mehr wirklich alles um den Roboter herum anbringen, also gehen wir zu einem Roboter auf einer Schiene, der eine beliebige Anzahl von Maschinen bedienen kann, indem er einfach die Schiene verlängert.“

Natürlich wollen Sie keine Maschinen, die auf den Roboter warten, daher ist der Schlüsselfaktor die Teilezykluszeit. Luciers Faustregel lautet:Wenn die Zykluszeit eines Teils 30 bis 40 Sekunden beträgt, kann ein Roboter eine Maschine warten. Bei einer Taktzeit von 60 Sekunden kann ein Roboter zwei Maschinen bedienen. Wenn es 90 Sekunden sind, drei Maschinen und so weiter. Die gleiche Regel gilt für einen Roboter auf einer Schiene. Lucier führte das gängige Beispiel eines medizinischen Teils mit fünf Achsen und einer Zykluszeit von sechs Minuten an, für das „ein Roboter auf einer Schiene fünf oder sechs FANUC Robodrills sehr gut warten kann.“

Schnelle Änderungen, Roboterintegration

Abgesehen von den relativ niedrigen Kosten für vertikale Werkzeugmaschinen ist es einfach zu wechseln. Wie Lucier es ausdrückte:„Das Wechseln zwischen Teiletypen in einer Vertikalen erfordert normalerweise nur das Wechseln der Schraubstockbacken. Und nach dem Wechseln von Einsätzen weiß ein Vertikalmaschinenbediener, wie man Schraubstockbacken wechselt, weil er das ständig tut.“

Noch schneller und eventuell kostengünstiger geht es mit den Nullpunktspannsystemen von Schunk, 3R und Erowa. Mit diesen Systemen kann ein Bediener den neuen Schraubstock außerhalb der Maschine einrichten und in Sekunden austauschen, ohne die Position neu auf Null stellen zu müssen.

„Sie können diese Schraubstöcke so schnell wechseln wie Paletten in einem Palettenwechsler, auch wenn Sie es manuell tun müssen“, sagte Lucier.

Es ist möglich, den manuellen Werkstückhalteschalter zu eliminieren. Feix von Gosiger sagte, dass Schunk und ATI automatische End-of-Arm-Werkzeug-Schnellwechseleinheiten herstellen. Gosiger hat eine kundenspezifische Automatisierung installiert, bei der der Roboter die Teilehalterung in die Maschine lädt, dann die Werkzeugbestückung am Ende des Arms wechselt und dann die Teile für den Bearbeitungsprozess lädt.

Jack Cardin, Projektmanager für Automatisierung bei Doosan, stimmte zu. „Wenn die Größenänderung zu groß für einen Greiferfingerwechsel ist oder Sie von ID zu OD wechseln, ist es besser, die ganze Hand vom Handgelenk des Roboters zu wechseln“, sagte er. „Wir haben vier zur Auswahl, alle von Schunk.“

Lucier sagte, dass es diese „umgebende“ Technologie ist, die in den letzten Jahren die größten Verbesserungen erzielt hat, „die die Automatisierung flexibler und damit eine einfachere Wahl macht.“

Das Einrichten des Roboters für eine völlig neue Aufgabe dauert für einen erfahrenen Bediener etwa 30 Minuten, sagte Lucier. Wenn es sich um einen Wiederholungsauftrag handelt und Sie das Roboterprogramm gespeichert haben, dauert die Einrichtung nur etwa 15 Minuten. Wenn Sie also bedenken, dass ein typischer Auftrag einen Tag oder länger läuft, ist die Umrüstzeit nahezu unbedeutend.

Zugegebenermaßen ist die Nebenzeit für ein System, das einen Roboter bei jedem Teilewechsel in eine Maschine hinein- und herausfährt, höher als bei einer typischen Palettenwechsler-Anordnung mit mehreren Teilen auf der Palette. Die Flexibilität der Roboterautomatisierung ermöglicht es Benutzern jedoch, eine größere Auswahl an Aufträgen mit geringem Volumen bei minimalen Werkzeugkosten zu automatisieren.

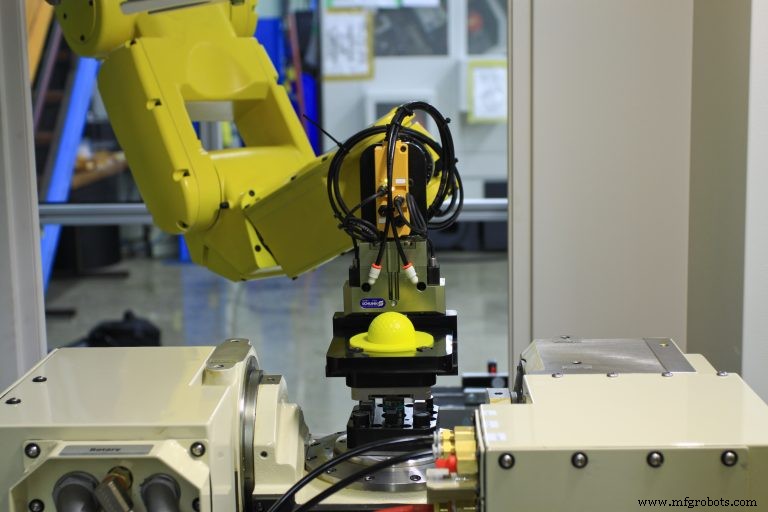

In gewisser Hinsicht ist der Roboter selbst der am einfachsten zu verstehende Teil des Systems, wenn Sie über Automatisierung nachdenken. Lucier sagte, dass die Entwicklung des Zuführungs-/Abführungssystems den größten Teil seiner Zeit in Anspruch nimmt. Methods arbeitet exklusiv mit FANUC und seinem berühmten gelben Roboter zusammen. Wie Lucier es ausdrückte:„Der Roboter ist gelb. Ich wähle die richtige Größe für den Job und das war’s.“ Das schwierigere Problem ist, ob die Teile dem Roboter von einem Fördersystem, in einem Behälter, in Schubladen oder einer anderen Option präsentiert werden sollen.

Der Ansatz von Okuma besteht darin, eine vertikale Maschine mit hydraulischen und pneumatischen Verteilern mit sechs Anschlüssen zu liefern, die die Integration automatisierter Spannvorrichtungen erleichtern, und sich dabei auf Partner wie Morris, Gosiger und Hartwig zu verlassen, um den Endbenutzer mit Automatisierungslösungen zu unterstützen. Okuma hat auch ein schnelles Bereitstellungsteam in seiner US-Zentrale in Charlotte, um jede Maschine, die aus Japan kommt, mit automatisierten Türen, Lasern und Sonden zu modifizieren, um eine Automatisierungsintegration zu ermöglichen.

„Alle unsere Maschinen können auch mit einem Anybus-System ausgestattet werden, sodass sie mit verschiedenen Automatisierungssystemen kommunizieren können, sei es FANUC, Erowa oder was auch immer“, fügte Burrell von Okuma hinzu. Anybus-Produkte ermöglichen es industriellen Geräten, mit jedem Feldbus oder Industrial Ethernet zu kommunizieren, ob drahtlos oder kabelgebunden. Anybus-Produkte werden von HMS Industrial Networks Inc. (Chicago) hergestellt.

„Wir bestehen nicht auf bestimmten Anbietern für diese Systeme“, sagte er. „Viele Menschen kämpfen um die Vorherrschaft in den Bereichen Spanntechnik und Robotik, so wie wir mit vielen Unternehmen um die Vorherrschaft bei Maschinen kämpfen.“

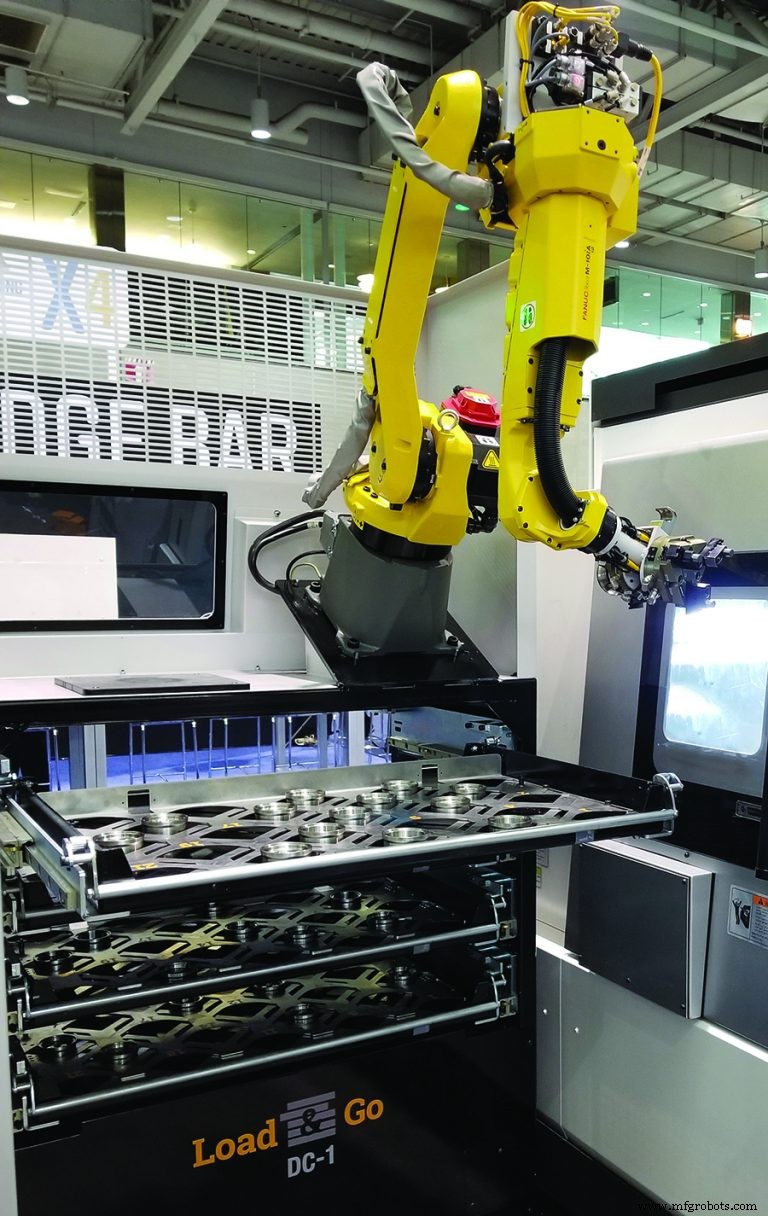

Doosan verfolgt einen dreifachen Ansatz:Es bietet jede Roboterschnittstelle, die erforderlich ist, um lokale Integratoren bei der Installation der Automatisierung auf ihren Maschinen vor Ort zu unterstützen. Es wird auch eine kundenspezifische Automatisierungslösung an seinem Hauptsitz in New Jersey entwickeln. Drittens bietet es Endnutzern vorgefertigte Standardsysteme namens DooCells, die „einem Lohnfertiger einen kostengünstigen Einstieg in die Automatisierung bieten“, sagte McNamara.

Jede DooCell verfügt über einen Roboter und bis zu drei Bearbeitungszentren oder Drehmaschinen in beliebiger Kombination. Die Ein-/Ausführstation ist eine Schubladeneinheit mit drei bis fünf Schubladen, je nach Höhe und Durchmesser des Teils.

„Die Schubladen öffnen sich in beide Richtungen, sodass der Bediener auf der einen Seite Rohmaterial lädt oder fertige Teile entlädt, während der Roboter auf der gegenüberliegenden Seite Teile bearbeitet“, erklärt Cardini.

McNamara fügte hinzu, dass „viele Kunden in Eile sind und nach risikoarmen Lösungen suchen, die sie zuvor verwendet haben, und es einfach erledigen wollen.“ Eine einfache Standardlösung wie DooCell passt gut zu diesem Ansatz.]\

Ein Eimer und etwas warmes Wasser

Neben der Möglichkeit, Maschinentypen wie vertikale Bearbeitungszentren und Drehmaschinen zu mischen, bietet Ihnen die Verwendung eines Knickarmroboters zum Laden einzelner Teile die Flexibilität, andere Aufgaben wie Waschen und Entgraten zu automatisieren.

„Vergessen Sie das 20.000-Dollar-Waschsystem“, sagte Lucier von Methods. „Gib mir einen Eimer und warmes Wasser und der Roboter kann Wunder für dich tun. Es ist eine kostengünstige Möglichkeit, Teile zu waschen. Nächster Schritt:Abblasen. Mehr Kunden lernen, wie sie ihren Roboter verwenden, indem sie einen Wasch- und Trockenzyklus programmieren als durch irgendetwas anderes.“

Lucier warnte davor, sich zu sehr darauf zu konzentrieren, Leerlaufzeiten zu vermeiden. „Lassen Sie uns dafür sorgen, dass wir die Maschine beladen. Wenn Sie mehr Zeit haben, ist ein bisschen Entgraten oder Waschen keine schlechte Sache, aber es gibt keinen Grund, davon besessen zu sein. Wenn Sie keinen Roboter hätten, stünde dort ein Bediener, für den Sie Jahr für Jahr bezahlen müssen. Sie kaufen den Roboter einmal und müssen ihn nie wieder bezahlen.“

Return on Investment

Burrell von Okuma sagte, „die meisten Menschen, die in Automatisierungstechnologie investieren, streben eine Kapitalrendite in 18 bis 24 Monaten an“, während sie aufgrund des Arbeitskräftemangels dazu getrieben werden, die Automatisierung einzuführen. Aber dann erkennen sie, dass Roboter diese Lücke füllen können.“

Lucier sagte, es sei einfach, die Automatisierung zu rechtfertigen, wenn ihre Kosten ungefähr den Kosten der Werkzeugmaschine entsprechen und sich eine kleine Automatisierungszelle in den meisten Fällen in weniger als einem Jahr amortisiert.

„Beginnen Sie mit den Grundlagen“, sagte Lucier. „Eine halbe Stunde Mittagessen. Zwei 15-minütige Pausen. Diese eine Stunde pro Tag in einer Acht-Stunden-Schicht verlängert Ihren Arbeitstag um 12 %. Was können Sie in Ihrer Werkzeugmaschine noch tun, um Ihre Leistung um mehr als 10 % zu steigern?“

Darüber hinaus, sagte er, wird die Leistung auch in Stunden höher sein, in denen ein Bediener verfügbar ist, da Roboter den ganzen Tag über konstant Teile wechseln.

„Wenn jemand morgens als erstes Teile in 10 Sekunden wechseln kann, wird er sie wahrscheinlich um 15 Uhr nicht mehr in 10 Sekunden wechseln. Sie können ungefähr 85 % der tatsächlichen Laufzeit mit einem Bediener berechnen, aber der Roboter gibt bis zu 95 % nach, da Sie nur beim Werkzeugwechsel anhalten müssen. Hinzu kommt die Möglichkeit, Teile nach der Schicht stundenlang unbeaufsichtigt zu lassen.“

Der Grad der Übernahme von Industrie 4.0 und verwandten Konzepten ist umstritten. Aber wenn überhaupt, hilft es, die Automatisierung zu verkaufen. „Wir lieben es, wenn Leute Systeme implementieren, die die Maschinenbetriebszeit verfolgen, weil sie schockiert sind, wenn sie feststellen, dass die tatsächliche Spindelauslastung auf ihrem vertikalen Bearbeitungszentrum im Durchschnitt nur etwa 40 % beträgt“, sagte Lucier. „Es ist nicht John Lucier, der Robotertyp, der dir sagt, wie dringend du einen Roboter brauchst – es sind deine Daten.“

Burrell sagte, er sehe jetzt, dass Automatisierung in Betrieben mit nur 10 Mitarbeitern implementiert werde, und er prognostiziere, dass sogar Jobshops sie als „Muss“ betrachten würden. Er fügte hinzu, dass die Kosten dieser Systeme sinken, während sie gleichzeitig intelligenter werden, sodass er ein enormes Wachstum in der vertikalen Maschinenautomatisierung erwartet.

Abschließend eine Fallstudie aus einem Lohnfertiger, erzählt von Gosigers Feix. Die Werkstatt wollte tagsüber ein vertikales Bearbeitungszentrum für Kleinserienarbeiten und nachts einen Großauftrag automatisieren.

„Sie erwogen eine Fräsmaschine mit einer Kapazität von 30 × 16″ [762 × 406 mm] und wollten eine Möglichkeit, die automatisierte Werkstückhalterung herauszuziehen und jeden Tag durch einen Schraubstock zu ersetzen. Wir schlugen vor, eine größere Fräse zu kaufen, 40 × 20″ [1016 × 508 mm], und die Werkstückhalterung für die Automatisierung auf der rechten Seite des Tisches und die Schraubstöcke, die sie für die Tagesarbeit benötigten, auf der linken Seite zu platzieren, damit sie dies nicht tun mussten umstellen. Das würdest du niemals horizontal machen.“

Aber es ist die Art von flexibler Automatisierung, die jetzt für Branchen leicht verfügbar ist.

Automatisierungssteuerung System

- So wählen Sie die perfekte CNC-Plasmamaschine für Ihre Werkstatt aus

- Wie man die richtige CNC-Maschine auswählt

- Tipps zur Auswahl der richtigen CNC-Maschine

- 7 Tipps zur Auswahl einer Maschinenwerkstatt

- Der Reaktionsroboter

- Auf den richtigen Grundlagen aufbauen

- Transferlinie verkürzt Vorlaufzeit für Automobilhersteller

- Was ist das nächste große Ding für Ihren Shop? Drei Top-Shop-Gewinner antworten

- Ein Leitfaden zur Maschinenschmierung:Finden Sie den richtigen Wasserkühlmitteltyp

- Der beste 3D-Drucker-Kaufleitfaden für Ihre Werkstatt