Automatisierte Messtechnik in der Fertigung

Die moderne Fertigung ist ein datengesteuertes Unterfangen. Die schiere Menge an Daten, die gesammelt und analysiert werden können, ist überwältigend – und etwas, das man sich noch vor 20 Jahren nicht vorstellen konnte.

Es trägt direkt zu einer verbesserten Produktivität bei und unterstützt eine fortschrittliche Entscheidungsfindung auf der Grundlage von Vorhersageanalysen und ist der Hauptgrund für die zunehmende Einführung automatisierter Messtechnik in der Fertigung.

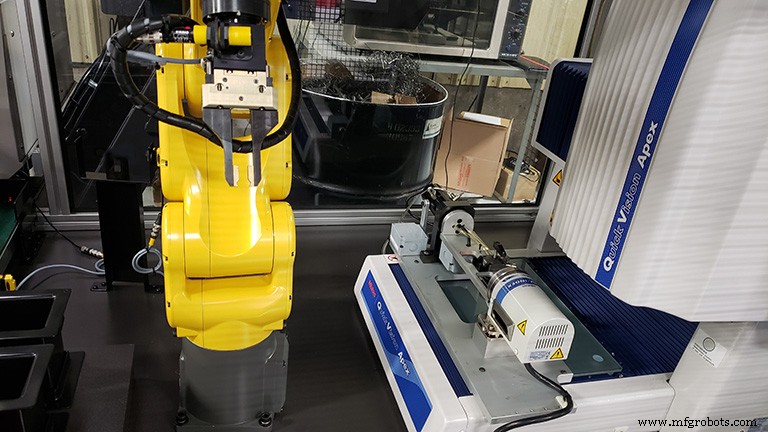

Die automatisierte Messung hat sich von einem Prozess entwickelt, bei dem primäre Systeme für die Inline-Inspektion dedizierte Messgeräte waren, die speziell für diese Vorgänge hergestellt wurden, zu einem Prozess, bei dem flexiblere Optionen wie CNC-Messsysteme jetzt von den Herstellern verwendet werden. Diese Entwicklung ist eine natürliche Weiterentwicklung, da die heutigen Systeme weniger kostspielig sind, erhebliche Zeiteinsparungen bei der Anpassung an schnelle Design- oder Prozessänderungen ermöglichen und über Konnektivität verfügen, um eine kontinuierliche Überwachung des „Gesundheitszustands“ sowohl der Fertigung zu ermöglichen Prozess selbst und die Systeme, aus denen er besteht. In Kombination mit SPC-Datenerfassung, Maschinenbetriebszeit und -auslastung und anderen statistischen Prozessdaten verfügen Betriebsmanagementteams jetzt über die Echtzeitdaten, die sie benötigen, um fundiertere Entscheidungen darüber zu treffen, wo im Prozess ihre Kapitalinvestitionen die größte Wirkung haben werden.

Die Reise der automatisierten Messtechnik

Im Allgemeinen beginnen Hersteller mit dem Design eines Go-to-Market-Produkts und schlüsseln das Design dann auf die Komponentenebene auf, im Hinblick darauf, welche Teile hergestellt werden müssen. Sie wenden sich dann den technischen Besonderheiten zu und entwickeln die Toleranzen, die eine bestimmte Komponente benötigt, um sicherzustellen, dass die gesamte Baugruppe innerhalb der erforderlichen Toleranzbereiche landet und die genauen Spezifikationen erfüllt.

An diesem Punkt beginnen Hersteller normalerweise, die Automatisierung der Fertigung, einschließlich der Messtechnik, in Betracht zu ziehen, um die Prüfgenauigkeit und Qualitätskontrolle zu verbessern und manuelle Prozesse zu ersetzen, die eine effiziente Produktion behindern können. In den allermeisten Fällen ist die flexible automatisierte Messtechnik eine praktikable und wünschenswerte Alternative. Es gibt jedoch Ausnahmen, wie im Fall von Remanufacturing-Häusern oder kleinen Läden, die veraltete Komponenten zurückentwickeln, die nicht mehr auf dem Markt sind. Die einmalige Prüfung dieser kundenspezifischen Teile in Kleinserien und Kleinserien bedeutet, dass eine Automatisierung nicht immer vorteilhaft ist.

Vorteile und Hindernisse der Automatisierung

Hersteller, die sich für einen automatisierten Messprozess entscheiden, stellen fest, dass sie nicht nur sicherstellen können, dass Produkte innerhalb der festgelegten Toleranzgrenzen liegen, sondern auch Kontrollgrenzen festlegen können, um automatische Anpassungen am Prozess vorzunehmen und ihn in Echtzeit zu überwachen. Und durch die Reduzierung oder Eliminierung bedienerinduzierter Fehler können sie auch eine verbesserte Wiederholbarkeit von Inspektionsprozessen und eine schnellere Behebung von Abweichungen erreichen, um eine qualitativ hochwertige Teileproduktion sicherzustellen. In vielen Fällen kann sich der Bediener auf die Behebung zuordenbarer Ursachen von Produktionsausfällen konzentrieren.

Hersteller müssen nicht lange warten, um Prozessverbesserungen zu sehen und den ROI aus der Automatisierung zu realisieren. Tatsächlich erzielen viele einen ROI, sobald der Prozess für die Produktion freigegeben wird. Dies kann jedoch nur geschehen, wenn Unternehmen in der Lage sind, Adoptionsbarrieren zu überwinden. Die größte Hürde ist oft die Anfangsinvestition, insbesondere für einen Hersteller, der sich Sorgen darüber macht, ob er spezialisiertes Personal benötigt, um die neue Technologie zu unterstützen. Neben der Ungewissheit, das richtige Personal zur Unterstützung der Technologie zu haben, ist auch die Frage, ob die richtigen externen Ressourcen für die Implementierung und Fehlerbehebung vorhanden sind, ein wichtiger Aspekt.

Es ist auch wichtig zu bedenken, dass Automatisierung für jeden Hersteller etwas anderes bedeuten kann. Beispielsweise könnte die automatisierte Messtechnik so einfach sein wie die Installation eines Mehrwert-Zubehörs zu einer bestehenden Messlösung. Oder es könnte so komplex sein wie eine komplette Überarbeitung des Herstellungsprozesses.

Das Industriesegment eines Herstellers kann sich ebenfalls auf den Automatisierungsansatz auswirken. Viele Branchen, in denen die automatisierte Messtechnik bereits Fortschritte macht – wie Automobil, Luft- und Raumfahrt, Medizin und Halbleiter – verfügen noch über lang erprobte Methoden und sind möglicherweise mit Umweltfaktoren konfrontiert, die sich auf die Einführung der automatisierten Messtechnik auswirken. Die meisten „Big Player“ verstehen jedoch den Wettbewerbsvorteil, den die Automatisierung bietet.

Eine letzte Überlegung:Viele Hersteller machen sich Gedanken über die Lernkurve im Zusammenhang mit automatisierten Systemen, unabhängig vom Fachwissen ihrer Mitarbeiter. Die gute Nachricht ist, dass die meisten Personen mit einer natürlichen technischen und mechanischen Begabung relativ schnell mit automatisierten Messverfahren vertraut sind, unabhängig von ihrem Schul- oder Berufsbildungsniveau. Dies kann vielen motivierten Mitarbeitern die Tür zu zusätzlichen Möglichkeiten öffnen und ihnen ermöglichen, ihre Karrierewege erheblich zu beschleunigen.

Überlegungen zur automatisierten Metrologie

Die Realität ist, dass die automatisierte Messtechnik die Inspektionsfehler niemals auf Null reduzieren wird. Das kann keine Technologie leisten, denn es werden immer Situationen eintreten, die nicht vorhersehbar sind. Die automatisierte Messung kann Herstellern jedoch erheblich dabei helfen, im Vergleich zu rein manuellen Prozessen näher an Null heranzukommen. Der Schlüssel liegt in den Daten, die automatisierte Systeme sammeln können, und in der Fähigkeit der Technologie, nicht nur Geräte und ihren Status zu überwachen, sondern auch tiefer einzutauchen und die Leistung einzelner Komponenten zu analysieren.

Hersteller können beispielsweise die Motorlaufleistung oder die Anzahl der Achsenläufe im Auge behalten und diese Berührungspunkte dann verwenden, um genauer zu bestimmen, wann sich die Lebensdauer der Komponente verringert, oder um vorbeugende Wartungsarbeiten zu planen, bevor es zu einem größeren Ausfall kommt.

Aus diesem Grund werden Fertigungsunternehmen, die innerhalb der nächsten fünf bis zehn Jahre keinen automatisierten Messprozess einführen, gegenüber ihrer Konkurrenz deutlich im Nachteil sein – insbesondere angesichts des aktuellen Arbeitsmarktes und der niedrigen Arbeitslosenquote. Um hochqualifiziertes Personal zu gewinnen und zu halten, müssen Hersteller ihren Mitarbeitern Job-Tools zur Verfügung stellen, die sie motivieren und sie befähigen, produktiv zum Gesamterfolg des Unternehmens beizutragen. Automatisierte Messtechnik ist ein solches Werkzeug.

Der Automatisierungssprung muss kein Alles-oder-Nichts-Vorschlag sein. Ein inkrementeller Ansatz ist eine praktikable Option. Das beginnt mit der Suche nach einem vertrauenswürdigen Partner, der Sie bei der Entwicklung der richtigen automatisierten Lösung für Ihre Fertigungsumgebung und Messherausforderungen unterstützen kann. Sie könnten auch erwägen, Technologien in einer kontrollierteren Umgebung innerhalb Ihrer Organisation zu testen, bevor Sie den Auslöser für die Implementierung der Automatisierung in der gesamten Einrichtung ziehen. Schließlich ist die Automatisierung gekommen, um zu bleiben. Das bereits zu beobachtende Wachstum der automatisierten Messtechnik in der Fertigungsindustrie ist ein Beweis dafür.

Automatisierungssteuerung System

- Den Wellenherstellungsprozess verstehen

- Mach es richtig – bevor es schief geht

- Herstellungsprozess von nahtlosen Edelstahlrohren

- Prozess vs. diskrete Fertigung

- Aktuelle Trends bei automatisierten Fertigungslinien

- Bedeutung und Typen des Herstellungsprozesses

- Was gehört zum Herstellungsprozess?

- Was ist der Seifenherstellungsprozess?

- Was ist automatisierte Fertigung?

- Auftragsfertigungsprozess