Tipps zur Auswahl einer CNC

Es ist nicht so beängstigend, wie Sie vielleicht denken

Wie die meisten digitalen Architekturen in der Fertigung haben sich Computer Numerical Controllers (CNCs) in den letzten Jahren schnell weiterentwickelt und eine weitaus höhere Verarbeitungsgeschwindigkeit und die Implementierung fortschrittlicher Algorithmen erzielt, während sie gleichzeitig einfachere, intuitivere Benutzeroberflächen bieten. Wie also zwischen den verschiedenen CNC-Typen wählen? Müssen Sie sich auf einen festlegen? Und wie würden Sie neue Versionen oder ganz neue CNCs einführen?

Lassen Sie uns einen kritischen Punkt gleich zu Beginn aus dem Weg räumen:Es gibt wahrscheinlich mehr Optionen, als man denkt. Wie Gisbert Ledvon, Director of Business Development, Machine Tool, bei Heidenhain Corp., Schaumburg, Illinois, erklärte, gehen viele Menschen davon aus, dass sie nur die Kontrolle bekommen können, die sie in der Maschinendemo gesehen haben, oder was der Verkäufer präsentiert. Aber das ist im Allgemeinen nicht der Fall. Als Beispiel nennt er DMG Mori, einen großen Hersteller anspruchsvoller Maschinen. „Sie können eine DMG-Maschine mit der Heidenhain-Steuerung kaufen“, sagte er, „[oder] sie bei einer Siemens oder bei einer FANUC bekommen. Die Mechanik, das Gussteil, die Kugelumlaufspindeln, der Service-Support und so weiter sind alle gleich.“ Oder wie Paul Webster, CNC Engineering Manager bei FANUC America Corp., Hoffman Estates, Illinois, es ausdrückte:„Der Werkzeugmaschinenhersteller entscheidet, welche Steuerung auf [seine Maschinen] übertragen wird. Aber der Endbenutzer beeinflusst diese Entscheidung in hohem Maße, indem er angibt, was er möchte.“

Überlegungen zur Benutzerfreundlichkeit

Die Benutzerfreundlichkeit ist für viele Betriebe das wichtigste Kriterium bei der Auswahl einer CNC, wahrscheinlich aufgrund der Herausforderung, genügend qualifizierte Arbeitskräfte zu finden. „Meistens“, sagte Webster, „wollen sie das, was sie bereits in der Fabrik haben. Und seit den 70er, 80er und frühen 90er Jahren hatte FANUC die zuverlässigste und beständigste Steuerung.“ Während es einige Diskussionen darüber gibt, wie benutzerfreundlich FANUC-Steuerungen sind (mehr dazu in Kürze), sind sie sicherlich allgegenwärtig. „Die Benutzeroberfläche von FANUC ist in ihrer 40-jährigen Geschichte gewachsen“, bemerkte Webster. „Und viele Fabriken haben noch FANUC 6M-, 6T- und 10T-Steuerungen, die über 30 Jahre alt sind.“ Dies weist auch darauf hin, dass es für praktisch alles in einer Fabrik, das eine CNC benötigt, eine geeignete FANUC-Steuerung gibt, sei es eine Bewegungssteuerung für Zusatzgeräte wie ein Förderband oder eine Stanzpresse, ein Fünf-Achsen-Bearbeitungszentrum oder ein Registerdrehmaschine mit acht unabhängigen Spindeln, die jeweils einen anderen Prozess ausführen. „Das sind verschiedene Arten von Steuerungssystemen, aber sie funktionieren und fühlen sich alle ähnlich an“, erklärt Webster. „So konnte der Typ, der die Werkzeugmaschine bedient, auf die Zusatzgeräte springen und sie bedienen, Fehler beheben und Wartungsarbeiten ohne Probleme durchführen.“

Auch Todd Drane, Regional Sales Manager für Fagor Automation – USA, Elk Grove Village, Illinois, hält es für hilfreich, eine Steuerung über verschiedene Fertigungsbereiche hinweg zu standardisieren. Und Fagor implementiert die gleiche Benutzeroberfläche von Anwendung zu Anwendung. „Wenn Sie bei Fagor Automation unsere Dreh-CNC lernen, kennen Sie auch unsere Fräs-CNC, weil die Menüs und Methoden zum Erstellen und Ausführen der Programme identisch sind“, sagte Drane. „Natürlich rufen Sie auf einer Drehmaschine andere Festzyklen auf als auf einer Fräsmaschine, aber die Aufrufmethode ist identisch. Der offensichtliche Vorteil besteht darin, dass Ihr Werkstattpersonal austauschbarer und vielseitiger ist.“ Drane fügte hinzu, dass Fagor auch CNCs für eine Vielzahl von Anwendungen entwickelt hat, die über das herkömmliche Fräsen und Drehen hinausgehen und „Schleifen, Laser, Fräsen, Wasserstrahl und allgemeine Bewegungssteuerungsanwendungen umfassen. Wir haben auch die Möglichkeit, benutzerdefinierte Editoren, Bildschirme, Seiten und Routinen auf allen unseren CNC-Plattformen schnell und einfach zu erstellen, sodass wir alle Anforderungen des Kunden erfüllen können.“

Sowohl Webster als auch Drane weisen auf die Benutzerschnittstelle oder HMI (Mensch-Maschine-Schnittstelle) als Schlüsselüberlegung hin. Aber genau genommen unterscheidet sich das HMI von der CNC, und in einigen Fällen legt der Werkzeugmaschinenhersteller sein eigenes kundenspezifisches HMI darüber. Der Hersteller tut dies eher für spezielle Anwendungen wie das Schleifen, und manchmal tun sie dies, um sich einen Wettbewerbsvorteil gegenüber einer „allgemeineren“ Schnittstelle zu verschaffen. (Ledvon merkte an, dass Heidenhain-Benutzer insofern eine Ausnahme darstellen, als „die gesamte Benutzeroberfläche, die Tastatur und der Touchscreen selbst, immer die Heidenhain-Funktionalität zeigen. Wir haben nicht wirklich jemanden, der das überlagert, außer einigen ihrer eigenen Zyklen.“) Variationen und wie sie erstellt wurden, würde den Rahmen dieses Artikels sprengen. Wir konzentrieren uns stattdessen auf Unterschiede zwischen dem, was die großen CNC-Anbieter anbieten.

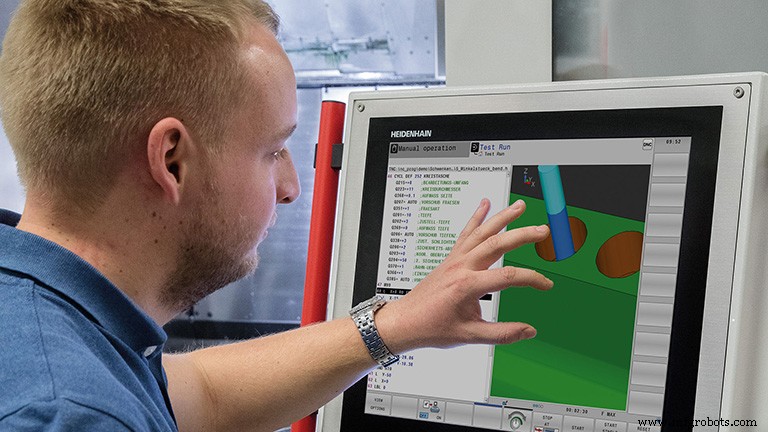

Im Großen und Ganzen bot die allgegenwärtige FANUC-Steuerung, auf die wir zuvor verwiesen hatten, M&G-Code-Programmierung über eine Tastatur und war nicht sehr auffällig. Man könnte sagen, es war einfach zu bedienen, weil „jeder“ wusste, wie man es benutzt. Bei der Fünf-Achsen-Bearbeitung erstellte ein Ingenieur ein Bearbeitungsprogramm mit einem CAD/CAM-Paket und verwendete einen Postprozessor, um den M&G-Code zu generieren, der auf der Maschine lief. Anwender haben und tun es in der Regel immer noch nicht, fünfachsige Arbeiten an der Steuerung zu programmieren. Ledvon sagte, die Welt bewege sich über den Ansatz hinaus, eine Linie oder einen Radius in abstrakter Sprache zu definieren. Wir bewegen uns stattdessen in Richtung Dialogprogrammierung mit „kürzeren, klaren Anweisungen, die sagen:„Ich möchte einen Bohrzyklus ausführen“ oder „Ich möchte einen Schälzyklus ausführen.“ Sie beantworten nur ein paar Fragen, und die Steuerung erledigt den Rest Sie. Da sind wir jetzt. Es wird interaktiver und einfacher.“ Und – keine Überraschung – die Programmierung auf der Maschine wird über größere Touchscreens mit Smartphone-ähnlichen Funktionen (wie Pinch-to-Shrink und Touch-and-Wipe) zum Markieren und Kopieren usw. erfolgen.

Diese Änderungen werden zum Teil von einer jüngeren Generation von Maschinisten vorangetrieben, die in das Feld eintreten, aber laut Ledvon nehmen auch ältere Bediener diese Techniken an, wenn auch möglicherweise etwas langsamer. „Unserer Erfahrung nach wollen sie nach drei bis sechs Monaten normalerweise nicht mehr in die andere Richtung“, sagte er.

Heidenhain hat lange den dialogorientierten Ansatz gewählt, aber FANUC hat nicht geschlafen. Es führte 2016 eine benutzerfreundlichere Touchscreen-Oberfläche namens iHMI ein und hat in den letzten Monaten wichtige Verbesserungen eingeführt. Jody Michaels, National Sales Manager von FANUC America, sagte beispielsweise, dass die frühere Schnittstelle die kinematische Kalibrierung so schwierig machte, dass ein FANUC-Experte erforderlich war. Jetzt ist es ein Symbol auf dem HMI. „Sie füllen einfach den Rohling aus und starten den Presszyklus“, erklärt Michaels. „Natürlich muss man dafür sorgen, dass Dinge wie die Sonde und der Taststiftdurchmesser zuerst eingestellt werden, aber so einfach ist das.“

FANUC hat auch einige der Sondierungsroutinen herausgebrochen, sodass Benutzer sie anwenden können, ohne die alten Menüs durchgehen zu müssen. Außerdem wurde die Möglichkeit hinzugefügt, Werkzeugdaten (Vorschübe, Geschwindigkeiten, Beschichtungsinformationen und andere Werkzeugbeschreibungen) aus externen Quellen zu importieren, was eine gängige Branchenpraxis ist, gegen die sich FANUC gewehrt hatte.

Michaels sagte auch, dass das iHMI von FANUC jetzt den direkten Import der tatsächlichen Teilegeometrie in ein Dialogprogramm ermöglicht. „Dazu hatten wir nie die Möglichkeit. Jetzt können Sie eine DXF- oder IGES-Datei oder ein Volumenmodell importieren, sodass Sie programmieren können, ohne das Teil auf der Steuerung zeichnen zu müssen. Das ist ein großer Aufbruch für uns.“ Laut Ledvon wird diese Fähigkeit in Europa häufig genutzt und setzt sich auch in Nordamerika durch, insbesondere für einfachere Teile und in mittelgroßen Werkstätten. „Die Vorteile eines CAM-Importers zu nutzen, um eine DXF- oder IGES-Datei direkt auf der Steuerung in ein bearbeitbares Programm zu konvertieren, ist viel effizienter, als zum CAD/CAM-Mitarbeiter zurückzugehen und in der Schlange zu stehen, weil er fünf, sechs füttern muss , sieben, acht oder zehn Maschinen.“ Ledvon sieht dies auch als eine Möglichkeit, jüngere Betreiber zu stärken, die diesen Ansatz annehmen, und geht davon aus, dass dies zu einer besseren Bindung in der gesamten Branche beitragen wird.

Dennoch warnte Webster davor, radikale Änderungen an der Benutzeroberfläche vorzunehmen, indem er die Analogie verwendete, dass das Umschalten der Gas- und Bremspedale in einem Auto katastrophal wäre. „Wir werden in zwei Richtungen gezogen, weil die Leute mit Fabriken voller FANUCs sich nicht ändern wollen“, sagte er. „Also müssen wir alles ähnlich halten. Aber neue Bediener, die aus der Schule kommen, sind an Smartphones und ähnliches gewöhnt, und sie möchten einen Touchscreen verwenden und ihn vereinfachen. Das iHMI lässt etwas von diesem neueren Stil zu, entfernt uns aber nicht so weit von der bestehenden Schnittstelle, dass die Leute in Panik geraten.“ Er fügte hinzu, dass die überwiegende Mehrheit der Maschinen, auf denen die FANUC-CNC läuft, die FANUC-HMI mit nur begrenzten Anpassungen „für die Besonderheiten der Werkzeugmaschine, wie Wartungsbildschirme und Dinge wie Werkzeugwechsler oder andere Teile, die nicht von der CNC selbst definiert werden“, verwende.

Fagor seinerseits hat sowohl G-Code- als auch Klartext-Programmiersysteme auf derselben CNC integriert, „plus integrierte CAD/CAM-Systeme, interaktive Editoren und Hilfemodi kombiniert mit einfacher Berührung direkt in die Handbücher direkt in der Werkstatt von der Tastatur«, sagte Drane. „Sobald ein Programmierer oder Bediener diese CNCs lernt und versteht, was schnell und oft in weniger als einem Tag geht, stapeln wir dann zusätzliche neue Technologiefunktionen auf derselben Plattform. Daher müssen Produktionsmitarbeiter einfach neue Technologiefunktionen auf einer Plattform lernen, mit der sie bereits vertraut sind. Der Komfortfaktor ist offensichtlich und wir sehen mehr neue Technologien, die von den Betreibern verwendet werden.“

Präzision und andere Leistungsüberlegungen

Neben der Benutzerfreundlichkeit zählen Bearbeitungspräzision, -geschwindigkeit und -zuverlässigkeit zu den wichtigsten Überlegungen. Heidenhain und Fagor sollen die einzigen Steuerungshersteller sein, die das gesamte Bewegungssteuerungssystem liefern können. Wie Ledvon es ausdrückte:„Sie bekommen von uns den Antrieb, die Waagen, die Encoder, die Motoren und die Steuerung. Wenn man etwas von einem Drittanbieter kauft, lässt man immer etwas weg, wenn es um Mikrogenauigkeiten und super Oberflächengüten geht.“ Er führte die führende Position von Heidenhain in der anspruchsvollen Formenbauindustrie auf diesen Faktor zurück und fügte hinzu, dass „zu 99 Prozent“, wenn sich ein Werkzeugmaschinenhersteller für die Heidenhain-Steuerung entscheide, diese für das gesamte System verwendet werde. „Manchmal verkaufen wir den Motor nicht“, sagte Ledvon, „aber alle Siemens-Motoren haben einen Heidenhain-Encoder.“

Webster wies darauf hin, dass alle FANUC-Steuerungen „alles auf den Nanometer genau machen. Die meisten Waagen sind nicht annähernd auf einen Nanometer genau. Der Auflösungsverlust liegt nicht in der CNC. Es liegt definitiv auf der Maschinenseite, nicht auf der Steuerungsseite. Die Waagenhersteller sagen, dass ihre Waagen viel genauer sind als die mechanischen Maschinen, dem stimme ich zu. Und die Maschinenleute sagen, dass ihre Maschinen genauer sind als die Werkstückspannung. Die Arbeitshalter sagen, [ihre Geräte sind] genauer als die Werkzeuge. Es rieselt nach unten. Aber die CNC ist keineswegs der limitierende Faktor. Es ist nicht einmal annähernd.“ Er fügte hinzu, dass FANUC seine eigenen Motoren und Encoder herstellt und die Motor-Encoder bis zu 32 Millionen Impulse pro Umdrehung haben. „Wenn Sie davon sprechen, eine einzelne Umdrehung einer Kugelumlaufspindel auf 32 Millionen Zählwerte zu erhöhen, ist das eine Menge Auflösung, mit der Sie arbeiten können.“ Was ist die Antwort? Sprechen Sie mit Benutzern, denen Sie vertrauen, und erhalten Sie eine ausführliche Demo!

Weiter zur Geschwindigkeit:Die Top-CNCs verwenden alle hochmoderne CPUs und mehr Speicher, um Programme schneller zu verarbeiten. Das macht Dinge wie die Hochgeschwindigkeitsbearbeitung viel besser als in den vergangenen Jahren. Aber neben mehr roher Rechenleistung lohnt es sich zu überlegen, ob die Steuerung andere clevere Methoden zur Effizienzsteigerung nutzt. Dazu gehören Funktionen wie die adaptive Steuerung, die die Vorschubgeschwindigkeit automatisch an die Werkzeuglast anpasst, und die automatische Servoabstimmung.

Letzterer vertraute oft auf einen Experten des CNC-Herstellers. Aber CNCs von FANUC, Fagor und anderen sind jetzt besser darin, „das gesamte Feedback aller Antriebe und Motoren zu überprüfen und sie automatisch auf die optimale Einstellung einzustellen“, erklärte Michaels. Dies kann eine erhebliche Verbesserung darstellen, wenn Sie ungewöhnlich viel Gewicht auf Ihren Maschinentisch gelegt oder Ihre Einrichtung anderweitig geändert haben.

Ledvon hob den Vorstoß von Heidenhain hervor, seine Konversationsmenüs um Funktionalität zu erweitern. „So gehört zum Beispiel das Koordinatenschleifen jetzt zu den Features der Steuerung. Taschenfräsen können wir mit trochoidalem Fräsen durchführen. Dinge, die Sie normalerweise auf einem CAM-System tun würden, können jetzt direkt auf der Steuerung erledigt werden.“ Das Ziel ist, mehr Dinge auf einer Fünf-Achs-Maschine in einer einzigen Aufspannung zu erledigen. „Sie müssen nicht von einer Fünf-Achsen-Maschine zu einer Koordinatenschleifmaschine wechseln, um einen bestimmten Teil eines bestimmten Teils zu schleifen“, sagte er. „Bei der Fünf-Achs-Maschine ist jetzt beides möglich, weil Multifunktionalität aus unterschiedlichen Technologien jetzt mit einer CNC beherrschbar ist.“ Ledvon bemerkte auch, dass eine gute, stabile Werkzeugmaschine, die mit Heidenhain-Waagen ausgestattet ist, „in Bezug auf die Genauigkeit fast wie ein KMG ist, und Sie können die Maschine zumindest vorab inspizieren, bevor das Teil abfällt.“ Dies ist eine von vielen Möglichkeiten, wie eine Werkzeugmaschine nach Ansicht von Ledvon als „Nervenzentrum“ dient und der Fabrik eine Fülle nützlicher Informationen liefert.

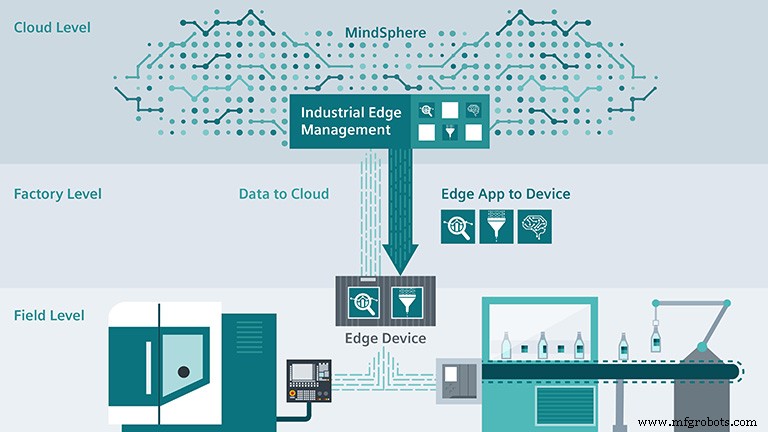

Tiansu Jing, Produktmanager bei Siemens Industry Inc., Elk Grove Village, Illinois, bot einen anderen Blickwinkel an:Edge Computing. Beim Edge-Computing bleiben die meisten Berechnungen und Verarbeitungen auf dem Edge-Gerät und nicht auf der CNC, während die Maschinen weiterhin in Echtzeit arbeiten. „In der Vergangenheit konzentrierten sich verschiedene CNCs auf unterschiedliche Anwendungen, und alle zugehörigen Funktionen, einschließlich der Hardware, wurden entsprechend von Steuerungslieferanten entwickelt“, erklärte er. „Viele Geschäfte haben sich aufgrund dieses Unterschieds für eine bestimmte Steuerung entschieden.“ Edge Computing durchbricht diese Grenze und erweitert die Möglichkeiten von CNCs. „Mit Edge Computing können verschiedene Anwendungen genutzt werden, um mehr Maschinenleistung anzubieten, um die Schnittqualität und Produktivität zu steigern.“ Jing fügte hinzu, dass es durch die Verbindung der CNC mit dem Edge-Gerät, dem lokalen Server und der Cloud „Möglichkeiten für verschiedene Einheiten gibt, dem Endkunden ihr eigenes Fachwissen über Apps in der Cloud anzubieten.“

Zu einem ähnlichen Punkt sagte Jing:„Remote-Service wird zuverlässiger und billiger. Mit der vollständigen Digital-Twin-Lösung, die nicht nur eine virtuelle CNC, sondern auch virtuelle Maschinenmechaniker umfasst, können Werkzeugmaschinenhersteller und CNC-Lieferanten eine umfassende Lösung erhalten, um zu duplizieren, was Maschinenwerkstätten verwenden, und um Kundenprobleme zu beheben. Diese Methode kann die durch das Problem verursachte Ausfallzeit erheblich reduzieren und die Produktivität der Endbenutzer steigern. Gleichzeitig werden dadurch die Servicekosten für Maschinenbauer drastisch gesenkt.“

Dinge, die CNC-Experten in den Wahnsinn treiben

Es stellt sich heraus, dass die großen CNC-Anbieter oft feststellen, dass ihre Kunden die erstaunliche Technologie, für die sie bereits bezahlt haben, nicht vollständig nutzen. Ein Paradebeispiel ist laut Michaels die Weiterverwendung des inversen Zeitverfahrens in der Fünf-Achs-Bearbeitung. „Wir bringen die Leute endlich dazu, die Tool-Center-Point-Steuerung, die Toleranzsteuerung und die Funktion „Bearbeitungsbedingungen“ zu verwenden, mit der Sie das Schruppen beschleunigen und das Schlichten innerhalb des Programms unabhängig voneinander verlangsamen können“, sagte er. „Aber es hat Jahre gedauert und es gibt immer noch Leute, die ihre moderne CAM-Software bitten, ein Programm mit inversem G93-Zeitcode zu generieren“, während die neuere Methode sowohl einen schnelleren Schnitt als auch ein besseres Finish liefert.

Ledvon sagte, dass Benutzer die integrierten Bearbeitungszyklen in der Steuerung oft nicht voll ausnutzen, was bei der Herstellung eines Teils viel effizienter sein kann. Er führte das Beispiel eines Kunden an, der vergaß, dass sein Touchscreen eine rechte Pfeiltaste hatte, um zu einem anderen Zyklus zu gelangen. Der Kunde wollte seinem Programm einen Bohrzyklus hinzufügen, also verwendete er seine CAM-Software, um ungefähr 200 Codezeilen dafür zu erstellen, obwohl er einfach auf den Pfeil hätte drücken und ein paar Fragen beantworten können, um den Bohrzyklus zu erstellen.

„Viele Leute gehen davon aus, dass die Steuerung nur das tut, was eine andere Maschine vor einem Jahr oder vor drei Jahren getan hat“, bemerkte er, „und das ist nicht der Fall. Deshalb forcieren wir die Ausbildung.“

Webster sagte, die Zurückhaltung gegenüber der modernen CAM-Programmierung sei wahrscheinlich der größte Faktor für Produktivitätsverluste. Manchmal ist es nur ein Fehler, den neuesten Postprozessor zu verwenden. „Es gibt hilfreiche G-Code-Funktionen, die die Leute nicht verwenden, entweder weil sie nicht wissen, dass sie existieren, oder weil ihr CAD/CAM-System sie nicht unterstützt“, erklärte er. „Wir sehen immer noch viele Leute, die Programme aus ihrem CAD/CAM-System mit reinen G-1s veröffentlichen. [Sie machen] nur sehr kleine lineare Bewegungen von Liniensegmenten, obwohl es viele neue Programmiertechniken und -funktionen gibt. Viele CAM-Systeme und die Postprozessoren sind nicht so aktuell wie die CNCs in der Praxis, aber CAD/CAM ist heute sehr kostengünstig und viel einfacher zu bedienen.“ Manchmal ist die beste Investition, die bereits getätigte Investition vollständig zu nutzen.

Also was bekommen?

Werfen Sie bei der Auswahl eines CNC einen ernsthaften Blick auf Ihr Geschäftsmodell, riet Ledvon. „Um hauptsächlich Produktionsarbeit mit großen Losgrößen und mit nicht so erfahrenen Bedienern zu erledigen, sollte man auf jeden Fall auf eine Steuerung standardisieren. Aber ich glaube nicht, dass man damit Geld verdienen kann. Um in neue Marktsegmente zu wachsen oder mit kleineren Losgrößen ein Geschäft mit höheren Margen zu erzielen, brauchen Sie Flexibilität in Ihrem Setup.“ Das bedeutet Multifunktionsmaschinen und die besten Steuerungen für die Anwendungen, für die sich ein Unternehmen entscheidet. „Denn wenn Sie weiterhin die gleiche Steuerung kaufen wie im Geschäft um die Ecke, können Sie nur über den Preis konkurrieren. Du musst einen Weg finden, dich von anderen abzuheben, und das ist eine Möglichkeit.“

Automatisierungssteuerung System

- Hinweise zur Auswahl des richtigen CNC-Reparaturservice

- 4 Tipps für Anfänger von CNC-Fräsmaschinen

- Sicherheitstipps am Arbeitsplatz für CNC-Maschinisten

- Einfache Wartungstipps für Ihre CNC-Maschinen

- Tipps zur Auswahl der richtigen CNC-Maschine

- 7 Kauftipps für ATC-CNC-Fräser

- Tipps für Konfiguration und Verdrahtung von Bedienfeldgehäusen

- 7 Tipps zur Auswahl einer Maschinenwerkstatt

- 4 Under-the-Radar-Tipps für 5-Achsen-CNC-Produktivität

- Schnelle Tipps zur Auswahl eines Fertigungslieferanten