Hersteller verwendet Cobots, um Schweißvorgänge zu verbessern

Processed Metal Innovators LLC (PMI), Bloomer, Wisconsin, ist ein Metallhersteller, der Hunderte verschiedener gestanzter und geschweißter Metallteile für schwere Maschinen, Automobile, Geräte und mehr herstellt. Die Teilegrößen reichen von wenigen Zoll bis zu 3,048 m (10 Fuß) und von dünnem Material bis zu 3/4 Zoll (19,05 mm) und schwerer.

PMI startete Anfang der 1990er Jahre mit sechs Mitarbeitern. Es zog 1998 an seinen jetzigen Standort und beschäftigt inzwischen weit über 100 Mitarbeiter. Die Anlage begann mit etwa 60.000 ft2 (5.574 m2) und wurde seitdem auf mehr als 130.000 ft2 (12.077 m2) erweitert.

Da nur wenige zertifizierte Schweißer verfügbar sind und herkömmliche Roboterschweißer nicht in der Lage sind, kleine Auflagen zu bewältigen, wandte sich PMI dem neu eingeführten Cobot-betriebenen BotX Welder von Universal Robots zu, um die Produktivität und Rentabilität zu steigern.

Erik Larson, Vice President of Operations bei PMI, war es leid, Geschäfte aufgrund von Arbeitskräftemangel abzulehnen. „Es gab viele Aufträge, die an unsere Tür geklopft haben“, sagte er, „und viele davon mussten wir in der Vergangenheit ablehnen, weil sie geschweißt werden mussten. Wir haben nur ungefähr sieben Schweißer und für einige dieser Jobs brauchten wir neun oder zehn Schweißer. Im Moment haben wir genug Angebote da draußen, dass wir 30 weitere Schweißer hätten einstellen müssen.“ Angesichts des Arbeitskräftemangels in Wisconsin vor dem neuartigen Coronavirus (COVID-19), der es schwierig machte, zertifizierte Schweißer einzustellen, und da herkömmliche Roboterschweißer für die High-Mix-/Low-Volume-Produktion nicht geeignet waren, brauchte Larson eine andere Option.

Das Unternehmen hatte sich bereits in der Vergangenheit an kollaborative Roboter von Universal Robots (UR), Odense, Dänemark und Boston gewandt, um zwei mechanische Pressen zu bedienen.

Die Cobots entnehmen Teile von einem Förderband, legen sie zum Stanzen in Pressen und transportieren die Teile zu einem anderen Förderband. Die kollaborativen Roboter an den Druckmaschinen halten automatisch an, wenn jemand die Arbeitszelle betritt, was sich als sicher und kostengünstig erweist und es den Arbeitern ermöglicht, in höherwertige Rollen zu wechseln.

Die Cobots wurden von Hirebotics implementiert, einem UR-zertifizierten Systemintegrator, der Cloud-verbundene Roboter bereitstellt, die stündlich für die Zeit, in der sie arbeiten, in Rechnung gestellt werden, wodurch Kapitalausgaben entfallen und Anwendungen vereinfacht werden. Dieser Erfolg veranlasste PMI, Anwendungen zur Automatisierung zu finden, um weiter zu wachsen. Als PMI vom neuen BotX-Schweißgerät von Hirebotics hörte, rasteten die Teile ein.

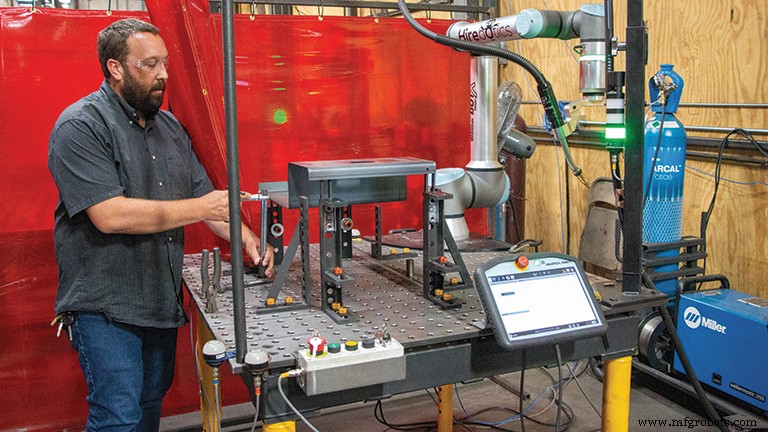

„Wir haben die BotX-Roboter ausgewählt, weil sie kollaborative Roboter sind und man kein großes Schutzsystem um sie herum benötigt. Sie sind sehr klein, einfach zu bedienen und sehr einfach zu programmieren. Es ist ein Win-Win-Paket – es ist die Zukunft für kleine Schweißnähte“, sagte Larson.

Der BotX-Schweißer ist für eine einfache Implementierung und Programmierung konzipiert und kombiniert umfangreiches Schweißfachwissen und zwei Jahre Entwicklungszusammenarbeit mit Red-D-Arc, Airgas und Air Liquide. Rob Goldiez, Mitbegründer und CEO von Hirebotics, sagte:„Universal Robots ist aus mehreren Gründen eine großartige Wahl für den Aufbau dieser Plattform:Einer ist, dass es sich um eine extrem offene Plattform handelt. Es ermöglicht uns, die Leistung dieses Roboters über die Cloud zu steuern, und die neue e-Serie verfügt über einzigartige Fähigkeiten in ihrem integrierten Kraft-Drehmoment-Sensor, die wir nutzen, um dem Endkunden ein besseres Benutzererlebnis zu bieten.“

Kunden können BotX die erforderlichen Schweißnähte über die Hirebotics-App auf einem Smartphone oder Tablet beibringen, indem sie für BotX entwickelte Schweißbibliotheken verwenden.

„Das Hirebotics-Team kam herein, lud das BotX von seinem Mietlaster ab und hatte es innerhalb von zwei Stunden aufgebaut. Innerhalb einer halben Stunde konnte ich es ausführen und programmieren und alles alleine machen“, sagte Shaun Bruce, Leiter des Bereichs Robotik und Automatisierung bei PMI, und betonte die Hirebotics-App. „Ich bin kein zertifizierter Schweißer, aber ich kann ganz einfach ein Programm laden, und ich habe meine Tische in Bildern dargestellt, damit ich weiß, wo ich meine Werkzeuge und mein Vorrichtungssystem unterbringen muss, und das bin ich in der Lage, innerhalb von 15 Minuten zwischen Teilen zu wechseln“, sagte er.

Ein Schlüsselkonzept des HireBotics BotX-Robotersystems besteht darin, dass keine Kapitalinvestition im Voraus erforderlich ist. Hirebotics liefert und installiert das System und der Kunde muss lediglich Gas und Standardstrom liefern. Nach einer Gefährdungsbeurteilung ist keine besondere Bewachung erforderlich und das Unternehmen zahlt einen Stundensatz nur für die Zeit, in der der Roboter tatsächlich schweißt. „Im Vergleich zu dem, was ein Mitarbeiter für seinen Stundenlohn zuzüglich aller Gemeinkosten erhalten würde, sparen Sie wahrscheinlich die Hälfte dessen, was Sie einem normalen Schweißer zahlen würden“, sagte Larson.

Das neue Schweißrobotersystem habe sich trotz des akuten Schweißermangels bereits auf die Fähigkeit des Unternehmens ausgewirkt, neue Aufträge anzunehmen, erklärte Larson. „Mit dem neuen BotX-System können wir rausgehen und Arbeiten anbieten, die wir vorher nicht anbieten konnten, weil wir wissen, dass wir zum Zeitpunkt der Annahme der Bestellung einen Roboter hierher bringen und bereit sein können, die Teile zu schweißen bevor wir überhaupt die erste Bestellung in die Tür bekommen.“

Ein weiterer wesentlicher Vorteil ist die Fähigkeit von PMI, die BotX-Schweißnähte für Kunden, die dies benötigen, zertifizieren zu lassen. „Das bedeutet jetzt, dass wir keine zertifizierten Schweißer einsetzen müssen, um den Betrieb zu überwachen. Solange das Cobot-Schweißerprogramm zertifiziert ist, kann jeder Bediener den Cobot-Schweißer bedienen. Das erschließt uns wirklich viele neue Ressourcen“, sagte Larson.

Das ist möglich, weil der Roboter und der Programmierer von Schweißinspektoren zertifiziert sind, die dieselben Tests anwenden, die ein menschlicher Schweißer für die Zertifizierung durchläuft, und Schweißproben und Zerstörungstests verwenden, um die Schweißnaht zu zertifizieren.

Larson sagte:„Mit dem neuen BotX-System können wir einen Roboter einsetzen und ihn drei Schichten lang betreiben und müssen nicht drei Schweißer einstellen. Wenn wir also 30 Schweißer bräuchten, könnten wir 10 Roboter in Betrieb haben. Wir müssen Mitarbeiter einstellen, um die Roboter zu betreiben, aber jetzt müssen sie keine erfahrenen Schweißer sein. Es setzt wirklich viele Ressourcen für uns frei.“

PMI hat auch traditionelle Schweißroboter im Haus, aber sie benötigen Werkzeugvorrichtungen, deren Bau bis zu 16 Wochen dauern kann. Insbesondere bei Kleinserien stellte PMI fest, dass die Vorrichtungen nicht wirtschaftlich waren. Larson von PMI erklärte den Unterschied zum kollaborativen BotX-System.

„Die Tische, mit denen der BotX-Roboter geliefert wird, beinhalten Spannsysteme und alles, was Sie brauchen, um Ihr Teil einfach auf den Tisch zu spannen und ein paar Bilder davon zu machen. Sie haben ein kleines Diagramm davon und jedes Mal, wenn Sie dieses Programm wieder einsetzen, können Sie Ihr Teil genauso einrichten wie zuvor, sodass Sie keine große oder teure Vorrichtung benötigen, um dies zu tun. Es ist keine Kapitalinvestition erforderlich und es ist einfach Plug-and-Play.“

Darüber hinaus kann es bei herkömmlichen Robotern bis zu zwei Wochen dauern, bis ein Servicetechniker das Problem behebt. Im Vergleich dazu beinhaltet das HireBotics BotX-System eine 24-Stunden-Serviceoption, die auf Knopfdruck in der Hirebotics-App reagiert. Sagte Larson:„Sie gehen auf Ihr Telefon, Sie klicken auf die App und sie werden antworten.“ Sein Kollege Shaun Bruce fügte hinzu:„Wenn ich irgendwelche Probleme habe, kann ich Hirebotics über diese App eine Nachricht senden und bekomme sofort eine Antwort zurück. Es sind nicht Stunden des Wartens, Tage des Wartens; Manchmal dauert es Sekunden, und bei der Fehlerbehebung in Echtzeit ist das Problem innerhalb von Minuten behoben.“

Wie in jeder Schweißerei ist die Gewinnspanne bei größeren Schweißteilen deutlich größer als bei kleinen Schweißnähten. „Wir können jetzt unsere vorhandenen manuellen Schweißgeräte neu zuweisen, um die größeren Teile zu handhaben, während wir immer noch in der Lage sind, die kleinen Teile zu erledigen“, sagte Larson. „Wir ersetzen also niemanden in unserem Unternehmen durch Roboter; wir bringen die Leute einfach dorthin, wo sie den größten Mehrwert schaffen.“

Larson hat auch festgestellt, dass die Roboter jüngere Arbeitnehmer ansprechen, die oft schwer einzustellen und in Fertigungsjobs zu halten sind. Er sagte:„Als wir diese Roboter einsetzten und nach einer Person für den Robotik- und Technologieleiter suchten, fanden wir heraus, dass wir viele jüngere Mitarbeiter hatten, die alle daran interessiert waren, sich für diese Position zu bewerben. Sie mögen ihre Telefone und sie mögen Computer. Es ist ein großer Erfolg für die jüngere Generation, die sich für Technologie interessiert und in der Lage sein möchte, mit Robotern zu arbeiten und sie zu programmieren.“

Während sich junge Menschen dazu hingezogen fühlen, kollaborative Roboter zum Schweißen einzusetzen, brauchte der Einsatz eines Cobots in der Fertigungsindustrie einige Überzeugungsarbeit, erklärte Rob Goldiez von Hirebotics. „Die meisten Menschen, die schon lange in der Branche tätig sind, glauben, dass das Schweißen – eine schwere Aufgabe – am besten für herkömmliche Roboter geeignet ist. Sie glauben nicht, dass ein kollaborativer Roboter dieser Aufgabe gewachsen ist. Eines der ersten Dinge, die wir tun mussten, war, unseren Partnern bei Airgas und Air Liquide zu beweisen, dass ein kollaborativer Roboter effektiv schweißen kann.“

„Das hat sich durchschlagend bewährt, und es ist nicht nur das Aufbringen einer Schweißnaht“, fuhr Goldiez fort. „Das ist der Roboter, der eine Schweißnaht legt und sie dann schneidet und analysiert und röntgt, um sicherzustellen, dass sie den Standards entspricht, die sie erwarten und ihrem Kundenstamm präsentieren möchten.“

Einmal überzeugt, spielten diese Expertenpartner eine wichtige Rolle bei der BotX-Entwicklung und -Implementierung. „Die Teams von Air Liquide, Airgas und Red-D-Arc verfügten über umfassende Schweißkenntnisse, die zum Aufbau einer Schweißbibliothek genutzt werden, die über die Cloud an die Roboter geliefert wird“, sagte Goldiez. „Dies sind Schweißbibliotheken, die in einem Forschungs- und Entwicklungszentrum von Air Liquide mit international renommierten Schweißexperten entwickelt werden.“

Hirebotics ist auch in der Lage, Kundenfeedback schnell einzuarbeiten. Während frühere Versionen grundlegende Schweißnähte wie gerade Linien, Heftnähte und Heftnähte lieferten, veranlasste das Benutzerfeedback von frühen Kunden wie PMI Hirebotics dazu, schnell anspruchsvollere Prozesse zu entwickeln, einschließlich Mehrsegment- und Radialschweißnähte.

Dieses Know-how führt jetzt zu konkreten Ergebnissen, einschließlich einer Konsistenz, die selbst manuelle Schweißer nicht erreichen können. Larson von PMI sagte:„Mit dem BotX-Robotersystem ist die Qualität der Schweißnähte großartig, denn wenn Sie eine Schweißnaht so programmieren, dass sie an dieser bestimmten Stelle ist, wird die Schweißnaht an dieser bestimmten Stelle sein. Wenn Sie es auf 2 Zoll (50,8 mm) an dieser Naht programmieren, egal wer dieses Programm ausführt oder wer das Teil einrichtet, es wird alle 2 Zoll an dieser Naht sein.“ Das ist bei menschlichen Schweißern nicht unbedingt der Fall, fügte Larson hinzu. „Sie gehen zurück zum traditionellen Handschweißer, und sie sind sich nicht sicher, wie viel 2 Zoll sind – es können 1,25 Zoll (31,75 mm) sein, es können 1,5 Zoll (38,1 mm) sein, es könnte ein 2 Zoll Spalt sein, oder eine Lücke von 2,5 Zoll (63,5 mm). Damit entfällt wirklich das Rätselraten, um sicherzustellen, dass Sie die Schweißnaht an der richtigen Stelle anbringen.“

Weitere Informationen zu Processed Metals Innovators finden Sie unter www.pmillc.com oder telefonisch unter 888-877-7277. Weitere Informationen zu Universal Robots erhalten Sie unter www.universal-robots.com oder telefonisch unter 844-462-6268.

Automatisierungssteuerung System

- Automatisierung:Cobots erhalten Upgrades für Kontrolle und Präzision

- Spritzguss:Schnellere Roboter und Cobots

- Universal Robots „behält Spitzenplatz“ auf dem Markt für kollaborative Roboter

- Universal Robots betreibt drei neue Schweißwerkzeuge bei FabTech

- Was ist der exotherme Schweißleitfaden? - Verfahren und Verwendung

- Rundtischgespräch für Führungskräfte:Robotikdesign

- WEF:Warum Cobots die Zukunft der Fertigung sind

- Sind Cobots von Natur aus sicher?

- Was ist ein Cobot? Ein Leitfaden für kollaborative Roboter

- Cobots vs. Roboter – Die Zukunft der Fertigung