LIMS-Edge-Gerät beschleunigt Einstieg in Industrie 4.0-Produktion, Wettbewerbsfähigkeit

Begriffe wie Smart Factory, Industrie 4.0 und Industrial Internet of Things (IIoT) sind zu unausweichlichen Schlagwörtern geworden, die von jedem Entwickler von fertigungsbezogener Ausrüstung und Software aufgerufen werden. Viele Diskussionen über intelligente Fabriken beginnen mit Prognostikern, die Visionen darüber teilen, wie die globale Fertigungsindustrie transformiert wird.

Diese Beschreibungen werfen oft aufkeimende Technologien wie additive Fertigung, visuelle 3D-Simulation und kollaborative Robotik in einen Topf. All dies kann für den durchschnittlichen Lohnfertiger unerreichbar erscheinen – und viel zu teuer, um es überhaupt in Erwägung zu ziehen. Wer braucht es wirklich?

Diese branchenweit verbreitete Ansicht über intelligente Fertigung ist unbeabsichtigt irreführend – ähnlich wie die Beantwortung der Frage:„Was ist ein Auto?“ durch die Beschreibung des Interstate-Highway-Systems. In beiden Fällen ist der Kerngedanke viel einfacher – und die Antwort auf die Frage, wer Smart Manufacturing wirklich braucht, ist mit Nachdruck der durchschnittliche Lohnfertiger – und jeder Hersteller, der auch in Zukunft wettbewerbsfähig bleiben will.

Definition der Begriffe

Um die Smart Factory zu verstehen, ist es hilfreich, mit einer vergleichsweise einfachen Technologie zu beginnen:dem kostengünstigen elektronischen Sensor. In der Welt der Vorsensoren programmiert der Maschinenbediener eine CNC-Drehmaschine oder -Fräse, um ein Teil zu schneiden, und die Maschine tut ihr Bestes, um den Anweisungen zu folgen und Metall zu entfernen. Die Kommunikation erfolgt nur in eine Richtung, vom Bediener zur Maschine.

Hat die Maschine Befehle genau befolgt? Abgesehen von einer offensichtlichen Katastrophe wie einem Unfall weiß der Hersteller nichts davon, bis er das Teil nach Abschluss des Vorgangs inspiziert – was Zeit und Geld kostet.

Geben Sie den Sensor ein. Moderne Sensoren, die strategisch im Bearbeitungszentrum platziert sind, können eine Zwei-Wege-Kommunikation ermöglichen. Die Sensoren ermöglichen es der Maschine, Informationen über ihren eigenen Status und den Status des Vorgangs aufzuzeichnen oder zu übermitteln, während sie arbeitet. Schwingungsmessungen, Temperaturschwankungen, Motorstromanalysen und andere Faktoren können zur Überwachung und Analyse über ein Netzwerk geteilt werden. Der Status der Maschine und wie sich dieser Status auf den Betrieb auswirkt, kann schnell beurteilt werden – sogar in Echtzeit.

Wo der Sensor auf die Maschine trifft, trifft im IIoT der Gummi auf die Straße. Neue Produktionsanlagen sind in der Regel mit entsprechenden Sensoren ausgestattet, können aber relativ kostengünstig in ältere Anlagen eingebaut werden.

Sensorfähige Maschinen haben viel zu sagen – mehr als ein Benutzer vielleicht weiß, was er damit anfangen soll. Aber Analysesoftware kann die Daten verarbeiten und sie verwenden, um den Betrieb zu verbessern, die Maschine zu warten, das Produktdesign zu verbessern – sogar das Design der Bearbeitungsausrüstung selbst zu verbessern.

Derselbe bidirektionale Kommunikationsansatz wurde skaliert, um intelligente Fertigungszellen mit Automatisierung und mehreren Maschinen zu schaffen. Zoomen Sie weiter heraus und stellen Sie sich eine ganze Anlage vor, die auf diese Weise vernetzt ist, wobei die Fertigungsdaten über ehemals getrennte Silos hinweg zugänglich und nutzbar sind – vergleichbar mit der Art und Weise, wie Enterprise Resource Planning (ERP)-Daten geworden sind.

Diese verlockende Vision einer Produktionsstätte, in der die Geräte Daten mit Menschen und anderen Geräten austauschen können, um eine schnellere, qualitativ hochwertigere und kontinuierlich verbesserte Produktion von Teilen und Produkten zu ermöglichen, ist die intelligente Fabrik.

Aber es kann damit beginnen, von Sensoren abgeleitete Daten von einer einzelnen Maschine abzurufen und sie zur Verbesserung ihres Betriebs zu verwenden.

Der Einstieg in die intelligente Fertigung mit LIMS

„Bei Industrie 4.0 geht es wirklich darum, wie Sie Daten so nutzen können, dass Sie Ihr Unternehmen besser führen können“, sagte Larry Megan. „Und wenn Sie die Daten nicht haben, dann haben Sie keinen Anfang.“

Megan ist Vizepräsidentin von Advanced Manufacturing International (AMI), Clearwater, Florida, einer gemeinnützigen Organisation mit der Mission, kleinen und mittelständischen Herstellern (SMMs) beim Einstieg in diese Reise – die „digitale Transformation“ – zu helfen es ist bekannt.

„Die Probleme, die die Hersteller zu lösen versuchen, sind dieselben Probleme, die die Menschen seit 100 Jahren zu lösen versuchen“, betonte er:„‚Wie steigere ich die Effizienz? Wie reduziere ich den Energieverbrauch? Wie maximiere ich den Durchsatz? Wie gehe ich mit Qualitätsproblemen um?‘ Was sich geändert hat, ist, dass wir jetzt über eine Technologie verfügen, um schnell die Daten sichtbar zu machen, die die Antworten liefern können, damit sie als Ausgangspunkt für bessere Entscheidungen verwendet werden können.“

Die Arbeit von Megan und AMI mit SMMs beinhaltet oft die Empfehlung der Verwendung eines von LECS Energy entwickelten Geräts namens LIMS Appliance.

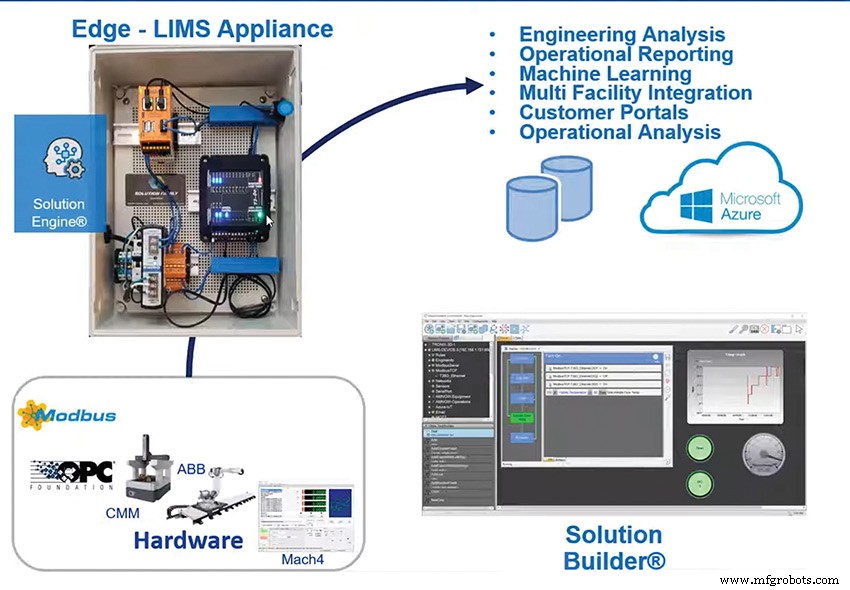

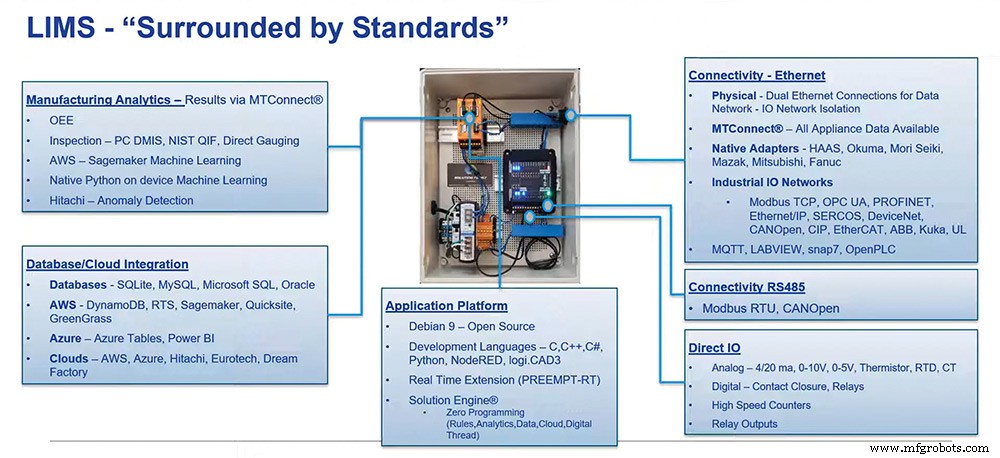

LIMS, das für Low Investment Manufacturing System steht, ist eine unscheinbare kleine Box, die aus einem Computer mit proprietärer Solution Engine-Software, einem E/A-Hub (Eingabe/Ausgabe) und einer 110-V-Stromquelle besteht, die an eine Standardsteckdose angeschlossen wird. Wenn es am Rand einer Produktionsanlage verdrahtet wird, wird es zu einer einfachen Lösung zum Sammeln und Teilen komplexer, von Sensoren abgeleiteter Daten. (AMI wird im Oktober und November Live-Demonstrationen des LIMS-Systems auf der HOUSTEX, EASTEC, SOUTHTEC und WESTEC durchführen. AMI ist der exklusive Distributor der LIMS-Box.)

„Für viele Hersteller, insbesondere im Bereich diskreter Teile – Automobil, Luft- und Raumfahrt und andere – sind wir der Meinung, dass die LIMS-Lösung ein großartiger Einstiegspunkt ist“, sagte Megan. „Es ist für Hersteller konzipiert, die eine CNC- oder andere Maschine verwenden, aber keinen Überblick über die Produktivität dieser einzelnen Maschine haben, oder allgemeiner gesagt, was in der Fabrikhalle vor sich geht. Die LIMS-Lösung ist eine kostengünstige und einfache Möglichkeit, Daten aus ihren Prozessen herauszuholen und sie in ein nützliches Format zu bringen. Und dann können sie damit beginnen, bessere Entscheidungen zu treffen.“

Mit den Worten des Hauptentwicklers des Geräts, Nat Frampton von LECS Energy, „wurde LIMS entwickelt, um Bedienern und Ingenieuren zu helfen, ihren Prozess zu berühren, zu analysieren und zu einem neuen Verständnis ihres Prozesses zu kommen – zu sein in der Lage, diese Daten zu sammeln, historisch zu betrachten, zu interagieren oder die Daten in Datenbanken zu verschieben und schließlich in der Lage zu sein, die Ergebnisse dieser Analyse zu erhalten und ihren Prozess zu verbessern.“

Laut Frampton ist LIMS ein Produkt von 20 Jahren Entwicklung, das ursprünglich für die Herstellung von Sprengstoffen für die US-Armee entwickelt wurde. Ein zentrales Ziel von Anfang an war es, dass Benutzer ohne spezielle Programmierkenntnisse es installieren und bedienen können.

„Wenn Sie Ihren eigenen Betrieb verstehen, wenn Sie mit Ihrer Ausrüstung arbeiten können, verfügen Sie bereits über alle Computerkenntnisse, die Sie benötigen, um diese Appliance konfigurieren zu können“, sagte Frampton.

Der LIMS-Anwendungsablauf

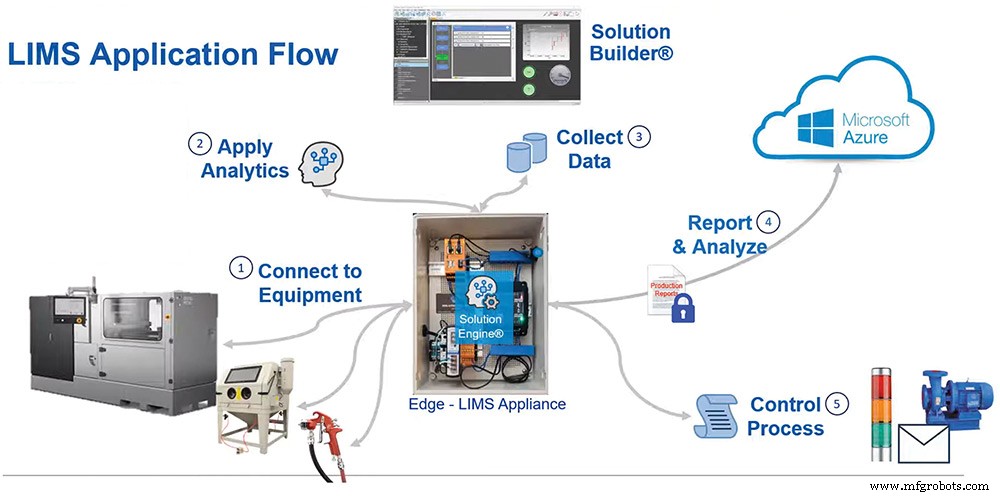

LIMS ist in der Lage, eine schwindelerregende Reihe von Aufgaben zu bewältigen, aber es kann auf einen fünfstufigen Anwendungsablauf vereinfacht werden. Der erste Schritt besteht darin, das System mit einer bestimmten Produktionsanlage zu verbinden. Wie diese Verbindung funktioniert, hängt von den Geräten ab, an die angeschlossen wird, und von der Netzwerkkonfiguration des Geschäfts – falls vorhanden. LIMS wurde entwickelt, um abhängig von diesen Variablen die Verbindung auf die effizienteste Weise herzustellen.

„LIMS basiert auf offenen Standards“, sagte Frampton. „Wenn es sich also um eine Verbindung zu einer relativ neuen Maschine handelt, die ein Standarddatenprotokoll wie MT Connect verwendet, dann ist es für jeden sehr einfach, die Daten aus dem Netzwerk abzurufen und in eine Datenbank zu verschieben. Wenn die Maschine jedoch keine Standarddatenprotokolle verwendet, die Daten jedoch auf der lokalen SPS [speicherprogrammierbare Steuerung] verfügbar sind, auf der die Maschine läuft, dann können wir die Daten normalerweise, wenn sie relativ neu ist, von der SPS abrufen. Wir verstehen die SPS-Protokolle und haben Treiber, die das können.“

Die LIMS-Appliance „spricht“ über 50 verschiedene Industrieprotokolle, betonte er. „Wissen Sie einfach, wenn Sie ein Gerät haben, das ‚spricht‘, können wir wahrscheinlich damit sprechen.“

Und wie bereits erwähnt, wenn nichts davon funktioniert, können Sensoren zur Produktionsmaschine hinzugefügt und mit dem LIMS-Gerät verdrahtet werden, sagte Megan.

„Wir hatten Fälle, in denen wir Sensoren hinzugefügt haben, um bestimmte Arten von Analysen zu ermöglichen – Temperatur, Feuchtigkeit im Geschäft, solche Dinge. Diese können als typische verdrahtete Signale verdrahtet werden, wie sie in eine SPS oder irgendetwas anderes gehen würden“, sagte er.

Unabhängig davon, wie die Verbindung hergestellt wird, besteht der Vorteil darin, dass „jetzt alles über ein System landen wird, sodass Sie alles mit einem Zeitstempel versehen können“, sagte Megan. „Alles wird zeitlich konsistent sein. Sie können es in einer Standarddatenbank landen und haben die Daten gut organisiert, im Kontext und an einem Ort, den Sie verwenden können.“

Glättung, Speicherung und Analyse

Sobald die Verbindungen hergestellt sind und Daten zum LIMS fließen können, besteht der zweite Schritt darin, die Daten zu filtern, um Rauschen zu reduzieren und das Signal zu verstärken. „Die von den Geräten eingehenden Daten sind nicht immer perfekt“, sagte Frampton. "Es kann laut sein." Aus diesem Grund enthält das Solution Engine-Programm eine einfache Analyse-Engine, die es glättet. Zum Beispiel:„Vielleicht haben Sie einen Strom, der hereinkommt, und Sie möchten ihn in Kilowattstunden integrieren, damit Sie wissen, wie Ihr CO2-Fußabdruck für ein bestimmtes Teil ist.“ Die Filterung ermöglicht einen klareren und genaueren Datensatz. Diese anfängliche Datenfilterung unterscheidet sich von den komplexeren Analysen, die möglich sind, sobald das System vorhanden ist, um Daten über einen längeren Zeitraum aufzuzeichnen und zu speichern.

Der dritte Schritt besteht darin, die Daten zu sammeln und in der Datenbank der Wahl des Benutzers zu speichern, die lokal oder in der Cloud sein kann.

„Es ist keine Cloud erforderlich“, versicherte Frampton. Der Benutzer könnte sich beispielsweise dafür entscheiden, eine SQL-Datenbank einzurichten, und „Sie könnten diese Datenbank in die Cloud stellen, wenn Sie möchten – aber Sie müssen es nicht. Sie können es einfach lokal auf dem LIMS-Gerät speichern“, bemerkte er. Das LIMS-Gerät verfügt standardmäßig über 16 Gigabyte Speicher.

Ein weiterer Punkt, der das System von anderen unterscheidet:„Eines der Dinge, die wir nicht tun, ist die Datennutzung zu überwachen und Ihnen jedes Mal eine Gebühr zu berechnen, wenn Sie einige Daten speichern oder Ihnen Tag-Limits oder ähnliches geben. Die Daten gehören Ihnen“, sagte Frampton.

Der vierte Schritt ist die Berichterstellung und Analyse aus den Daten. Da die meisten Maschinenbediener nicht unbedingt Experten für Datenbanken sind, wurde LIMS entwickelt, um die Datenerfassung und -speicherung so einfach wie einen Mausklick zu machen.

„Wenn Sie kein Datenbank-Jockey sind oder sich mit Datenbanken unwohl fühlen, machen Sie sich keine Sorgen“, sagte Frampton. „Sie können einfach mit der rechten Maustaste auf diese Daten klicken und sie in MS Excel ausgeben. Ich bin ausgebildeter Maschinenbauingenieur, also habe ich immer dafür gesorgt, dass unsere Tools direkt in Excel verfügbar sind.“

Wenn der Benutzer jedoch über Azure oder Google Cloud oder ein anderes Cloud-basiertes System verfügt, „können wir diese Daten nehmen und sie direkt in Tabellen in Azure verschieben, damit Sie sie in Power BI sehen können“ oder andere solche Programme oder Formate, sagte er sagte. „Wir können uns auch maschinelles Lernen ansehen und Ergebnisse erhalten, die zurückkommen.“

Nutzung der Daten

Der fünfte und letzte Schritt ist der Grund, warum das System zunächst eingerichtet wird – die Verwendung der gesammelten Informationen zur Verbesserung des Prozesses.

„Sobald Sie herausgefunden haben, wie Sie den Prozess verbessern können, ist es am wichtigsten, ihn kontrollieren zu können – etwas dagegen zu tun“, erklärte Frampton.

Die gewünschte Aktion kann zunächst relativ einfach sein, etwa das Sichtbarmachen einer relevanten Information mit der Zweckmäßigkeit einer rot-gelb-grünen Lichtsäule. Mit der Zeit können die gesammelten Daten den Benutzer jedoch in die Lage versetzen, viel mehr zu tun.

„Wir positionieren LIMS als Einstiegspunkt für die digitale Transformation“, sagte Megan. „Es beginnt normalerweise mit dieser Idee, die Daten zu sammeln und einfach eine einfache Visualisierung durchführen zu können. Sobald Sie das haben, können Sie mit der Zeit anspruchsvollere Dinge damit machen. Sie können die Reifekurve nach oben gehen – von grundlegenden Analysen bis hin zu fortschrittlicheren Lösungen wie KI.

„Aber es ist am besten, einfach anzufangen – und LIMS ist ein großartiger Ausgangspunkt“, schloss er.

Automatisierungssteuerung System

- Deutschland verwandelt die Fertigung in eine IoT-Kunstform

- Visionsgesteuerter Cobot verdoppelt Tagesproduktion

- 3 Paradebeispiele modernster fortschrittlicher Fertigungstechnologie

- Warum die US-Fertigungsindustrie eine Rezession erlebt

- Industrie 4.0:die Entwicklung einzigartiger Cybersicherheit

- Zukunftssichere Produktion:Auswirkungen von COVID auf die Fertigung

- Wie die USA die Fertigungsindustrie dominieren werden

- Top 10 Nachrichten-Websites für die Fertigung

- Schlüsselfertiges Fertigungsgerät wird auf der IMTS 2016 vorgestellt

- STAEDTLER:Der Wert der Automatisierung in der Fertigungsindustrie