In den Robotergräben

Geschichten von Herstellern, die Automatisierung implementiert haben:Warum sie es getan haben, was die Ergebnisse waren – und Ratschläge für andere, die einen neuen Droiden in Betracht ziehen

Auf der Suche nach einem neuen Pickup? Wie wäre es mit einem Ersatz für diesen müden Trolling-Motor oder dem Versuch, zu entscheiden, ob das Thai-Restaurant, das letzten Monat eröffnet wurde, gut ist? In diesen und unzähligen anderen Kaufsituationen ist es oft der beste Rat, mit Kunden zu sprechen, die diese Produkte gekauft oder diese fragwürdige Küche gegessen haben. Was waren ihre Erfahrungen? Wurden sie gut bedient und hat das Produkt ihre Anforderungen erfüllt? Vielleicht am wichtigsten:Würden sie es wieder kaufen?

Dasselbe gilt für Roboter. Vor allem Roboter. Denn angesichts des anhaltenden Arbeitskräftemangels und der hoffnungsvollen Wiederbelebung der Reshoring-Bemühungen in den USA und anderswo ist die Roboterautomatisierung der Schlüssel zum Wachstum und zur Steigerung der Effizienz der Fertigungsindustrie. Nirgendwo trifft dies mehr zu als bei kleinen Unternehmen wie MT Solar Co. aus Charlo, Mont., wo Eigentümer und Präsident Travis Jordan seit der Gründung des Unternehmens ein schnelles Wachstum erlebt hat. Jordan wandte sich kürzlich kollaborativen Robotern (Cobots) als Lösung zu. Wie sich herausstellte, war seine Entscheidung bahnbrechend.

„Wir begannen vor etwa 12 Jahren mit der allgemeinen Fertigung und Fertigung und wechselten dann Ende 2014 mit der Einführung unserer ersten Flaggschiff-Produktlinie in die Solarindustrie“, sagte Jordan. „Wir hatten kurz zuvor in einen CNC-Plasmatisch investiert, daher bestand unser Arbeitsablauf damals aus dem automatisierten Schneiden der Einzelteile und dem anschließenden Zusammenschweißen von Hand. Dieser Ansatz hat bis vor ein paar Jahren gut funktioniert, als der Solarmarkt richtig Fahrt aufgenommen hat und wir schnell hochfahren mussten. Aber wie die meisten Geschäfte heutzutage hatten wir Schwierigkeiten, qualifizierte Arbeitskräfte zu finden. Wir entschieden uns für die Robotik als Möglichkeit, den Durchsatz bei einigen unserer wiederholten Schweißarbeiten zu erhöhen.“

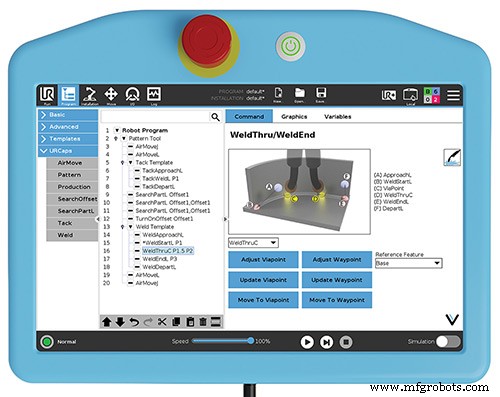

Trotz des schnellen Wachstums und der sprunghaft ansteigenden Nachfrage weist Jordan schnell darauf hin, dass sich sein Produktionsteam auf Lean-Manufacturing-Prinzipien konzentriert und daher seine anpassbaren Montagesysteme in kleinen Losgrößen auf Just-in-Time-Basis herstellt. Seine Suche nach einer skalierbaren und dennoch flexiblen Lösung führte ihn schließlich zu Universal Robots USA Inc. (UR) mit Sitz in Ann Arbor, Michigan, wo er ein System fand, das in der Lage war, die Anforderungen des Unternehmens mit geringem Volumen und hoher Produktvielfalt zu erfüllen. Das Cobot-Schweißgerät des UR-Partners Vectis Automation in Loveland, Colorado, ist mit einem UR10e-Cobot, einem integrierten Bediengerät und einer „DIY-Programmier“-Software ausgestattet und an einem tragbaren modularen Spanntisch mit integrierter Stromversorgung von Rhino Cart befestigt.

Jordan sagte, dass sie bei ihrer Suche auf eine Reihe hochwertiger Systeme gestoßen seien, aber die meisten seien auf höhere Produktionsvolumina ausgerichtet gewesen, nicht auf Dutzende und kleinere Losgrößen, die MT Solar oft auf Stundenbasis verarbeiten musste. Die meisten benötigten auch Sicherheitskäfige, eine Ausgabe, die Jordan möglichst vermeiden wollte. „Außerdem sind unsere Vorrichtungsanforderungen viel einfacher als bei einem herkömmlichen Roboter“, sagte er. „Wenn ein Teil nicht passt und von Hand geschweißt werden muss, kann jemand einfach hineinspringen und es auf demselben Tisch erledigen und den Cobot dann wieder an die Arbeit gehen lassen. Das ist nicht möglich, wenn Sie es mit allen Arten von Schutzvorrichtungen und schwenkbaren Drehtellern zu tun haben, wie Sie es bei den meisten automatisierten Schweißzellen sehen.“

Vielleicht bedauert er nur, dass er nicht zwei davon gekauft hat. „Später in diesem Jahr planen wir, einen weiteren Cobot einzuführen, damit wir einen für die Einrichtung und Programmierung und einen zweiten für die Produktion einsetzen können“, sagte Jordan. „Das wird es uns ermöglichen, einen kontinuierlichen Fluss zu erreichen, wie es in einer Lean-Umgebung erforderlich ist.“

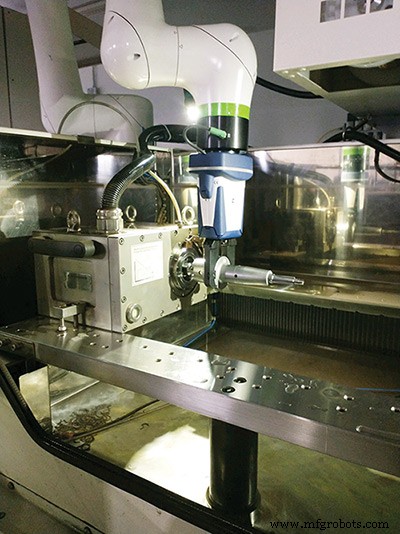

Enge Viertel

Steve Dillon teilt eine ähnliche Cobot-Erfolgsgeschichte, allerdings mit einer völlig anderen Begründung. Der Vizepräsident von CDP Diamond Products in Livonia, Michigan, gehört zur dritten Generation von Werkzeugmachern in der Familie Dillon. Aber als er seinen Brüdern vorschlug, in Roboter zu investieren, um ihre acht Drahterodiermaschinen (WEDM) von FANUC rund um die Uhr am Laufen zu halten, waren sie skeptisch, stimmten aber zu, es zu versuchen.

Wie der Name schon sagt, entwickelt und fertigt CDP Diamond Products eine breite Palette von kundenspezifischen Diamantschneidwerkzeugen. Ein Schritt in diesem Prozess beinhaltet das Laden des gelöteten Werkzeugs in einen Drehtisch und das Drahtschneiden des gewünschten Profils auf jeder Nut, ein Vorgang, der normalerweise etwa drei Stunden dauert. Um die Maschinenverfügbarkeit zu maximieren und den Durchsatz zu erhöhen, stattete Dillon die meisten WEDMs mit einem Paar Drehtischen aus, was ihm jedoch nur sechs Stunden unbeaufsichtigte Bearbeitung ermöglichte. Er bat seinen FANUC-Händler, Methods Machine Tools Inc. in Sudbury, Mass., um Rat.

„Zuerst schlugen sie mehr Drehtische vor, aber diese Dinger sind wahnsinnig teuer, und ich wusste, dass ich wahrscheinlich einen Roboter zum ungefähr gleichen Preis bekommen könnte“, sagte Dillon. „Das Problem war die Bodenfläche. Ich hatte temperaturgeregelte Räume um die Drahtmaschinen gebaut, um die Teilegenauigkeit zu maximieren, und das bedeutete, dass es keinen Platz für Schutzvorrichtungen und Käfige und all das gab. Glücklicherweise hatte FANUC gerade zur gleichen Zeit seine kollaborative Roboterserie vorgestellt.“

Ähnlich wie bei der Schweißlösung von MT Solar lieferte Methods CDP Diamond Products einen beweglichen Ständer mit Taschen für zwei Dutzend HSK 63-Werkzeughalter. Daran befestigten sie einen kollaborativen FANUC CRX-Roboter, der genug Armreichweite hat, um zwei Maschinen zu bedienen. Je nach Werkzeugmix können Dillon und sein Team jetzt zwei oder mehr Schichten völlig unbeaufsichtigt fahren, und wenn ein Bediener einspringen und an einer der Maschinen arbeiten muss, kann der andere so weitermachen wie bisher.

„Es ist so schwer, Leute zu finden, dass ich ihn, als er in der High School war, nachts bitten würde, die Maschinen zu füttern“, sagte Dillon. „Erst neulich rief er vom College an und fragte, ob wir Arbeit für ihn hätten. Ich musste ihm sagen:‚Tut mir leid, mein Sohn. Sie wurden durch einen Roboter ersetzt. Jetzt lerne.‘“

Käfigmatch

Ron Douglas, Eigentümer und Präsident von Associated MetalCast LLC aus Oxford, Alabama, hat kein Problem mit Käfigen. Sein Unternehmen installierte vor einigen Jahren einen FANUC-Roboter auf einer seiner Okuma Genos L300 CNC-Drehmaschinen, und Douglas ist seitdem fest von der Automatisierung überzeugt. Das Unternehmen verfügt jetzt über drei solcher Zellen und plant, im Laufe des Sommers zwei weitere zu implementieren. Da es sich um sogenannte „Industrieroboter“ handelt, die nicht kollaborativ sind, werden Käfige benötigt, um Menschen zu schützen, obwohl eine Zelle nur einen Lichtvorhang verwendet. Unabhängig davon sind alle damit beauftragt, Teile zu laden und zu entladen, sie in den Waschstationen der Zellen zu reinigen und in einem Fall eine 100-Prozent-Prüfung an einem integrierten KMG durchzuführen.

Associated MetalCast gießt oder schmiedet keine Teile. Douglas gründete das Unternehmen 1998 und wählte seinen Namen aufgrund einer engen Verbindung mit Gießereien im ganzen Land. Es bietet Präzisionsbearbeitung, Lackierung, Wärmebehandlung, Montage und andere Mehrwertprozesse für eine Reihe von Branchen, darunter Landwirtschaft, Schwermaschinen und Infrastruktur. Und während viele seiner fertigen Teile als Guss- oder Schmiedeteile beginnen, bearbeiten Associated MetalCast und seine 96 Mitarbeiter auch eine große Menge Stangenmaterial und Bleche und bieten seinen Kunden so eine Fertigungslösung „aus einer Hand“.

Auf die Frage, warum er mit der Automatisierung begonnen habe, war die Antwort von Douglas nicht überraschend. „Angesichts unserer Herausforderungen bei der Suche nach qualifizierten Arbeitskräften hier in Alabama wird die Automatisierung weiterhin ein sehr großer Teil unserer Zukunft sein. Es erhöht nicht nur die Effizienz, den Durchsatz und die Teilekonsistenz, sondern gibt unseren Mitarbeitern auch die Möglichkeit, sich interessanteren Aufgaben als der Maschinenbeschickung zu widmen. All dies ist in der heutigen Bearbeitungswelt sehr wichtig.“

Er wies auf einen weiteren wichtigen Punkt hin, der darin besteht, Teammitglieder zu Beginn eines Automatisierungsprojekts an Bord zu holen. „Überraschenderweise war das anfangs ziemlich herausfordernd“, sagte Douglas. „Ich hatte Mühe, Unterstützung von den Ingenieuren und Produktionsmitarbeitern zu bekommen, weil es etwas Neues für sie war und völlig außerhalb ihres Bereichs lag. Aber als sie die Ergebnisse sahen und erkannten, dass die Automatisierung der richtige Schritt nach vorne für das Unternehmen war, stellten sie sich dahinter. Mit ihrer Unterstützung und der unseres Robotik-Integrators war die Einführung sehr erfolgreich.“

Mit der Tradition brechen

Duane Manth, General Manager von Manth Manufacturing Co., Tonawanda, N.Y., hat eine lange Geschichte mit Robotern. In den letzten zwei Jahrzehnten hat er in verschiedene Formen der Automatisierung investiert, darunter mehrere CNC-Drehmaschinen im Wasino-Gang-Stil mit integrierten Portalladern, die er für einige der Komponenten mit höheren Stückzahlen in der Werkstatt verwendete. Und obwohl diese Maschinen für ihn gute Arbeit geleistet haben, wollte er einen Roboter, der flexibler ist als diese zwei- und dreiachsigen Portale und in einer zellularen Konfiguration mit menschlichen Arbeitern eingesetzt werden kann.

„In unserer 40-jährigen Geschichte haben wir immer versucht, wettbewerbsfähiger zu werden, und Automatisierung hat dabei gegebenenfalls eine Rolle gespielt“, sagte Manth. „Als mein Fertigungsleiter Mike Rex und ich anfingen, über die Erhöhung des Durchsatzes an einer unserer manuellen Fertigungszellen zu sprechen, kam es zufällig vor, dass der Vertriebsmitarbeiter von Absolute Machine Tools ein paar Tage zuvor vorbeigekommen war und einen Flyer für den OB7 abgegeben hatte . Jemand legte es auf meinen Schreibtisch und ich las es weiter und schaute auf das Preisschild und ziemlich bald rief ich ihn an und sagte:‚Erzähl mir mehr darüber.‘“

Der OB7 ist ein kollaborativer Roboter von Productive Robotics Inc., einem in Carpinteria, Kalifornien, ansässigen Spin-off von ZBE Inc., das Roboterkamerasysteme für die Filmindustrie herstellt. Manth war es egal, wie das 12 Jahre alte Unternehmen anfing – alles, was ihn interessierte, war die Senkung der Arbeitskosten in seiner Drei-Personen-Bearbeitungszelle. Er kaufte zwei OB7 und bediente damit die CNC-Drehmaschinen der Zelle, wobei eine Person zurückblieb, um die Rundschleifmaschine zu bedienen und die Cobots im Auge zu behalten.

Die Lösung war so effektiv, dass Rex bald nach anderen OB7-Anwendungen Ausschau hielt und sie schließlich zum Betrieb von Hon- und Räummaschinen einsetzte. „Wir haben auch einen OB7, der eine Rundschleifmaschine in einer anderen Zelle versorgt, wodurch einer der Bediener Zeit für andere Dinge hatte“, sagte Manth. „Sie waren ein großer Erfolg.“

Das kontinuierliche Streben von ihm und seinem Team nach mehr Effizienz führte Ende letzten Jahres zur Übernahme von Manth Manufacturing durch seinen größten Kunden, Dynabrade USA aus Clarence, N.Y. „Wir sind fest davon überzeugt, dass Automatisierung die Zukunft der Fertigung ist, weshalb wir weiter investieren werden in die Fähigkeiten von Manth einzubringen und gleichzeitig an unserem eigenen Automatisierungsangebot zu arbeiten“, sagte Firmenpräsident Mike Buffamonti. „Dynabrade sieht viele Möglichkeiten für die robotergestützte Materialentfernung und Oberflächenkonditionierung und hat daher begonnen, mit verschiedenen Cobot-Herstellern zusammenzuarbeiten, um unseren Kunden Proof-of-Concept-Lösungen bereitzustellen. Wir freuen uns sehr über diesen nächsten Schritt in unserer Entwicklung.“

Prioritäten setzen

Für Douglas Bingham, Senior Director of Manufacturing Technology im Werk Phoenix von Honeywell International Inc., kommt dies alles nicht überraschend. Mit fünf Geschäftsbereichen, mehr als 100.000 Mitarbeitern weltweit und einem Umsatz von 34 Milliarden US-Dollar im vergangenen Jahr verfügt der in Charlotte, North Carolina, ansässige Hersteller über umfangreiche Erfahrung mit Automatisierung. Ob es sich um automatisierte Rauchmelderlinien in Triest, Italien, oder Roboterschweißzellen in Mexicali, Mexiko handelt, dieses Fortune-100-Unternehmen hat Automatisierungstechnologie an Hunderten von Produktionsstandorten eingesetzt.

Was fehlt, sagte Bingham, ist eine umfassende, unternehmensweite Strategie. „Jeder Standort hat es sich im Laufe der Jahre zur Aufgabe gemacht, alles zu automatisieren, was seiner Meinung nach eine angemessene Kapitalrendite bieten würde. Und obwohl das in den meisten Fällen gute Ergebnisse gebracht hat, könnte es auch viel effizienter und kostengünstiger sein. Aus diesem Grund haben wir das Automation Center of Excellence (COE)-Team gebildet, dem ein engagierter Automatisierungsleiter aus jedem Unternehmen angehört.

Anstatt das Rad jedes Mal neu zu erfinden, wenn eine neue Fabrik entsteht oder ein Produkt auf den Markt kommt, werden Bingham und seine Kollegen daran arbeiten, die Automatisierungslösungen des Unternehmens zu standardisieren. Es wird den Betrieb an Schlüsselstandorten bewerten, ermitteln, welche Fertigungstechnologien oder -prozesse für die Automatisierung geeignet sind, Benchmarks definieren und modulare Lösungen entwickeln und diese Lösungen dann auf die Bereiche skalieren, in denen sie den größten Nutzen bringen.

Zu diesem Zweck sprach Bingham kürzlich auf einem Treffen von fast 200 Integrationsfirmen. Er beschrieb das Projekt und die Automatisierungsprioritäten seiner Gruppe – darunter Schweißen, Maschinenbeschickung, Entgraten und Inspektion – und formulierte das folgende Leitbild:„Bereitstellen intelligenter Automatisierungstechnologien für Schlüsselprozesse in unserem Kernbereich, um vorhersehbare, ausfallsichere und effiziente Abläufe zu schaffen .“

Er schlug dann vor, dass ihr externes Fachwissen benötigt würde, wenn Honeywell diese Mission erfüllen sollte, und forderte sie auf, ihre Ideen auszutauschen. „Wir wussten, dass es wichtig war, im Vorfeld mit diesen und anderen Experten zusammenzuarbeiten, um die richtigen Lösungen auf die bestmögliche Weise zu entwickeln und diese dann zu standardisieren“, sagte Bingham.

Diese Standardisierung sei von entscheidender Bedeutung, fügte er hinzu, ebenso wie detaillierte Arbeitsbeschreibungen und genaue Simulationen aller vorgeschlagenen Lösungen. „Das ist etwas, was wir bei früheren Automatisierungsprojekten nicht immer gefordert hätten. Jetzt ist es ein Muss. Wir wollen sehen, wie die Zelle funktioniert, bevor wir sie tatsächlich bestellen. Damit einher geht die Anforderung, nur vorab genehmigte Hardware zu verwenden – z. B. bestimmte Marken von SPS und Robotern – und die Entwicklung standardisierter Module, die wir dann in unseren verschiedenen Einrichtungen kopieren und einfügen können. Dies wird dazu beitragen, das Potpourri an Geräten zu beseitigen, das Sie derzeit in einigen unserer Fabriken sehen, und gleichzeitig die Automatisierung einfacher und kostengünstiger zu implementieren. Wir haben dieses Projekt erst letztes Jahr gestartet, aber ich muss sagen, dass wir viele Möglichkeiten vor uns sehen.“

Automatisierungssteuerung System

- Die Frage zur Vertragspflege – Teil 2

- Die nicht-technische Seite der Zuverlässigkeit

- Die Bedeutung der Verwaltung des Roboterschweiß-Workflows

- Die Vorteile von Durcharm-Roboterschweißpistolen

- Warum wir ehrlich zu den Kunden sein sollten?

- Engineering des Lichtflusses

- Was ist die Aufgabe eines Maschinenbedieners?

- Der industrielle Roboterarm – ein Produktionsboom

- Die Zukunft des Kaffees:Eine Roboter-Kaffeebar

- Robotische Bearbeitung:Die nächste Dimension