Synchronmotoren

Einphasen-Synchronmotoren

Einphasen-Synchronmotoren sind in kleinen Größen für Anwendungen erhältlich, die ein präzises Timing erfordern, wie z. B. Zeitmessung, (Uhren) und Bandspieler. Obwohl batteriebetriebene, quarzgeregelte Uhren weit verbreitet sind, hat die netzbetriebene Variante eine bessere Langzeitgenauigkeit – über einen Zeitraum von Monaten.

Dies ist darauf zurückzuführen, dass Kraftwerksbetreiber bewusst die langfristige Genauigkeit der Frequenz des Wechselstromverteilungssystems beibehalten. Wenn es um ein paar Zyklen zurückfällt, gleichen sie die verlorenen Zyklen von AC aus, sodass die Uhren keine Zeit verlieren.

Große vs. kleine Synchronmotoren

Über 10 PS (10 kW) machen der höhere Wirkungsgrad und der führende Leistungsfaktor große Synchronmotoren in der Industrie nützlich. Große Synchronmotoren sind einige Prozent effizienter als die gebräuchlicheren Induktionsmotoren, obwohl der Synchronmotor komplexer ist.

Da Motoren und Generatoren ähnlich aufgebaut sind, sollte es möglich sein, einen Generator als Motor und umgekehrt einen Motor als Generator zu verwenden.

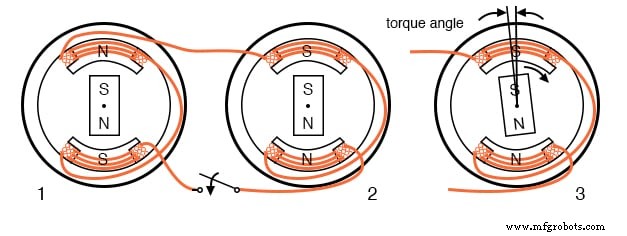

Ein Asynchronmotor ähnelt einer Lichtmaschine mit Drehfeld. Die folgende Abbildung zeigt kleine Generatoren mit einem permanentmagnetischen Drehfeld. Die Abbildung unten könnte entweder zwei parallel geschaltete und synchronisierte Generatoren sein, die von mechanischen Energiequellen angetrieben werden, oder ein Generator, der einen Synchronmotor antreibt. Oder es könnten zwei Motoren sein, wenn eine externe Stromquelle angeschlossen wäre.

Der Punkt ist, dass die Rotoren in beiden Fällen mit derselben Nennfrequenz laufen und phasengleich sein müssen. Das heißt, sie müssen synchronisiert sein . Das Verfahren zum Synchronisieren von zwei Lichtmaschinen besteht darin, (1) den Schalter zu öffnen, (2) beide Lichtmaschinen mit der gleichen Drehzahl anzutreiben, (3) die Phase einer Einheit vor- oder nachzustellen, bis beide Wechselstromausgänge in Phase sind, (4) schließen den Schalter, bevor sie aus der Phase driften.

Nach der Synchronisierung werden die Generatoren miteinander verriegelt, was ein beträchtliches Drehmoment erfordert, um eine Einheit (außerhalb der Synchronisierung) von der anderen zu lösen.

Synchronmotor läuft im Gleichschritt mit der Lichtmaschine

Berechnung des Drehmoments bei Synchronmotoren

Wenn mehr Drehmoment in Drehrichtung auf den Rotor eines der oben genannten rotierenden Generatoren aufgebracht wird, wird der Winkel des Rotors (entgegengesetzt von (3)) in Bezug auf das Magnetfeld in den Statorspulen noch synchronisiert und die Rotor liefert Energie an die Wechselstromleitung wie eine Lichtmaschine.

Der Rotor wird auch in Bezug auf den Rotor des anderen Generators vorgerückt. Wenn eine Last wie eine Bremse auf eine der oben genannten Einheiten angewendet wird, eilt der Winkel des Rotors dem Statorfeld wie bei (3) nach und entzieht der Wechselstromleitung wie bei einem Motor Energie.

Wenn ein übermäßiges Drehmoment oder ein übermäßiger Widerstand aufgebracht wird, überschreitet der Rotor den maximalen Drehmomentwinkel so weit vorrücken oder nacheilen, dass die Synchronisierung verloren geht. Das Drehmoment wird nur entwickelt, wenn die Synchronisation des Motors aufrechterhalten wird.

Synchronmotoren auf Touren bringen

Bei einem kleinen Synchronmotor anstelle des Generators entfällt der aufwendige Synchronisationsprozess für Generatoren. Der Synchronmotor startet jedoch nicht selbst und muss immer noch auf die ungefähre elektrische Drehzahl des Generators gebracht werden, bevor er mit der Generatordrehzahl einrastet (synchronisiert).

Sobald der Synchronmotor seine Drehzahl erreicht hat, bleibt er mit der Wechselstromquelle synchron und entwickelt ein Drehmoment.

Sinuswelle treibt Synchronmotor an

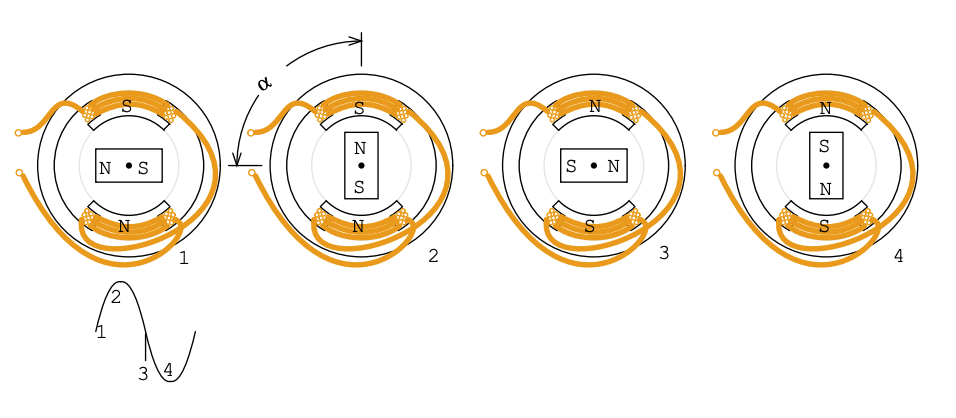

Unter der Annahme, dass der Motor die Synchrondrehzahl erreicht hat, drückt die untere Nordspule den Nordpol des Rotors, während die obere Südspule den Nordpol des Rotors anzieht, wenn die Sinuswelle in Abbildung oben (1) positiv wird. Auf ähnliche Weise wird der Südpol des Rotors von der oberen Südspule abgestoßen und von der unteren Nordspule angezogen.

Zu dem Zeitpunkt, zu dem die Sinuswelle bei (2) eine Spitze erreicht, ist das Drehmoment, das den Nordpol des Rotors oben hält, maximal. Dieses Drehmoment nimmt ab, wenn die Sinuswelle bei (3) auf 0 VDC abnimmt, wobei das Drehmoment minimal ist.

Wenn die Sinuswelle zwischen (3 und 4) negativ wird, drückt die untere Südspule den Südrotorpol, während sie den Nordrotorpol anzieht. Auf ähnliche Weise wird der Nordrotorpol von der oberen Nordspule abgestoßen und von der unteren Südspule angezogen. Bei (4) erreicht die Sinuswelle eine negative Spitze, wobei das Haltemoment wieder maximal ist. Wenn sich die Sinuswelle von negativ über 0 VDC zu positiv ändert, wiederholt sich der Vorgang für einen neuen Sinuswellenzyklus.

Beachten Sie, dass die obige Abbildung die Rotorposition für einen Leerlaufzustand (α=0°) veranschaulicht. In der Praxis führt das Laden des Rotors dazu, dass der Rotor den um den Winkel α gezeigten Positionen nacheilt. Dieser Winkel nimmt mit der Belastung zu, bis das maximale Motordrehmoment bei α=90° erreicht ist.

Über diesen Winkel gehen Synchronisation und Drehmoment verloren. Der Strom in den Spulen eines Einphasen-Synchronmotors pulsiert bei wechselnder Polarität.

Wenn die Rotordrehzahl des Permanentmagneten nahe der Frequenz dieses Wechsels liegt, synchronisiert er sich auf diesen Wechsel. Da das Spulenfeld pulsiert und nicht rotiert, ist es erforderlich, den Permanentmagnetrotor mit einem Hilfsmotor auf Drehzahl zu bringen. Dies ist ein kleiner Induktionsmotor ähnlich dem im nächsten Abschnitt.

Hinzufügen von Feldpolen verringert die Geschwindigkeit

Ein 2-poliger Wechselstromgenerator (Paar N-S-Pole) erzeugt eine 60-Hz-Sinuswelle, wenn er mit 3600 U/min (Umdrehungen pro Minute) gedreht wird. Die 3600 U/min entsprechen 60 Umdrehungen pro Sekunde. Ein ähnlicher 2-poliger Permanentmagnet-Synchronmotor dreht sich auch mit 3600 U/min.

Ein Motor mit niedrigerer Drehzahl kann konstruiert werden, indem mehr Polpaare hinzugefügt werden. Ein 4-poliger Motor würde mit 1800 U/min drehen, ein 12-poliger Motor mit 600 U/min. Die gezeigte Bauart (Abbildung oben) dient der Veranschaulichung. Mehrpolige Stator-Synchronmotoren mit höherem Wirkungsgrad und höherem Drehmoment haben tatsächlich mehrere Pole im Rotor.

Einwicklungs-12-poliger Synchronmotor

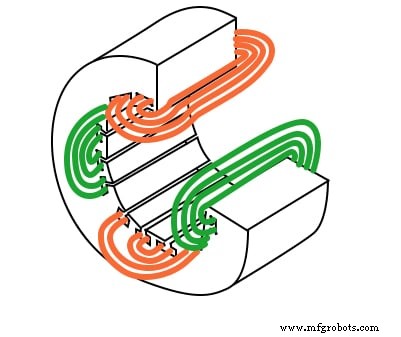

Anstatt 12 Spulen für einen 12-poligen Motor zu wickeln, wickeln Sie eine einzelne Spule mit zwölf ineinandergreifenden Stahlpolstücken, wie in der Abbildung oben gezeigt. Obwohl sich die Polarität der Spule aufgrund des angelegten Wechselstroms ändert, nehmen Sie an, dass die Oberseite vorübergehend nördlich und die Unterseite südlich ist.

Polschuhe leiten den Südfluss von unten und außerhalb der Spule nach oben. Diese 6-Süden sind mit 6-Nord-Laschen verschachtelt, die von der Oberseite des Stahlpolschuhs der Spule nach oben gebogen sind. Somit trifft ein Permanentmagnet-Rotorstab auf 6-Polpaare, die 6-Wechselstromzyklen in einer physikalischen Drehung des Stabmagneten entsprechen.

Die Rotationsgeschwindigkeit beträgt 1/6 der elektrischen Geschwindigkeit des AC. Die Rotordrehzahl beträgt 1/6 derjenigen eines 2-poligen Synchronmotors. Beispiel:60 Hz würde einen 2-poligen Motor mit 3600 U/min drehen, oder 600 U/min für einen 12-poligen Motor.

Nachdruck mit Genehmigung von Westclox History auf www.clockHistory.com

Der Stator (Abbildung oben) zeigt einen 12-poligen Westclox-Synchrontaktmotor. Der Aufbau ist ähnlich wie in der vorherigen Abbildung mit einer einzelnen Spule. Die Bauweise mit einer Spule ist für Motoren mit niedrigem Drehmoment wirtschaftlich. Dieser 600-U/min-Motor treibt Untersetzungsgetriebe an, die die Uhrzeiger bewegen.

F: Wenn der Westclox-Motor mit 600 U/min von einer 50-Hz-Stromquelle laufen würde, wie viele Pole wären dann erforderlich?

A: Ein 10-poliger Motor hätte 5 Paare von N-S-Polen. Es würde mit 50/5 =10 Umdrehungen pro Sekunde oder 600 U/min (10 s-1 x 60 s/Minute) rotieren.

Nachdruck mit Genehmigung von Westclox History auf www.clockHistory.com

Der Rotor (Abbildung oben) besteht aus einem Permanentmagnetstab und einem Stahl-Induktionsmotorbecher. Die Synchronmotorstange, die sich innerhalb der Pollaschen dreht, hält die genaue Zeit. Der Induktionsmotorbecher außerhalb des Stabmagneten passt außen und über die Laschen zum Selbststarten. Früher wurden nicht selbstanlaufende Motoren ohne Induktionsmotorbecher hergestellt.

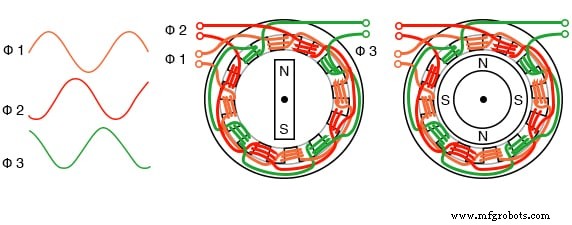

3-Phasen-Synchronmotoren

Ein 3-Phasen-Synchronmotor, wie in der folgenden Abbildung dargestellt, erzeugt im Stator ein elektrisches Drehfeld. Solche Motoren sind nicht selbstanlaufend, wenn sie von einer Festfrequenz-Stromquelle wie 50 oder 60 Hz, wie sie in einer industriellen Umgebung zu finden sind, gestartet werden.

Darüber hinaus ist der Rotor bei den in der Industrie eingesetzten Mehr-PS-Motoren (Multi-Kilowatt) kein Permanentmagnet, sondern ein Elektromagnet. Große industrielle Synchronmotoren sind effizienter als Induktionsmotoren. Sie werden verwendet, wenn eine konstante Geschwindigkeit erforderlich ist. Mit einem voreilenden Leistungsfaktor können sie die Wechselstromleitung für einen nacheilenden Leistungsfaktor korrigieren.

Die drei Phasen der Statorerregung addieren sich vektoriell, um ein einzelnes resultierendes Magnetfeld zu erzeugen, das sich f/2n-mal pro Sekunde dreht, wobei f die Netzfrequenz ist, 50 oder 60 Hz für industrielle netzbetriebene Motoren. Die Polzahl ist n. Für Rotordrehzahl in U/min mit 60 multiplizieren.

S =f120/n wobei:S =Rotordrehzahl in U/min f =Wechselstromnetzfrequenz n =Polzahl pro Phase

Der 3-phasige 4-polige (pro Phase) Synchronmotor dreht mit 1800 U/min bei 60 Hz Leistung oder 1500 U/min bei 50 Hz Leistung. Wenn die Spulen nacheinander in der Reihenfolge φ-1, φ-2, φ-3 erregt werden, sollte der Rotor der Reihe nach auf die entsprechenden Pole zeigen.

Da sich die Sinuswellen tatsächlich überlappen, dreht sich das resultierende Feld nicht schrittweise, sondern glatt. Wenn beispielsweise die Sinuswellen -1 und φ-2 zusammenfallen, weist das Feld eine Spitze auf, die zwischen diesen Polen zeigt. Der abgebildete Stabmagnetrotor ist nur für kleine Motoren geeignet.

Der Rotor mit mehreren Magnetpolen (unten rechts) wird in jedem effizienten Motor verwendet, der eine erhebliche Last antreibt. Dies werden schleifringgespeiste Elektromagnete in großen Industriemotoren sein. Große industrielle Synchronmotoren starten selbsttätig durch eingebettete Käfigleiter im Anker, die als Induktionsmotor wirken.

Der elektromagnetische Anker wird erst erregt, nachdem der Rotor auf nahezu synchrone Drehzahl gebracht wurde.

Dreiphasiger, 4-poliger Synchronmotor

Kleine mehrphasige Synchronmotoren

Kleine Mehrphasen-Synchronmotoren können gestartet werden, indem die Antriebsfrequenz von Null auf die endgültige Betriebsfrequenz hochgefahren wird. Die mehrphasigen Ansteuersignale werden von elektronischen Schaltungen erzeugt und sind in allen Anwendungen, außer in den anspruchsvollsten Anwendungen, Rechteckwellen.

Solche Motoren sind als bürstenlose Gleichstrommotoren bekannt. Echte Synchronmotoren werden durch Sinuswellenformen angetrieben. Zwei- oder dreiphasige Antriebe können verwendet werden, indem die entsprechende Anzahl von Wicklungen im Stator bereitgestellt wird. Oben ist nur 3-Phasen dargestellt.

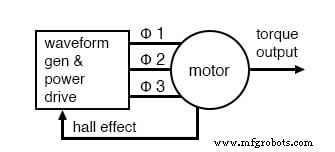

Elektronischer Synchronmotor

Das Blockschaltbild zeigt die Antriebselektronik eines Niederspannungs-Synchronmotors (12 V DC). Diese Motoren haben einen Positionssensor in den Motor integriert, der ein schwaches Signal mit einer Frequenz proportional zur Drehzahl des Motors liefert.

Der Positionssensor könnte so einfach sein wie Festkörper-Magnetfeldsensoren wie der Hall-Effekt Geräte, die der Antriebselektronik die Kommutierung (Ankerstromrichtung) zur Verfügung stellen. Der Positionssensor könnte ein hochauflösender Winkelsensor wie ein Resolver, ein Inductosyn (magnetischer Encoder) oder ein optischer Encoder sein.

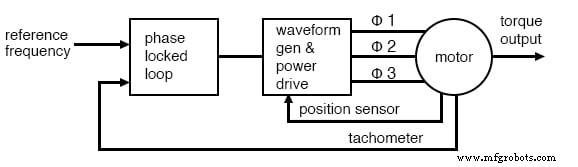

Wenn eine konstante und genaue Drehzahl erforderlich ist, (wie bei einem Diskettenlaufwerk) ein Drehzahlmesser und Phasenregelkreis enthalten sein (Abbildung unten). Dieses Tachometersignal, eine Impulsfolge proportional zur Motordrehzahl, wird an einen Phasenregelkreis zurückgeführt, der die Tachometerfrequenz und -phase mit einer stabilen Referenzfrequenzquelle wie einem Quarzoszillator vergleicht.

Phasenregelkreis steuert die Synchronmotordrehzahl

Bürstenloser Gleichstrommotor

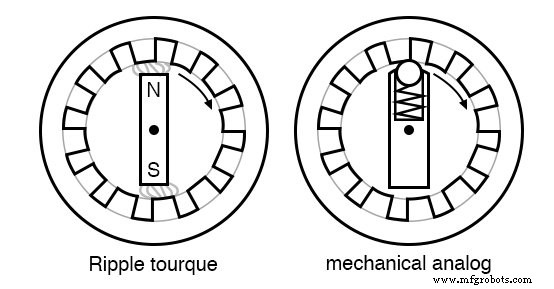

Ein Motor, der von Rechteckwellen des Stroms angetrieben wird, wie er von einfachen Hall-Effekt-Sensoren bereitgestellt wird, ist als bürstenloser Gleichstrommotor bekannt . Dieser Motortyp hat ein höheres Welligkeitsdrehmoment Variation durch eine Wellenumdrehung als ein Sinuswellenmotor angetrieben wird. Dies ist für viele Anwendungen kein Problem. Allerdings interessieren wir uns in diesem Abschnitt hauptsächlich für Synchronmotoren.

Motorwelligkeit und mechanisches Analog

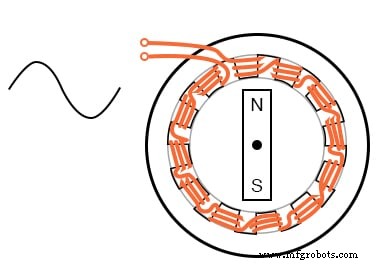

Welligkeitsdrehmoment oder Cogging wird durch die magnetische Anziehung der Rotorpole an den Statorpolschuhen verursacht. (Abbildung oben) Beachten Sie, dass keine Statorspulen vorhanden sind. Der PM-Rotor kann von Hand gedreht werden, wird jedoch in der Nähe von den Polschuhen angezogen.

Dies ist analog zur mechanischen Situation. Wäre das Welligkeitsdrehmoment ein Problem für einen Motor, der in einem Kassettenspieler verwendet wird? Ja, wir möchten nicht, dass der Motor abwechselnd beschleunigt und verlangsamt, wenn er das Audioband an einem Bandwiedergabekopf vorbeibewegt. Wäre das Welligkeitsdrehmoment ein Problem für einen Lüftermotor? Nein.

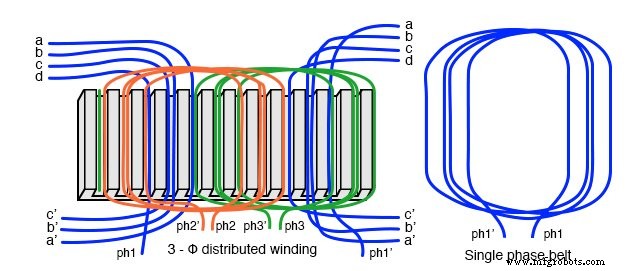

In einem Riemen verteilte Wicklungen erzeugen ein eher sinusförmiges Feld

Wenn ein Motor durch Sinuswellen des Stroms synchron mit der Gegen-EMK des Motors angetrieben wird, wird er als synchroner Wechselstrommotor klassifiziert, unabhängig davon, ob die Antriebswellenformen durch elektronische Mittel erzeugt werden. Ein Synchronmotor erzeugt eine sinusförmige emf wenn das Statormagnetfeld eine sinusförmige Verteilung hat.

Es wird sinusförmiger, wenn die Polwicklungen in einem Gürtel über viele Schlitze verteilt werden, anstatt sich auf einen großen Pol zu konzentrieren (wie in den meisten unserer vereinfachten Abbildungen gezeichnet). Diese Anordnung hebt viele der ungeraden Oberwellen des Statorfeldes auf.

Schlitze mit weniger Wicklungen am Rand der Phasenwicklung können den Raum mit anderen Phasen teilen. Wickelriemen können eine andere konzentrische Form annehmen, wie in der Abbildung unten gezeigt.

Konzentrische Riemen

Bei einem 2-Phasen-Motor, der von einer Sinuswelle angetrieben wird, ist das Drehmoment während einer Umdrehung durch die trigonometrische Identität konstant:

sin2θ + cos2θ =1

Die Erzeugung und Synchronisierung der Antriebswellenform erfordert eine genauere Anzeige der Rotorposition als sie von den Hall-Effekt-Sensoren bereitgestellt wird, die in bürstenlosen Gleichstrommotoren verwendet werden. Ein Resolver , oder optischer oder magnetischer Encoder , bietet eine Auflösung von Hunderten bis Tausenden von Teilen (Impulsen) pro Umdrehung.

Ein Resolver liefert analoge Winkelpositionssignale in Form von Signalen, die proportional zum Sinus und Cosinus des Wellenwinkels sind. Encoder bieten eine digitale Winkelpositionsanzeige im seriellen oder parallelen Format.

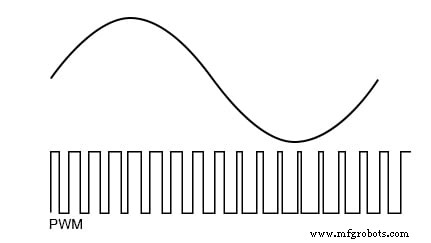

Der Sinuswellenantrieb kann tatsächlich von einem PWM stammen, Pulsweitenmodulator , ein hocheffizientes Verfahren zum Annähern einer Sinuswelle mit einer digitalen Wellenform. Jede Phase erfordert eine Ansteuerelektronik für diese Wellenform, die um den entsprechenden Betrag pro Phase phasenverschoben ist.

PWM nähert sich einer Sinuswelle an

Vorteile des Synchronmotors

Der Wirkungsgrad von Synchronmotoren ist höher als der von Induktionsmotoren. Ein Synchronmotor kann auch kleiner sein, insbesondere wenn im Rotor hochenergetische Permanentmagnete verwendet werden. Das Aufkommen moderner Festkörperelektronik macht es möglich, diese Motoren mit variabler Geschwindigkeit anzutreiben.

Induktionsmotoren werden hauptsächlich in der Bahntraktion eingesetzt. Ein kleiner Synchronmotor, der in einem Antriebsrad montiert ist, macht ihn jedoch für solche Anwendungen attraktiv. Die Hochtemperatur-Supraleitung Version dieses Motors wiegt ein Fünftel bis ein Drittel eines Motors mit Kupferwicklung.

Der größte experimentelle supraleitende Synchronmotor ist in der Lage, ein Schiff der Marine-Zerstörer-Klasse anzutreiben. Bei all diesen Anwendungen ist der elektronische Frequenzumrichter unverzichtbar. Der Frequenzumrichter muss aufgrund der verringerten induktiven Reaktanz bei einer niedrigeren Frequenz auch die Antriebsspannung bei niedriger Drehzahl reduzieren.

Um ein maximales Drehmoment zu entwickeln, muss der Rotor der Statorfeldrichtung um 90° nacheilen. Außerdem verliert es die Synchronisierung. Viel weniger führt zu einem reduzierten Drehmoment. Daher muss die Position des Rotors genau bekannt sein. Und die Position des Rotors in Bezug auf das Statorfeld muss berechnet und kontrolliert werden.

Diese Art der Steuerung wird als Vektorphasensteuerung bezeichnet . Es wird mit einem schnellen Mikroprozessor implementiert, der einen Pulsweitenmodulator für die Statorphasen ansteuert. Der Stator eines Synchronmotors ist der gleiche wie der des populäreren Induktionsmotors.

Dadurch ist die bei Induktionsmotoren verwendete elektronische Drehzahlregelung in Industriequalität auch auf große industrielle Synchronmotoren anwendbar. Werden Rotor und Stator eines herkömmlichen rotatorischen Synchronmotors abgerollt, entsteht ein synchroner Linearmotor.

Dieser Motortyp wird für die präzise Hochgeschwindigkeits-Linearpositionierung verwendet.

VERWANDTES ARBEITSBLATT:

- Arbeitsblatt zur Theorie des Wechselstrommotors

Industrietechnik

- Einphasen-Asynchronmotoren

- AC-Kommutatormotoren

- So beheben Sie Fehler bei Motoren mit gewickeltem Rotor

- Elektromotoren-Tipp:Minimieren Sie Ihre Startzeiten

- Technischer Tipp:Motoren

- Vorteile von flüssigkeitsgekühlten Motoren

- 7 Schritte zur Gewährleistung einer verbesserten Wartung von Elektromotoren

- Gleichstrom- und Wechselstrommotoren:Was sind ihre Unterschiede?

- BLDC-Motoren und Automatisierung

- Eine Einführung in den BLDC-Motor