Unterschied zwischen Spanfläche und Flankenfläche des Schneidwerkzeugs

Die maschinelle Bearbeitung oder das Metallschneiden ist ein subtraktiver Herstellungsprozess, der verwendet wird, um überschüssiges Material schrittweise von einem vorgeformten Rohling zu entfernen, um eine hohe Maßgenauigkeit und enge Toleranzen zu erreichen. Es gibt verschiedene Arten von Bearbeitungsvorgängen, um Materialabtragungsaufgaben an verschiedenen Arbeitsmaterialien in unterschiedlicher Präzision effizient und produktiv auszuführen. Solche Prozesse können grob klassifiziert werden als:konventionelle Bearbeitung (wie Drehen, Plandrehen, Fräsen, Bohren, Bohren, Wälzfräsen usw.), Trennschleifen (Schleifen, Honen, Läppen usw.), nicht-traditionelle Bearbeitung (AJM, USM, EDM, LBM, EBM usw.) sowie Mikro- und Präzisionsbearbeitung (Mikrofräsen, Mikrobohren, Diamantdrehen usw.). Alle diese Operationen haben unterschiedliche Möglichkeiten in Bezug auf MRR, Oberflächengüte, brauchbare Materialien, Bearbeitungszeit, Kosten usw.

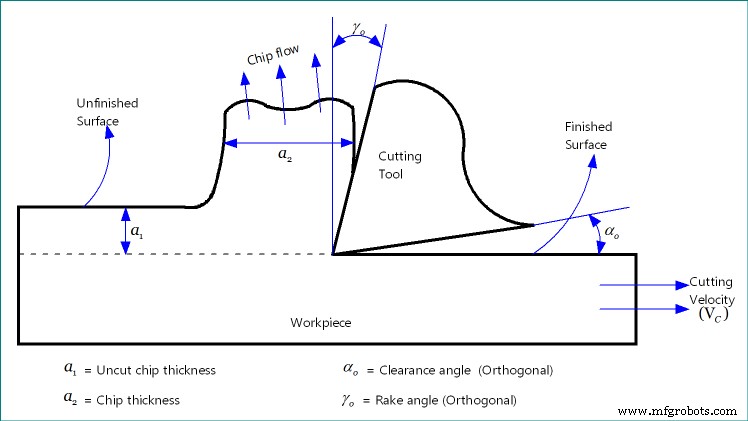

Herkömmliche Bearbeitungsverfahren verwenden zwangsläufig ein keilförmiges Schneidwerkzeug (auch Schneidwerkzeug genannt), um Material in Form von Spänen durch Scheren vom Werkstück zu entfernen. Geometrie, Orientierung und Material sind drei wichtige Faktoren, die mit jedem Fräser verbunden sind und die Gesamtbearbeitungsleistung direkt beeinflussen. Für einen unterbrechungsfreien Materialabtrag muss der Schneidstoff ausreichend härter sein als der Arbeitsstoff. Die Geometrie des Fräsers, ein weiterer entscheidender Faktor, umfasst verschiedene Merkmale wie Spitzenflächen und deren Neigungen, Lage der Schneidkanten, Schärfe von Schneide und Nase usw. Jeder Fräser besteht aus mindestens zwei Spitzenflächen – Spanfläche und Flankenfläche .

Rechenfläche ist die Spanfließfläche. Späne, die bei der Bearbeitung entstehen, fließen kontinuierlich über die Spanfläche, bevor sie die Schnittzone verlassen. Somit findet starkes Reiben zwischen der Spanfläche und der Spanfläche statt und als Ergebnis wird in dieser Zone (sekundäre Verformungszone genannt) intensive Wärme erzeugt. Seine Neigung zur Bezugsebene, gemessen am Spanwinkel, beeinflusst viele relevante Parameter wie Scherverformung, Spandicke, Schnittkraft, Leistungsaufnahme etc. Neben der Spanfläche sollte jedes Schneidwerkzeug mindestens eine

Tabelle:Unterschiede zwischen Spanfläche und Freifläche

| Rechenfläche | Flankenfläche |

|---|---|

| Während der Bearbeitung fließen Späne über die Spanfläche. | Die Flankenoberfläche ist nicht mit Spänen verbunden. Sie berührt die bearbeitete Oberfläche in einem winzigen Teil. |

| Die Neigung der Spanfläche wird anhand des Spanwinkels gemessen. | Die Neigung der Flankenfläche wird durch den Freiwinkel gemessen. |

| Ein Großteil der Spanfläche bleibt während der Bearbeitung in engem Kontakt mit dem Span. | Flankenfläche bleibt im Betrieb durchgehend frei. |

| Die Spanfläche spielt keine direkte Rolle bei der Verbesserung der Oberflächenbeschaffenheit. | Ein winziger Kontakt an der Spitze der Flankenfläche hilft direkt bei der Verbesserung des Finishs durch Komprimieren von Muschelspuren. |

| Aufgrund der Reibung mit fließenden Spänen tritt eine intensive Wärmeerzeugung um die Spanfläche herum auf. | Wegen des winzigen Kontakts an der Spitze wird nur eine unbedeutende Wärmemenge erzeugt. |

| Durch übermäßiges Reiben verschleißt die Spanfläche schnell (Kraterverschleiß); geringerer Verschleiß beeinträchtigt jedoch nicht die Bearbeitungsgenauigkeit. | Obwohl sich die Flankenoberfläche langsam abnutzt, wirkt sich dies jedoch direkt auf die Maßhaltigkeit des bearbeiteten Bauteils aus. |

Kontakt mit Chip oder fertiger Oberfläche: Die Spanfläche bleibt während der Bearbeitung in physischem Kontakt mit den fließenden Spänen; es berührt jedoch nicht die fertig bearbeitete oder bearbeitete Oberfläche. Andererseits berührt der Span die Flankenoberfläche nicht, aber die fertige Oberfläche berührt die Flankenoberfläche in einem winzigen Teil aufgrund des Vorhandenseins des Nasenradius und des Kantenradius. Ein solcher Kontakt hilft beim Glätten von Muschel- oder Futterspuren; jedoch kann ein längerer Kontakt zwischen bearbeiteter Oberfläche und Flankenoberfläche die Endbearbeitungsqualität beeinträchtigen. Daher muss zwischen ihnen unbedingt ein ausreichender Abstand (durch den Freiwinkel bereitgestellt) eingehalten werden, um ein Reiben zu vermeiden.

Spanwinkel und Freiwinkel: Diese geben die Neigung der Werkzeugspitzenflächen von der Standardebene oder -richtung an. Per Definition ist der Spanwinkel der Neigungswinkel der Spanfläche des Fräsers von der Referenzebene und gemessen auf einer anderen Ebene. Die Referenzebene ist eine Ebene, die senkrecht zum Schnittgeschwindigkeitsvektor ist. Auf der Grundlage der Ausrichtung der Spanfläche in Bezug auf die Referenzebene kann der Spanwinkel positiv oder negativ oder null sein. In ähnlicher Weise ist der Freiwinkel das Maß der Flankenfläche des Fräsers aus dem Schnittgeschwindigkeitsvektor und wird auf einer anderen Ebene gemessen. Der Freiwinkel kann jedoch nicht null oder negativ sein, er muss einen positiven Wert haben. In beiden Fällen kann der Winkelwert je nach Ebene, auf der er gemessen wird, unterschiedlich sein.

Flankenfläche bleibt freiliegend: Wie bereits erwähnt, fließen Späne über die Spanfläche und bleiben somit in engem Kontakt mit fließenden Spänen. Die Flankenfläche bleibt jedoch immer offen, da sie weder den Span berührt noch die fertige Oberfläche berührt (mit Ausnahme eines winzigen Abschnitts an der Spitze). Die Flankenoberfläche kann jedoch die bearbeitete Oberfläche berühren, wenn der Fräser abgenutzt ist (Flankenverschleiß), und in einem solchen Szenario verschlechtert sich die Qualität der bearbeiteten Oberfläche aufgrund von Reibung stark.

Abflachen der Vorschubmarkierungen: Muschelspuren, die sich aufgrund der Vorschubgeschwindigkeit auf der fertigen Oberfläche entwickeln, erhöhen die Oberflächenrauheit und verringern anschließend die Endbearbeitungsqualität. Höherer Vorschub führt zu rauer Oberfläche; Der Vorschub kann jedoch nicht zu Null gemacht werden, da er eine der beiden formgebenden Bewegungen (die andere ist die Schnittgeschwindigkeit) ist, die für jeden Bearbeitungsvorgang unabdingbar erforderlich sind. Ein winziger Kontakt zwischen der Flankenfläche und der fertigen Oberfläche an der Werkzeugspitze aufgrund des Vorhandenseins des Nasenradius und des Kantenradius hilft inhärent beim Glätten der Oberfläche durch Komprimieren von Muschelspuren. Je höher der Nasenradius ist, desto besser ist die Oberflächenbeschaffenheit (d. h. geringe Höhe der Bogenkanten); es kann sich jedoch nachteilig auf andere Parameter auswirken. Die Spanfläche spielt keine direkte Rolle bei der Verbesserung der Oberflächengüte.

Wärmeerzeugung: Wenn die Späne über die Spanfläche fließen, entsteht aufgrund der Reibung eine intensive Wärmeerzeugung. Etwa 60 – 70 % der gesamten Schneidwärme entstehen durch dieses Reiben in der sekundären Verformungszone. Der größte Teil der erzeugten Wärme wird jedoch durch den sich bewegenden Span von der Schneidzone weggetragen. Dies schützt den Fräser sowie das Werkstück vor Überhitzung und anderen thermischen Schäden. Im Gegensatz dazu wird nur ein Bruchteil (unter 5 %) der gesamten Schneidwärme aufgrund des winzigen Kontakts an der Spitze erzeugt. Diese Wärme fließt jedoch teilweise über die fertige Oberfläche in das Werkstück und der Rest fließt in den Fräser. Somit kann die an der tertiären Reibzone erzeugte Wärme zu thermischen Schäden führen, wenn sie bestimmte Grenzen überschreitet.

Verschleiß und seine Auswirkungen: Kontinuierliches Reiben beschleunigt die abrasive Verschleißrate der Spanfläche und somit tritt Kraterverschleiß schnell auf. Obwohl es die Spanflussrichtung ändert und die Schnittkraft und andere relevante Parameter beeinflusst, ist ein geringer Kolkverschleiß tolerierbar. Der Freiflächenverschleiß beeinflusst jedoch direkt die Genauigkeit der bearbeiteten Komponente, und ein geringer Verschleiß kann auch zu einer ungenauen Bearbeitung führen. Daher wird die Lebensdauer des Fräsers herkömmlicherweise durch die zulässige Grenze des Flankenverschleißes bestimmt (normalerweise ist sie gemäß der Taylor-Formel für die Standzeit auf 0,3 mm begrenzt).

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen Spanfläche und Flankenfläche vorgestellt. Der Autor empfiehlt Ihnen außerdem, die folgenden Referenzen durchzugehen, um das Thema besser zu verstehen.

- Bearbeitung und Werkzeugmaschinen von A. B. Chattopadhyay (1 st Auflage, Wiley).

- Was ist der Freiwinkel im Schneidwerkzeug? Seine Ableitung, Wert und Funktion von minaprem.com.

- Bildquelle:minaprem.com.

Industrietechnik

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Einzelpunktschneider und Mehrpunktschneider

- Unterschied zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs

- Unterschied zwischen positivem Spanwinkel und negativem Spanwinkel

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Bearbeitung und Schleifen

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Unterschied zwischen Weichholz-Sperrholz und Hartholz-Sperrholz