Unterschied zwischen Kantenradius und Nasenradius des Schneidwerkzeugs

Spanende Bearbeitung oder Metallschneiden ist ein subtraktives Herstellungsverfahren, bei dem überschüssiges Material in Form von Spänen mit einem Schneidwerkzeug allmählich von einem vorgeformten Rohling entfernt wird, um ihm die beabsichtigte Form, Größe und Oberflächenbeschaffenheit zu verleihen. Zum kontinuierlichen Abtragen (Abscheren) von Materialschichten ist ein scharfkantiges Messer unabdingbar. Während der Bearbeitung werden Relativbewegungen zwischen dem Werkstück und dem Schneidwerkzeug in bestimmten Richtungen basierend auf der Geometrie des beabsichtigten Merkmals und der ausgewählten Operation bereitgestellt. Der Cutter drückt also mit seiner Spitze eine dünne Materialschicht zusammen und schert sie anschließend ab. Da die gesamte Materialscherwirkung durch diesen Fräser realisiert wird, sind Geometrie, Ausrichtung und Material drei entscheidende Faktoren, die die gesamte Bearbeitungsleistung beeinflussen.

Was fällt unter Fräsergeometrie?

Die Werkzeuggeometrie befasst sich mit verschiedenen geometrischen Merkmalen des Schneidwerkzeugs, die die Bearbeitungsfähigkeit und -leistung direkt beeinflussen. Für jeden Bearbeitungsvorgang gibt es eine Grundform des Fräsers; Viele geometrische Merkmale können jedoch innerhalb bestimmter Grenzen variieren, um unter bestimmten Bedingungen ein optimales Ergebnis zu erzielen, bei dem die Grundform unverändert bleibt. Solche Merkmale werden auch in verschiedenen Werkzeugbezeichnungssystemen (z. B. ASA, ORS, NRS, MRS etc.) standardisiert angezeigt.

Spanfläche und Flankenfläche sind zwei wichtige Flächen eines jeden Fräsers und ihre Neigungen werden mit Hilfe des Spanwinkels bzw. Freiwinkels angegeben. Bestimmte Fräser können auch mehr als eine Flankenfläche haben und dementsprechend werden sie als Haupt- und Nebenfreiflächen und entsprechende Winkel als Haupt- und Nebenfreiwinkel bezeichnet. Ein bestimmter Fräser kann basierend auf der Richtung (oder Ebene), in der er gemessen wird, unterschiedliche Winkel aufweisen, und dies spiegelt sich auch in den Werkzeugsignaturen wider (z. B. Seitenspan und Hinterspan – beide geben die Neigung der Spanfläche an, jedoch in unterschiedliche Richtungen).

Abgesehen von Span- und Freiwinkeln kann die Werkzeugsignatur auch andere Informationen wie den Nasenradius anzeigen. Die Werkzeuggeometrie kann jedoch neben den in der Werkzeugsignatur gefundenen auch andere relevante Informationen umfassen. Der Kantenradius ist ein wichtiges Beispiel.

Konzept der Kante und Nase des Fräsers

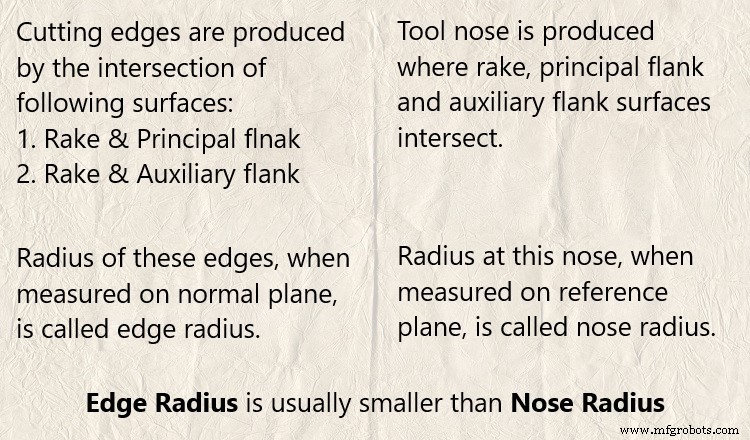

Eine physikalische Kante tritt auf, wenn sich zwei feste Oberflächen schneiden, und eine Nase tritt auf, wenn sich drei oder mehr feste Oberflächen schneiden. Auch beim Fräser entsteht dort, wo sich Spanfläche und Flankenfläche schneiden, eine Kante, die als Schneidkante bezeichnet wird. Wenn der Fräser zwei Freiflächen enthält, werden zwei Schneidkanten erzeugt – Hauptschneide (Schnitt zwischen Spanfläche und Hauptfreifläche) und Nebenschneide (Schnitt zwischen Spanfläche und Nebenfreifläche). Ein Fräser kann eine oder mehrere Schneidkanten enthalten und dementsprechend können Fräser als einschneidiges und mehrschneidiges Schneidwerkzeug klassifiziert werden.

Wenn sich drei Werkzeugspitzenflächen (Span, Hauptfreifläche und Nebenfreifläche) schneiden, entsteht eine Schneide. Während der Bearbeitung bleibt diese Nase in physischem Kontakt mit dem Werkstück und ist extremem Druck und Reibung ausgesetzt.

Was ist ein Kantenradius?

Keine Kante ist perfekt scharf. Auch wenn es perfekt scharf ist, kann es nicht genau gemessen werden, da jedes Messinstrument nur begrenzte Möglichkeiten hat. Tatsächlich kann die Schärfe nicht direkt gemessen werden. Es wird die Kantenrundheit gemessen und die Schärfe ist umgekehrt proportional zur Rundheit. Je höher die Rundheit oder der Radius der Kante, desto weniger scharf ist sie. Rundheit ist also eine quantitative Messung des Kantenradius; während die Schärfe ein qualitatives Maß ist, das auf dem Rundheitswert basiert.

Wert des Kantenradius: Obwohl die theoretische Mindestgrenze für die Rundheit der Radius des Atoms des betreffenden Materials ist, hat eine solche Kante praktisch eine sehr geringe Festigkeit und findet daher keine Anwendung. Dies weist darauf hin, dass eine sehr scharfe Schneidkante (sehr kleiner Radius) eine geringe Festigkeit hat und daher während der Bearbeitung schnell bricht. Damit ist an jeder Schneidkante eine passende Rundheit gegeben, damit diese nicht schnell ausfällt oder stumpf wird. Der Kantenradiuswert variiert normalerweise zwischen 0,5 – 10 µm für Mikro- und Präzisionswerkzeuge und 10 – 500 µm für herkömmliche Werkzeuge.

Auswirkungen des Kantenradius auf die Makrobearbeitung: Bei der konventionellen Makrobearbeitung wie Drehen, Fräsen, Bohren usw. hat dieser Parameter einen unbedeutenden Einfluss auf die Gesamtbearbeitungsleistung, da die Dicke des Rohspans überwältigend größer ist als der Kantenradius. Typischerweise beträgt die ungeschnittene Spandicke 0,2 – 2 mm, während der Kantenradius 0,5 – 10 µm beträgt; das bedeutet 500 – 1000 Mal größer. Da es sich bei der konventionellen Bearbeitung um einen trivialen Parameter handelt, ist er nicht in der Werkzeugsignatur des entsprechenden Fräsers enthalten.

Auswirkungen des Kantenradius auf die Mikrobearbeitung: Wenn jedoch eine Bearbeitung im Mikro- oder Nanomaßstab durchgeführt wird, wird der Kantenradius zu einem vorherrschenden Parameter, der die Schneidfähigkeit und die Qualität der bearbeiteten Oberfläche beeinflusst. In solchen Fällen wird der Kantenradius mit der ungeschnittenen Spandicke vergleichbar. Beispielsweise beträgt der Kantenradius bei Mikrofräsern (Mikroschaftfräser) typischerweise 2 – 5 µm, während die Vorschubgeschwindigkeit (entspricht der Rohspandicke beim Schaftfräsen) nur 0,5 – 10 µm/Nut beträgt. Auch beim Diamantdrehen (Präzisionsbearbeitung) ist der Kantenradius ein wichtiger Parameter. Verschiedene Untersuchungen haben ergeben, dass die minimale Schnitttiefe innerhalb von 10 – 50 % (basierend auf anderen Parametern) des Kantenradius liegen muss, um bei jedem Durchgang effizient Material zu entfernen.

Was ist ein Nasenradius?

Beim Schneidwerkzeug ist die Nase das Ergebnis des Schnittpunkts der Spanfläche, der Hauptfreiflächenfläche und der Hilfsfreiflächenfläche. Wie üblich kann es nicht perfekt scharf sein und an der Werkzeugspitze ist eine geeignete Rundung vorgesehen. Der Radius dieser abgerundeten Nase, gemessen auf der Referenzebene, ergibt den Wert für den Nasenradius. Dies ist ein wichtiger Parameter für die konventionelle Bearbeitung, da sein Wert nahe an der Rohspandicke liegt.

Wert des Nasenradius: Typischerweise variiert der Spitzenradius herkömmlicher Fräser zwischen 0,8 – 2 mm; wohingegen die ungeschnittene Spandicke 0,2 – 2 mm betragen kann. Bei Mikroschneidern ist der Nasenradius viel kleiner, typischerweise einige zehn Mikrometer.

In diesem Artikel wird ein wissenschaftlicher Vergleich zwischen Kantenradius und Nasenradius vorgestellt. Zusammenfassend kann gesagt werden, dass der an der Schneidkante vorgesehene Radius im Wesentlichen ein Kantenradius ist und der an der Werkzeugspitze vorgesehene Radius als Spitzenradius bezeichnet wird. Bei der herkömmlichen Bearbeitung im Makromaßstab hat der Kantenradius einen unbedeutenden Einfluss, aber bei der Mikromaßstabs- oder Präzisionsbearbeitung ist er ein dominierender Parameter. Der Nasenradius beeinflusst jedoch immer die Bearbeitungsleistung.

Industrietechnik

- Unterschied zwischen Kettenantrieb und Zahnradantrieb

- Unterschied zwischen Riemenantrieb und Kettenantrieb

- Unterschied zwischen Einzelpunktschneider und Mehrpunktschneider

- Unterschied zwischen Spanfläche und Flankenfläche des Schneidwerkzeugs

- Unterschied zwischen Spanwinkel und Freiwinkel des Schneidwerkzeugs

- Unterschied zwischen Drehprozess und Fräsprozess

- Unterschied zwischen Schneidwerkzeug und Schleifscheibe

- Unterschied zwischen Bearbeitung und Schleifen

- Was ist der Unterschied zwischen Industrie 4.0 und Industrie 5.0?

- Unterschied zwischen Weichholz-Sperrholz und Hartholz-Sperrholz