Prinzipien und häufige Probleme der Setzposition von Innenanguss beim Präzisionsguss

Die Art der Erstarrungszufuhr beim Feinguss hängt eng mit der Lage des inneren Angusses zusammen. Im Allgemeinen muss die Setzposition des Inneneingusses dem Erstarrungszufuhrmodus des Gussstücks entsprechen.

Prinzip der Festlegung der Position des internen Angusses

- Bei Präzisionsgussstücken, die eine gleichzeitige Erstarrung erfordern, muss der innere Einguß an der dünnen Wand des Gussstücks mit einer großen Anzahl und verteilten Anordnung gesetzt werden, damit das geschmolzene Metall den Formhohlraum schnell und gleichmäßig füllen kann und eine lokale Überhitzung vermieden wird die Sandform in der Nähe des inneren Angusses.

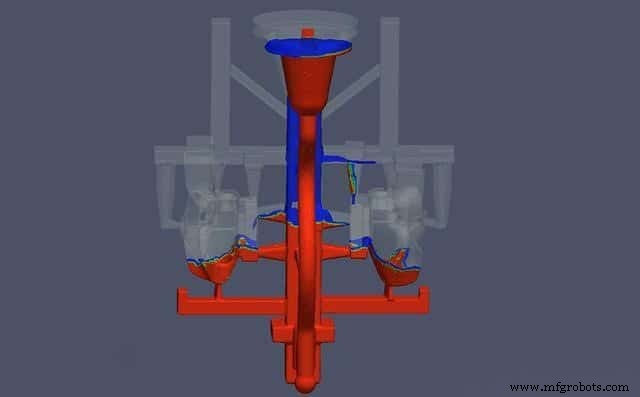

- Bei Präzisionsgussstücken, die eine gerichtete Erstarrung erfordern, muss der innere Einguß an der dicken Wand des Gussstücks angebracht werden. Wenn ein Speisesteigrohr vorhanden ist, ist es am besten, das Steigrohr zwischen dem Gussteil und dem inneren Anguss anzuordnen, damit das geschmolzene Metall durch das Steigrohr in den Formhohlraum eingeführt werden kann, um so die Speisewirkung des Steigrohrs zu verbessern, wie z B. Sphäroguss-Kurbelwelle, Stahlguss-Getriebe etc.

- Für Präzisionsgussteile mit komplexen Strukturen wird häufig das sogenannte Prinzip der „schwachen gerichteten Erstarrung“ verwendet, bei dem gerichtete Erstarrung und gleichzeitige Erstarrung kombiniert werden, um die Erstarrungsstelle des Inneneingusses festzulegen.

Das heißt, der innere Anguß wird für jede Speisezone gemäß den Anforderungen der gerichteten Erstarrung festgelegt, während das gesamte Gussteil mit mehreren inneren Angüssen gemäß den Anforderungen der gleichzeitigen Erstarrung gefüllt wird. Diese Einstellung kann nicht nur jeden dicken und großen Teil des Gussstücks ohne Lunker und Porosität vollständig zuführen lassen, sondern auch Spannungen und Verformungen auf ein Minimum reduzieren.

- Wenn die Wanddicke eines Präzisionsgussstücks stark variiert und es notwendig ist, den inneren Einguß einzurichten, um geschmolzenes Metall von der dünnen Wand einzuführen, sollte auf die Verwendung von kaltem Eisen geachtet werden, um die Erstarrung an der dicken Wand zu beschleunigen und den Riser vergrößern. Beim Gießen sollten auch technologische Maßnahmen wie Steigrohrzündung getroffen werden, um die Speisung an der dicken Wand zu gewährleisten.

Häufige Probleme bei der Setzposition von internen Sprues

- Aufgrund der groben Körnung in der Nähe des inneren Angusses kann es nicht an den Stellen mit hohen Qualitätsanforderungen an das Gussteil gesetzt werden, und es ist am besten, es nicht auf die nicht bearbeitete Oberfläche zu setzen, um eine Beeinträchtigung des zu vermeiden Aussehen Qualität des Gusses. Bei Rohrgussteilen mit Anforderungen an die Druckfestigkeit wird der Inneneinguss oft im Flanschbereich gesetzt, um ein Schwinden an der Rohrwandung zu verhindern.

- Der innere Anguss darf nicht direkt an der Sandform, dem Sandkern oder anderen schwach hervorstehenden Teilen anliegen, um ein Herunterspülen des Sandes zu verhindern. Bei Gussteilen mit gedrehtem Körper muss der innere Einguß tangential eingeführt werden, und die Richtung muss konsistent sein, damit die Verunreinigungen konzentriert und in das Steigrohr oder den entsprechenden Prozessvorsprung ausgetragen werden.

- Der innere Anguss darf nicht in der Nähe des kalten Eisens oder der Kernstütze angebracht werden, um die Wirkung des kalten Eisens nicht zu verringern oder ein vorzeitiges Schmelzen der Kernstütze zu verursachen.

- Der innere Anguss soll das geschmolzene Metall entlang der Formwand spritzen lassen und das geschmolzene Metall nicht lange auf die Oberfläche der Formwand fallen lassen, um die Sandform lokal zu überhitzen.

- Die Einstellung des inneren Angusses muss einer stabilen Formfüllung, Absaugung und Schlackenentfernung förderlich sein. Die Fließrichtung des geschmolzenen Metalls, das von jedem inneren Einguß in den Formhohlraum eintritt, muss konsistent sein, um zu vermeiden, dass es aufgrund einer Verwechslung der Fließrichtung ungünstig für den Austritt von Schlacke und Gas ist.

- Bei Legierungen mit großer Schwindungsneigung, wie z. B. Stahlguss, darf das Abbinden des inneren Angusses die Schrumpfung des Gussstücks nicht behindern, um große Spannungen oder Risse aufgrund von Schwindungsbehinderung zu vermeiden.

- Der innere Anguss muss so weit wie möglich auf die Trennfläche gesetzt werden, um den Formvorgang zu erleichtern.

- Der Einbauort des inneren Angusses muss zum Öffnen des Sandkastens, zum Reinigen des Gussstücks und zum Entfernen des Angusssystems geeignet sein, ohne die Verwendung und das Aussehen des Gussstücks zu beeinträchtigen.

- Unter der Prämisse, die Gießanforderungen zu erfüllen, muss der Metallverbrauch des Gießsystems minimiert und die Größe des Sandkastens so klein wie möglich sein, um den Verbrauch von Formsand und geschmolzenem Metall zu reduzieren.

- Die Querschnittsdicke an der Verbindung von Inneneinguss und Gussstück soll im Allgemeinen weniger als die Hälfte der Wanddicke des Gussstücks und höchstens zwei Drittel betragen. Bei Verwendung des geschlossenen Gusssystems muss eine Bruchrille in den inneren Gusskanal gesetzt werden, um eine Beschädigung des Gussstücks während der Reinigung zu vermeiden.

Industrietechnik

- Die Vor- und Nachteile des Druckgusses

- Was ist der Unterschied zwischen Schmieden, Stanzen und Gießen?

- NADCAP-Zertifizierung und ihre Anwendung auf die Präzisionsbearbeitungsindustrie

- Präzisionsmesswerkzeuge:Der Aufstieg der digitalen Messtechnik und Daten

- Die häufigsten Probleme beim PCB-Design und ihre Analyse

- Der Prozess des Bronzegusses und seine Verwendung

- Die häufigsten Gründe für Getriebeprobleme bei Sattelzugmaschinen (und wie man sie vermeidet)

- Die häufigsten Probleme mit industriellen Generatoren

- Die 6 häufigsten Arten von Präzisions-CNC-Bearbeitungsprozessen

- Die Lösung für einige häufige Probleme mit Elektrodenverbindungen