Verbesserte Effizienz bei der Verpackungsauswahl

Während des Recyclingprozesses ist eine der wichtigsten und am wenigsten bekannten Aufgaben die Auswahl der Verpackung. Die Auswahl der Behälter erfolgt in bestimmten Werken und ihre Aufgabe besteht darin, die verschiedenen Behälter (von den gelben Behältern) nach ihrem Material und ihrer Beschaffenheit (normalerweise Kunststoffe, Metallbehälter und Ziegel) zu trennen.

Diese Arbeit ist von größter Bedeutung, da es notwendig ist, diese Abfälle ordnungsgemäß zu recyceln. In den letzten Jahren hat sich dieser Prozess von einem manuellen zu einem automatisierten Prozess als Industrie 4.0 entwickelt Technologien haben sich verbessert und sind in den Boom eingetreten, was eine größere Effizienz während des gesamten Prozesses ermöglicht.

Technologien für die Verpackungsauswahl

Bei der Behälterauswahl kommen verschiedene Technologien zum Einsatz, die auf unterschiedliche Weise zur Effizienzsteigerung und Optimierung dieses Prozesses beitragen:

-

Maschinelles Sehen

Es besteht aus der Anwendung verschiedener Operationen auf zuvor erfasste Bilder, um Informationen zu erhalten. Durch dieses Verfahren können Daten wie die Farbe des beobachteten Objekts oder seine Umrisse gewonnen werden. Mithilfe dieser Techniken ist es möglich, das Material zu bestimmen, aus dem die Objekte hergestellt sind, oder das Bild zu manipulieren, um die Informationen zu extrahieren, die für die Anwendung am interessantesten sind.

-

Maschinelles Lernen / Deep Learning

Satz von Algorithmen, die in der Lage sind, eine Reihe von Merkmalen zu lernen, aus denen sie verschiedene Schlussfolgerungen ziehen können, z. B. das Klassifizieren oder Erkennen von Objekten. Unter diesen Techniken ragen neuronale Netze heraus, die das Verhalten eines menschlichen Gehirns simulieren, um aus den empfangenen Daten zu lernen. Diese Methode ist sehr nützlich für den Verpackungsauswahlprozess, da sie bei dieser Art von Anwendung einen hohen Prozentsatz an Erfolg hat, da sie unerlässlich ist, um Abfall und Verpackung in der entsprechenden Kategorie trennen zu können. Es wird häufig in Kombination mit Computer Vision verwendet beim Extrahieren von Informationen aus zuvor verarbeiteten Bildern.

-

Robotik

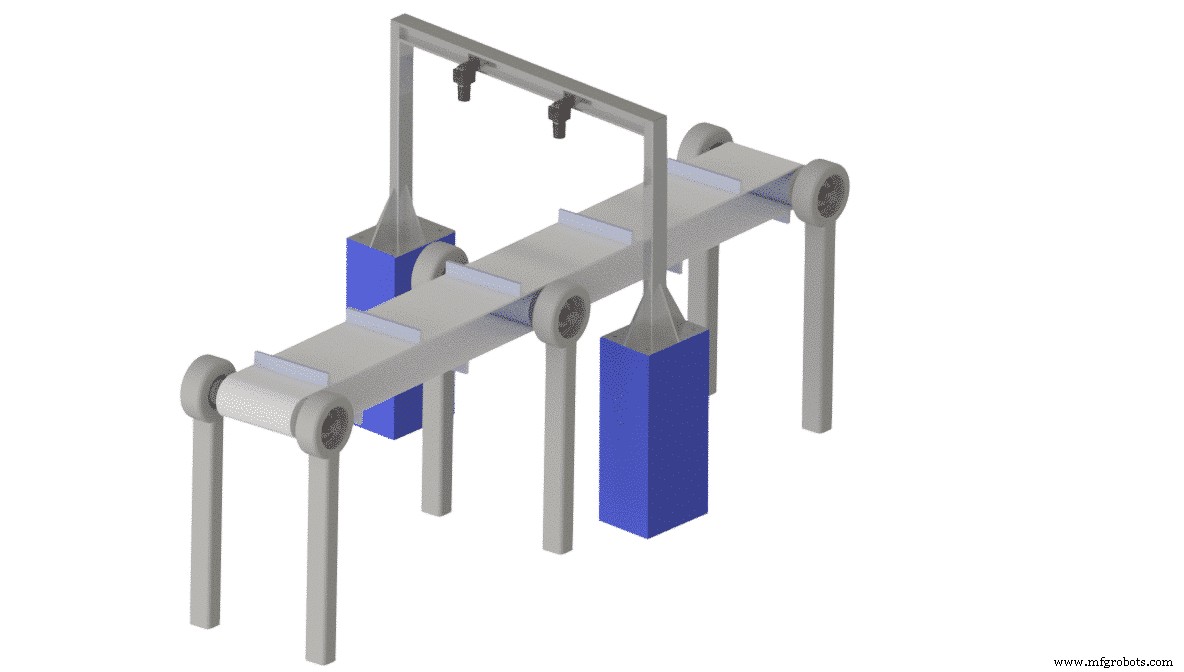

Der Einsatz von kollaborativen Robotern ist bei der Behälterauswahl unerlässlich, da er die physische Trennung von Behältern je nach Kategorie, zu der sie gehören, automatisieren kann. Um diese Funktion zu erfüllen, wird es normalerweise in Kombination mit Computer Vision und Deep Learning verwendet, die die notwendigen Informationen liefern, um Verpackungen und Abfälle und die Kategorie, zu der sie gehören, zu lokalisieren. Sie können auch in Kombination mit AGVs verwendet werden, falls es notwendig ist, die Objekte an einen anderen Ort zu transportieren.

Prozess zur Implementierung der Verpackungsauswahl

Um ein zuverlässiges und geeignetes Auswahlverfahren für den Einsatz in den unterschiedlichen Anlagen zu etablieren, ist eine Entwicklung notwendig, in der Daten gesammelt und die unterschiedlichen einzusetzenden Technologien konfiguriert werden können. Dieser Prozess hängt von mehreren Faktoren ab:Art der durchzuführenden Anwendung, Installationsort, externe Faktoren … In fast allen Situationen können jedoch spezifische Schritte unterschieden werden:

-

Datenerhebung

Es besteht aus der Erfassung der Informationen, die zur Durchführung der für die Anwendung erforderlichen Erkennung und Klassifizierung erforderlich sind. Im Falle der Containerauswahl besteht sie darin, Bilder und Daten der Objekte mittels Kameras und Sensoren aufzunehmen.

-

Beschriftet

Methode, mit der die zu findenden Merkmale und zu welcher Klasse sie gehören, in den erfassten Daten angegeben werden. Für eine Containerauswahlanwendung wie die vorgeschlagene geht es darum, in einem Bild anzugeben, wo sich die zu findenden Objekte befinden und zu welchem Typ sie gehören.

-

Schulung

Die markierten Daten werden vom verwendeten Erkennungsalgorithmus extrahiert, damit dieser die zu erkennenden Informationen lernt. Ein richtig trainiertes System wird in der Lage sein, die Merkmale zu extrahieren, die die verschiedenen Arten von Behältern unterscheiden, und sie für eine spätere Trennung lokalisieren und klassifizieren können.

-

Bewertung

Um zu bestätigen, dass die Leistung des trainierten Algorithmus korrekt ist, wird er mit neuen Daten verwendet, aus denen es möglich ist, Metriken zu erhalten, die seine Leistung objektiv qualifizieren. Für die Auswahl der Behälter werden beschriftete Bilder verwendet, die nicht im Trainingsprozess verwendet wurden. Auf diese Weise kann überprüft werden, ob es sich in neuen Situationen verhält, indem Metriken wie Präzisions- oder Konfusionsmatrizen erhalten werden.

-

Installation

Nachdem alle oben genannten Schritte durchgeführt wurden und der Algorithmus mit der besten Bewertung ausgewählt wurde, wird das System schließlich in der realen Umgebung verwendet. Dazu wird der Algorithmus bei Bedarf so konfiguriert, dass er die für die Anwendung interessanten Informationen zurückliefert und entsprechend weiterverarbeitet. Für die Auswahl der Behälter werden Bilder des Abfalls aufgenommen,der Algorithmus erkennt und klassifiziert sie und senden diese Informationen an das System, das sie nach Bedarf behandelt, um mit der Trennung des entsprechenden Abfalls fortzufahren.

Bei ATRIA haben wir ein Sperrmüllkennzeichnungssystem namens SIARA entwickelt das auf künstlichem Sehen und Deep Learning basiert und es uns ermöglicht, die Objekte zu identifizieren, die Verstopfungen in aktuellen Anlagen zur Trennung von Kunststoffabfällen verursachen. Dieser Vorgang ist wichtig, damit der Rest der Anlage richtig funktioniert.

Vorteile der Verwendung von Industrie 4.0-Technologie bei der Verpackungsauswahl

Wie bereits erwähnt, werden der Einsatz neuer Technologien und die Automatisierung zur Effizienzsteigerung in Verpackungsselektionsanlagen eingesetzt. Diese Verbesserung führt zu mehreren Vorteilen:

- Möglichkeit der Aufzeichnung von Daten . Da der gesamte Prozess automatisiert ist, können Sie die vorgenommenen Klassifizierungen und den Zeitpunkt ihrer Erstellung aufzeichnen oder sogar Bilder speichern, die Sie interessieren könnten.

- Höhere Verarbeitungsgeschwindigkeit . Da alles automatisiert ist, kann das System die Klassifizierung viel schneller durchführen als eine Person, die dies manuell tun müsste.

- Durch den Einsatz von Bildverarbeitungssystemen ist es nicht erforderlich, eine große Anzahl von Personen für die Aufgabe der Rückstandsidentifizierung zu beschäftigen, unabhängig von der Arbeitsbelastung . So können sich die Mitarbeiter anderen Aufgaben widmen.

- Kontinuierliche Verbesserung Da es sich um ein lernbasiertes System handelt, können Änderungen und Verbesserungen bei Bedarf einfach vorgenommen werden.

Möchten Sie die Verpackungsauswahl in einem Ihrer Projekte anwenden? Kontaktieren Sie uns!

Industrietechnik

- Druck vs. CNC-Maschinen

- um das Brechen von Schaftfräsern zu stoppen

- zur Fehlerbehebung bei einem Notstopp einer CNC-Maschine

- Ist SFM in der Bearbeitung?

- Kühlmittel für die CNC-Bearbeitung

- Roboter mit künstlicher Intelligenz

- Industrielle Automatisierung

- Hyperspektralkameras

- Maschinelles Sehen

- Vernetzte Industrie 4.0 Aufruf